112945

Изобретение относится к области сварки, в частности к состаиам электродных покрытий для сварки в различных пространственных положениях эко- номнолегированных коррозионно-стойких 5 сталей.

Целью изобретения йвляется повышение коррозионной стойкости металла шва и производительности сварки за

10

счет увеличения глубины прогигавления.

Фтористый магний и хлористый марганец придают электродному покрытию свойство, заключающееся в резксж повышении проплавляющей способности и достижению v швов требуемой сопротивляемости к коррозионному растрескиванию. Можно предположить, что совместное ведение этих компонентов благоприятно сказывается на электрофизических свойствах дугового промежутка (резко повышает удельное давление столба дуги), что позволяет увеличить глубину проплавленияо Вместе с тем сбалансированное содержание хрома в покрытии обусловливает формирование у швов аналогичного основному металлу соотношения основных структурных составляюир х (аустенита и феррита), чем достигается повьш1енная устойчивость к коррозионному растрескиванию.

При этом увеличение глубины проплавления у данного состава электродного покрытия происходит при пониженных значениях погонной энергии, что положительно проявляется также на сохранении пластичности у околошовного сварного соединения вследствие уменьшенного тепловложения, понижения степени протекания у -- S превращения и снижения роста ферритного зерна. Кроме того, увеличение глубины проплавления существенно повышает производительность процесса ручной сварки, так как значительно снижает необходимость в разделке свариваемых

кромок.

I

Известные компоненты (такие как мрамор, плавиковый шпат, двуокись титана, сода, каменноугольный пек) содержатся в покрытии для создания необходимой газовой и шлаковой фаз, а также для обеспечения возможности ведения сварки в вертикальном поло- жении и на неповоротных стыках труб.

Ферросилиций и слюда содержатся в покрытии для улучшения формирующей способности шлака и достижения повы

5

0

5

0

5

0

0 5

5

0

5

(2

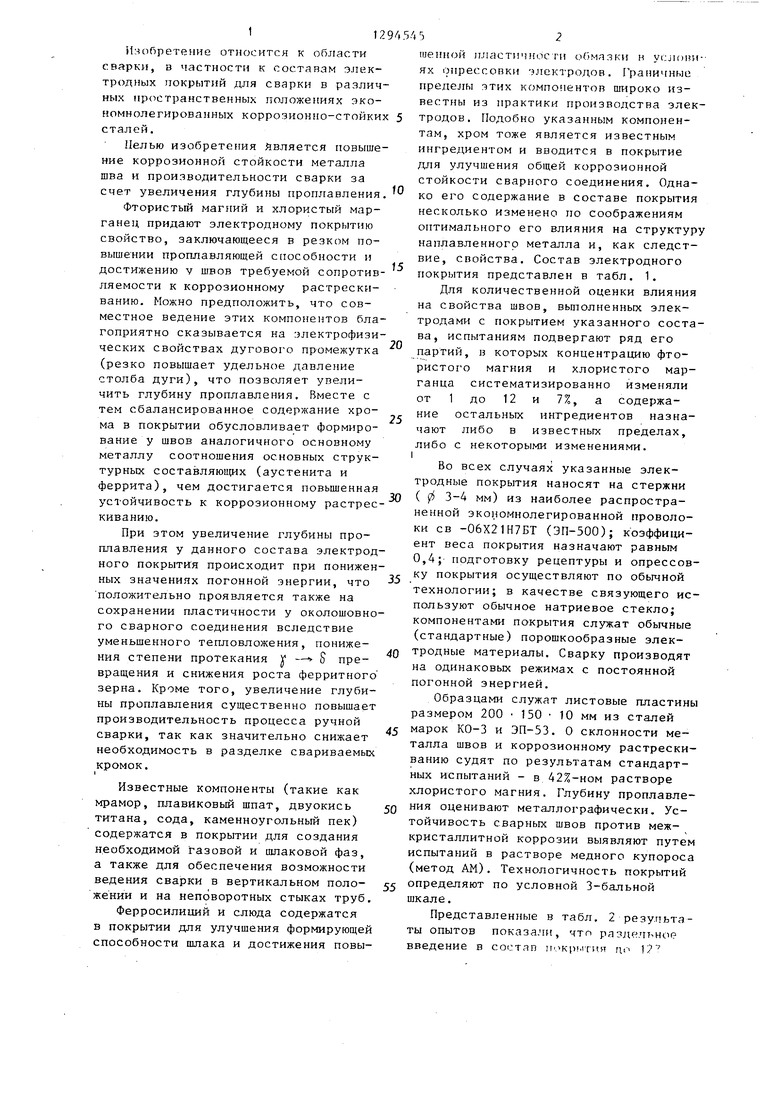

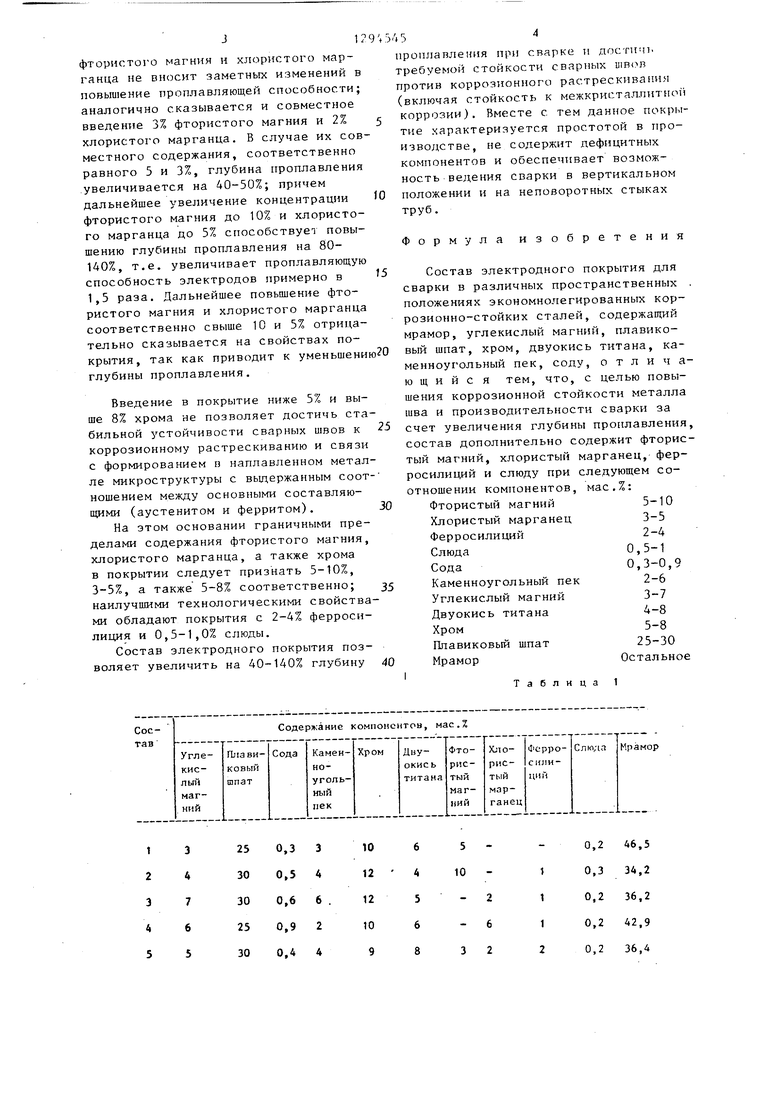

шенной пластичности обмазки н услонИ ях ог1рессо зки электродов. Граничнр.1е пределы этих компояентоп широко известны из практики производства электродов. Подобно указанным компонентам, хром тоже является известным ингредиентом и вводится в покрытие для улучшения общей коррозионной стойкости сварного соединения. Однако его содержание в составе покрытия несколько изменено по соображениям оптимального его влияния на структуру наплавленного металла и, как следствие, свойства. Состав электродного покрытия представлен в табл. 1.

Для количественной оценки влияния на свойства швов, вьтолненных электродами с покрытием указанного состава, испытаниям подвергают ряд его партий, 13 которых концентрацию фтористого магния и хлористого марганца систематизированно изменяли от 1 до 12 и 7%, а содержание остальных ингредиентов назначают либо в известных пределах,

либо с некоторыми изменениями. I

Во всех случаях указанные электродные покрытия наносят на стержни ( 0 3-4 мм) из наиболее распространенной экоиомнолегированной проволоки ев -06Х21Н7БТ (ЭП-500); коэффициент веса покрытия назначают равным 0,4; подготовку рецептуры и опрессов- ку покрытия осуществляют по обычной технологии; в качестве связующего используют обычное натриевое стекло; компонентами покрытия служат обычные (стандартные) порошкообразные электродные материалы. Сварку производят на одинаковых режимах с постоянной погонной энергией.

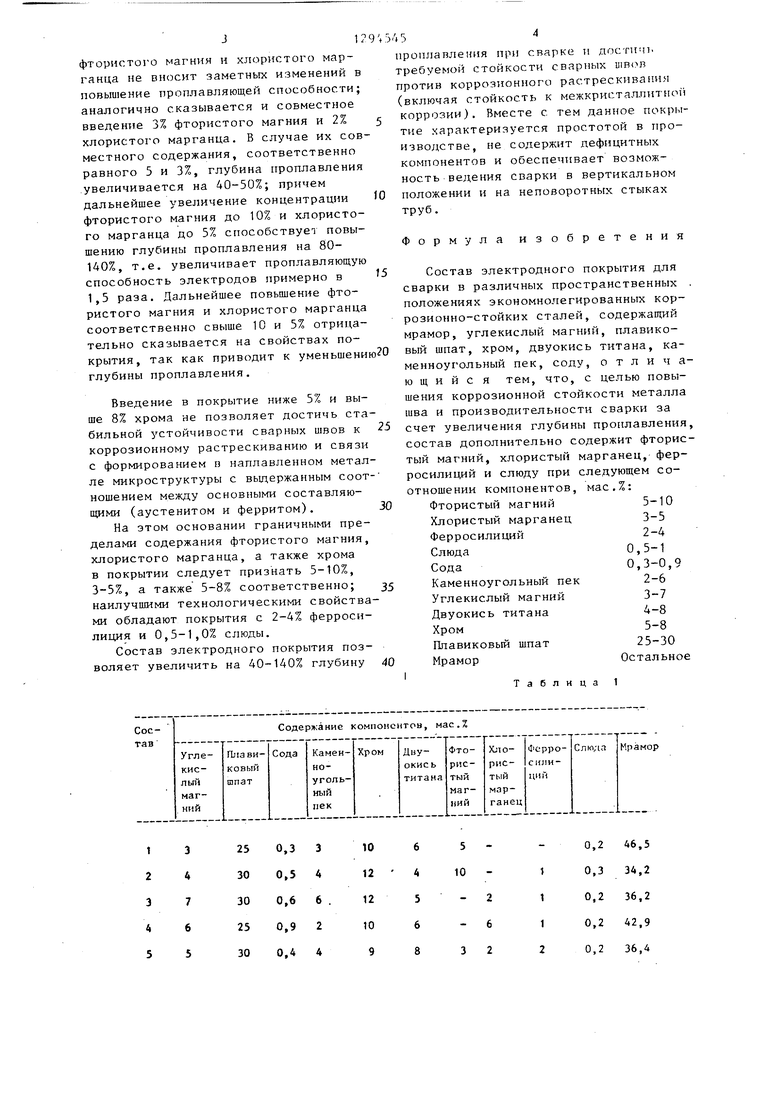

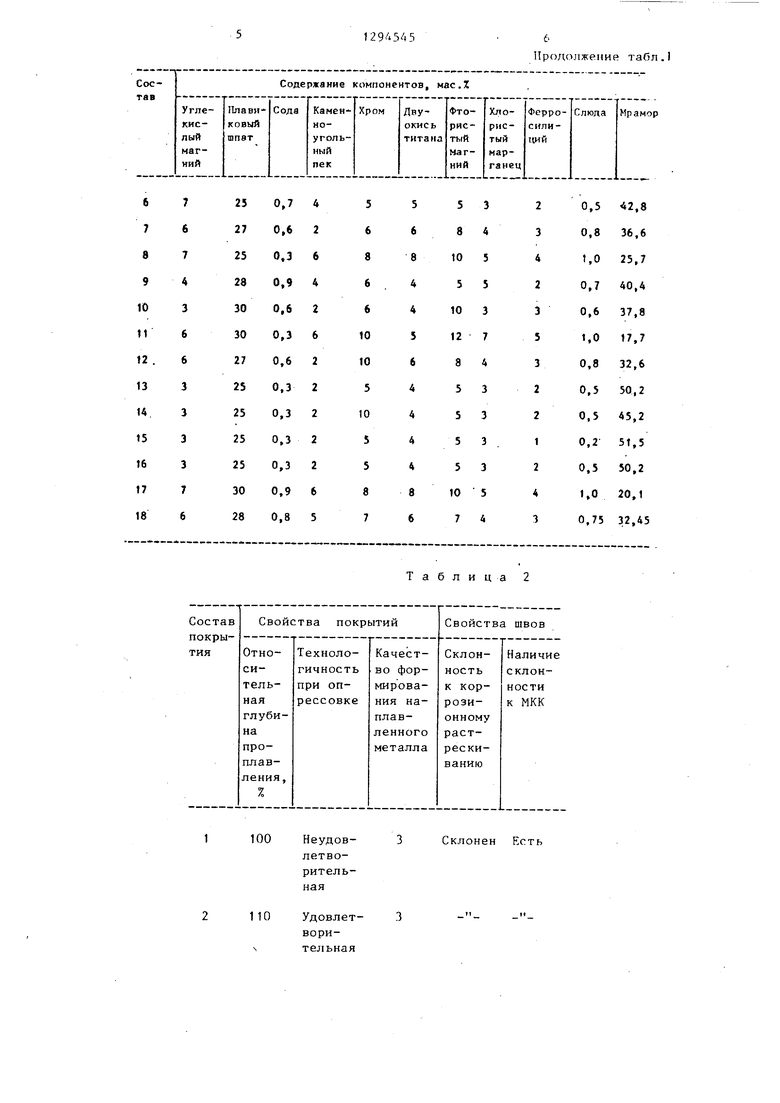

Образцами служат листовые пластины размером 200 150 10 мм из сталей марок КО-3 и ЭП-53. О склонности металла швов и коррозионному растрескиванию судят по результатам стандартных испытаний - в 42%-ном растворе хлористого магния. Глубину проплавления оценивают металлографически. Устойчивость сварных швов против меж- кристаллитной коррозии выявляют путем испытаний в растворе медного купороса (метод AM). Технологичность покрытий определяют по условной 3-бальной шкале.

Представленные в табл. 2 резугтьта- ты опытов показали, что рдзде.чьнс с- введение в состлп П .лкрыти.я пг-

J1

фторнсто1 о магния и хлористого марганца не вносит заметных изменений в повышение проплавляющей способности; аналогично сказывается и совместное введение 3% фтористого магния и 2% хлористого марганца. В случае их совместного содержания, соответственно равного 5 и 3%, глубина проплавления увеличивается на 40-50%; причем дальнейшее увеличение концентрации фтористого магния до 10% и хлористого марганца до 5% способствуе повышению глубины проплавления на 80- 140%, т.е. увеличивает проплавляющую способность электродов примерно в 1,5 раза. Дальнейшее повьш1ение фтористого магния и хлористого марганца соответственно свыше 10 и 5% отрицательно сказывается на свойствах покрытия, так как приводит к уменьшению глубины проплавления.

Введение в покрытие ниже 5% и выше 8% хрома не позволяет достичь стабильной устойчивости сварных швов к коррозионному растрескиванию и связи с формированием п наплавленном металле микроструктуры с выдержанным соотношением между основными составляющими (аустенитом и ферритом).

На этом основании граничными пределами содержания фтористого магния, хлористого марганца, а также хрома в покрытии следует признать 5-10%, 3-5%, а также 5-8% соответственно; наилучшими технологическими свойствами обладают покрытия с 2-4% ферросилиция и 0,5-1,0% слюды.

Состав электродного покрытия позволяет увеличить на 40-140% глубину

проплавления при сварке Т1 достичь требуемой стойкости сварных швов против коррозионного растрескивания (включая стойкость к межкристаллитно 1 коррозии). Вместе с тем данное покрытие характеризуется простотой в производстве, не содержит дефицитных компонентов и обеспечивает возможность ведения сварки в вертикальном положении и на неповоротных стыках труб.

Формула изобретения

Состав электродного покрытия для сварки в различных пространственных . положениях экономнолегированных коррозионно-стойких сталей, содержащий мрамор, углекислый магний, плавико- вьм шпат, хром, двуокись титана, каменноугольный пек, соду, о т л и ч а- ю ш, и и с я тем, что, с целью повышения коррозионной стойкости металла шва и производительности сварки за счет увеличения глубины проплавления, состав дополнительно содержит фтористый магний, хлористый марганец, ферросилиций и слюду при следующем соотношении компонентов, мас.%:

Фтористый магний5-10

Хлористый марганец 3-5 Ферросилиций2-4

Слюда0,5-1

Сода0,3-0,9

Каменноугольный пек 2-6 Углекислый магний 3-7 Двуокись титана4-8

Хром5-8

Плавиковый шпат25-30

МраморОстальное

I

Таблица 1

Неудов- летво- ритель- ная

Удовлетворительная

Таблица 2

Склонен Есть

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1982 |

|

SU1057221A1 |

| Состав электродного покрытия | 1984 |

|

SU1159745A1 |

| Состав электродного покрытия | 1982 |

|

SU1018836A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Состав электродного покрытия | 1987 |

|

SU1438941A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| Состав электродного покрытия для сварки аустанитных высококремнистых хромоникелевых сталей | 1986 |

|

SU1349940A1 |

| Состав электродного покрытия | 1985 |

|

SU1324807A1 |

Изобретение относится к области сварки, в частности к составам электродных покрытий для сварки в различных пространственных положениях эко- номноле1 ированных коррозионно-стойких .сталей. Целью изобретения является повышение коррозионной стойкости металла шва и производительности сварки за счет увеличения глубины проплавления. Проплавляющая способность дуги при сварке электродами повышается в результате введения в состав покрытия фтористого магния и хлористого марганца. Стойкость к коррозионному растрескиванию металла шва достигается введением в покрытие хрома. Дпя обеспечения возможности ведения сварки в вертикальном положении и на неповоротных стыках труб в газошпаковую систему покрытия входят cлeдyюш e компоненты: мрамор, плавиковый шпат, двуокись титана, сода, каменноугольный пек. Ферросилиций и слюду вводят в покрытие для улучшения пластичности обмазки в условиях опрессовки электродов. 2 табл. (Л С

| Состав электродного покрытия | 1984 |

|

SU1159745A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР №,1057221, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-07—Публикация

1985-10-09—Подача