00

о

01

Изобретение относится к сварке в частности, к электрюдам для сваркк жаростойких сталей, применяемых химическом машиностроении.

Известен электрод l для сварк и наплавки жаростойких сталей,работающих при 1000-1250 с, у которого в качестве стержня используется сварочная проволока cb-d 27105, а покрытие содержит следующие компоненты, мас.%:

Мрамор68-72

Плавиковый шпат 18-22 Двуокись титана 5-7 Ферросилиций2-5

Титановый порошок 1,5-2,5 Такой электрод хотя и позволяет получить высокую жаростойкость сваного шва/ однако наплавленный им металл обладает пониженной трещиноустойчивостью и крупнозернистым строением, что обуславливает его крайние низкие механические свойства - пластичность и ударную вязкость.

Известен электрод С23 для сварк жаростойкой стали со стержнем из легированной проволоки и покрытием содержащим следующие компоненты, мае. %:

Мрамор32-45

Плавиковый шпат 32-45 Двуокись титана 5-6 Никелевый порошок 11-13 Феррохром азотированный , 7-8

Недостатком этого электрода явлется ограничение до 900-1000 0 рабочей температуры эксплуатации выполненного им сварного соединения.

Цель изобретения - повышение пластичности, жаростойкости и сопротивляемости зарождению трещин в талле шва сварного соеднения,

Для достижения поставленной цел состав электродного покрытия для сварки высокохромистых жаростойких сталей, содержащий плавиковый шпат Мрамор, двуокись титана, никель, хром азотированный, дополнительно содержит иттрий, ферросилиций, хром металлический, соду, слюду пр следующем соотношении компонентов, ,мае.%:

Плавиковый шпат 28-32 Двуокись титана 5-7 Ферросилиций4-6

Слюда0,5-1,5

Сода0,3-0,6

Иттрий2,0-3,5

,Никель .5-7

Хром металлический12-15Хром азотированный1-3Мрамор Остальное

Мрамор, плавиковой шпат, двуокис хитана, Лерросилиций, а также слюда сода обеспечивают формирование требуемой шлаковой и газовой фаз при сварке, хорошую растекаемость шлака и отделимость шлаковой корки, предупреждают выгорание легирующих элементов. Металлический хром выводится в покрытие для повышения жаростойкости н лавленного металла. Выбранные пределы содержания хрома в покрытии - нижний 12% и верхний 15%, способствуют обеспечению заданной окалиностойкости. Введение в покрытие азотированного хрома способствует повышению механических свойств и сопротивляемости швов к образованию трещин за счет Нормирования в их составе некоторого количества аустенита. При содержании азотированного хрома меньше 1% {при любом соотношении прочих ингредиентов) не удается получить наплавленный металл с требуемыми свойствами, превышение же его свыше 3% мало сказывается на улучшении рассматриваемых характеристик.

Никель металлический вводят в покрытие электрода для достижения требуемой пластичности и вязкости сварных соединений. Пределы оптимального содержания этого элемента в покрытии предлагаемого электрода составляют 5-7%-, что. связано со следующими «пактами: в случае введения никеля металлического менее 5% при содержании остальных компонентов в указанных пределах, сварные швы,- как правило, имеют пониженные механические свойства --в первую очередь, ударную вязкость (не более 0,08 МДж/м) и пластичность (не более 15% cfg) против 0,5-0,8 МД/м и 30-35% в случае его оптимального содержания ПревЕлшение-же никеля против 7% ( например 8%) приводит к снижению жаростойкости гивов вследствие их интенсивной сульфидной коррозии.

Иттрий вводится Б покрытие для придания сварным швам требуемой пластичности и устойчивости к трещинам. Для количественной оценки влияния иттрия на устойчивость к трещинообразованию металла шва, выполненного новым электродом, испытниям подвергают ряд составов его покрытия, содержащих последовательно 1,0; .1,5; 2,0; 2,5; 3,5; 4,0% этого компонента, при содержании прочих ингредиентов в указанных пределах.

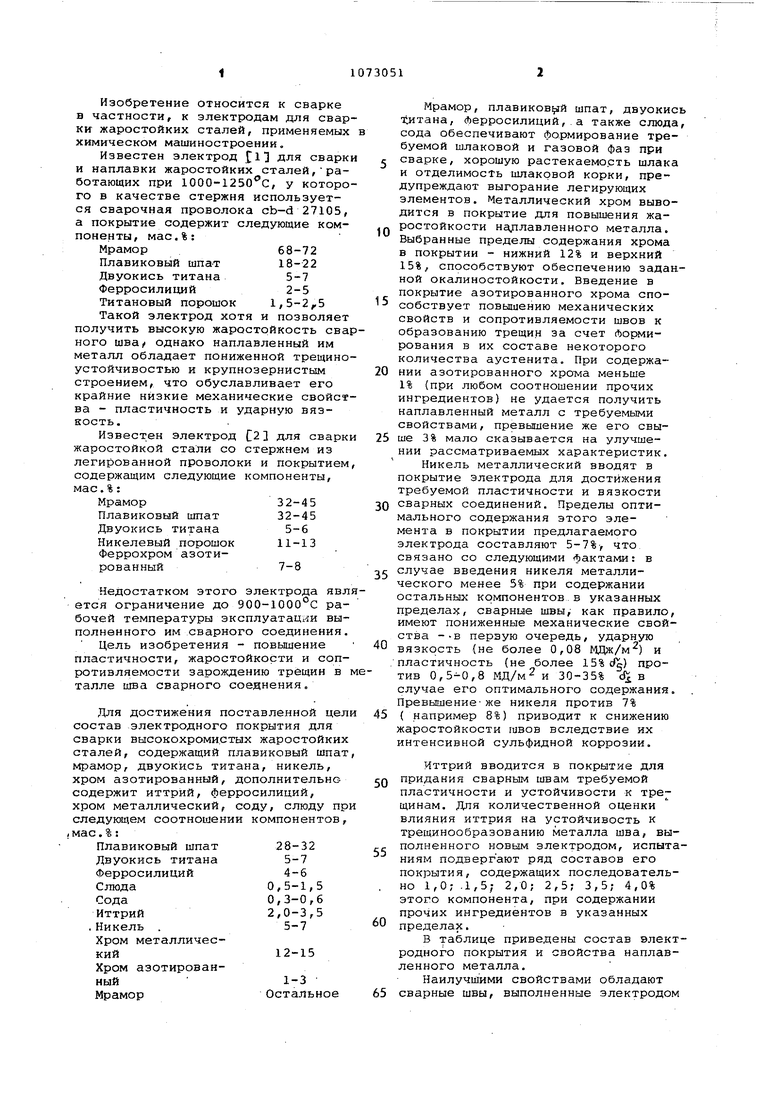

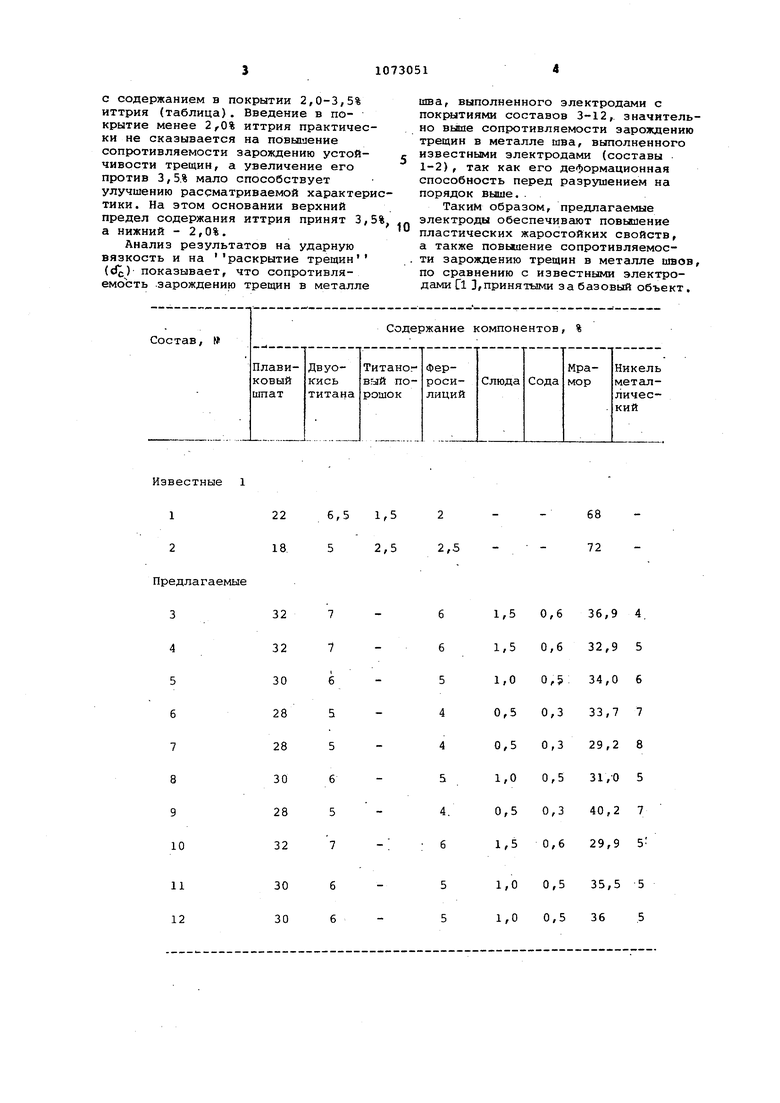

В таблице приведены состав элекродного покрытия и свойства наплавленного металла.

Наилучшими свойствами обладают сварные швы, выполненные электродо

с содержанием в покрытии 2,0-3,5% иттрия (таблица). Введение в покрытие менее 2,.0% иттрия практически не сказывается на повышение сопротивляемости зарождению устойчивости трещин, а увеличение его против 3, 5.% мало способствует улучшению рассматриваемой характеритики. На этом основании верхний предел содержания иттрия принят 3,5 а нижний - 2,0%.

Анализ результатов на ударную вязкость и на раскрытие трещин (d) показывает, что сопротивляемость .зарождению трещин в металле

шва, выполненного электродами с покралтиями составов 3-12,. значительно выше сопротивляемости зарождению трещин в металле шва, вьтолненного известными электродами (составы 1-2), так как его деформационная способность перед разрушением на порядок выше..

Таким образом, предлагаемые электроды обеспечивают повышение пластических жаростойких свойств, а также повышение сопротивляемости зарождению трещнн в металле швов, по сравнению с известными электродами Q 3,принятыми за базовый объект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| Электрод для сварки | 1981 |

|

SU998065A1 |

| Состав электродного покрытия | 1982 |

|

SU1057221A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав электродного покрытия | 1985 |

|

SU1294545A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав электродного покрытия для сварки аустанитных высококремнистых хромоникелевых сталей | 1986 |

|

SU1349940A1 |

| Состав электродного покрытия | 1985 |

|

SU1324807A1 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ для сварки высокохромистых жаростойких сталей, содержащий плавиковый шпат, мрамор, двуокись титана, никель, хром аэотирова-нный. отличающийся тем, что, с целью повышения пластичности, жаростойкости и сопротивляемости зарождения трещин в металле шва, состав дополнительно содержит иттрий, ферросилиций, хром металлический, соду, слюду при следующем соотношении компонентов, мас.%: 28-32 Плавиковый шпат 5-7 Двуокись титана 4-6 Ферросилиций 0,5-1,5. Слюда 0,3-0,6 Сода 2,0-3,5 Иттрий 5-7 Никель 12-15 Хром металлический i 1-3 Хром азотированный Остальное Мрамор (Л

Известные 1

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ И НАПЛАВКИ ЖАРОСТОЙКИХ СТАЛЕЙ | 0 |

|

SU253975A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-15—Публикация

1982-12-08—Подача