(54) СОСТАВ ЭЛЕКТЮДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Состав электродного покрытия | 1987 |

|

SU1438941A1 |

| Состав электродного покрытия | 1982 |

|

SU1057221A1 |

| Состав электродного покрытия | 1981 |

|

SU950509A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1980 |

|

SU925601A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Состав электродного покрытия | 1979 |

|

SU833406A1 |

| Состав электродного покрытия | 1976 |

|

SU578175A1 |

Изобретение относится к области сварки, в частности, к сварочным материалам, применяемым при ручной дуговой сварке высокохромистых сталей ферритиого. класса (Х23Н)5Т Х23Ю5А; Х27Ю5Т и др.). При изготовлении сварных конструкций из жаростойких ферритных хромоалюминиевых сталей применяются электроды с основным покрытием. Шлакообразующую основу этого покрытия составляют карбонаты и плавиковый шпат. Металл шва раскисляется фер росплавами марганца, кремния, титана и тд. Металл, наплавленный этими электродами, содержит незначительное количество Oj и Hj. Электроды для сварки ферритных хромистых сталей наша промь1шленность выпускает в большом ассортименте. Известно электродное покрытие 1, содержащее следующие компоненты, вес.%: Мрамор20-30 Плавиковый шпат30-40 Двуокись титана5-10 Хром32-35 Ферросилиций7 Ферромолибден9 Приведенное электродное покрытие и-выпускаемые стандартные электроды (ОЗЛ-6, ОЗЛ-9, ЦЛ-10, НЗЛ/Х 30 и др.), применяемые для сварки жаростойких ферритных сталей, не позволяют получить сварные швы, обладающие достаточной жаростойкостью при технологических температурах, превышающих 1100° С в термических установках с конвертированными природными газами. Из известных электродов по составу покрытия наиболее близким к изобретению является электродное покрытие 2, содержащее, вес.%.Мрамор 40 Плавиковый 0тат20 Ферромолибден14 Ферротитан6 Ферромарганец1 Никель (мет.) 9 Хром (мет.)10 Такой электрод обеспечивает сварной шов, обладающий высокими технологическими свойствами (жаростойкость, малая склонность к трешинообразованию и т.д.) при температурах до 1000° С. Однако сварные соединения оборудования термических установок, эксплуатируемых в среде конвертированного природного газа, (состав в вес.%: 70 - 80 1225 СО; 2 Nj - остальное) при более высоких температурах (до 1200 С) разрушаюся под. воздействием газовой среды (газовая коррозия), расход газа и длительных термических воздействий.

. Целью изобретения является повышение коррозионной стойкости и жаростойкости металла шва.

Поставленная цель достигается тем, что предложенный состав электродного покрытия содержит мрамор, плавиковый шпат, ферротитан, ферромарганец и хром, рутил, алюминий и алюмоиттрий, при следующем соотношении компонентов, вес.%:

10-25 20-30

пат 13-19

2-4

12-15

2-8

13-20

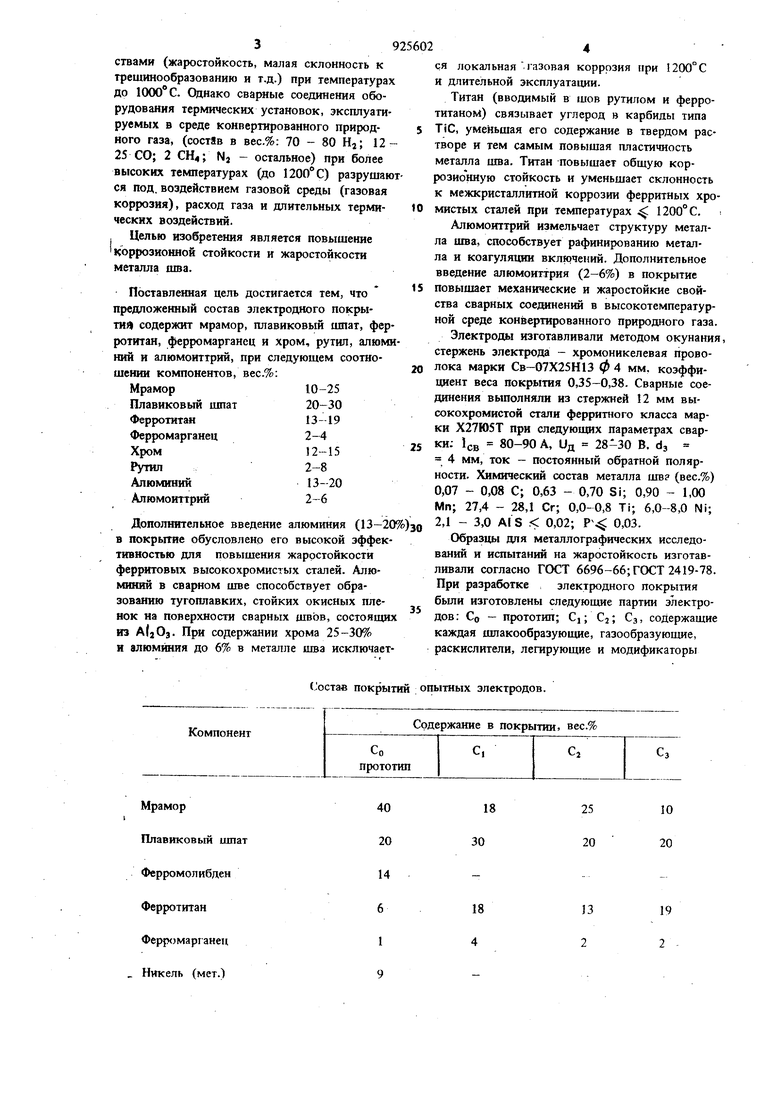

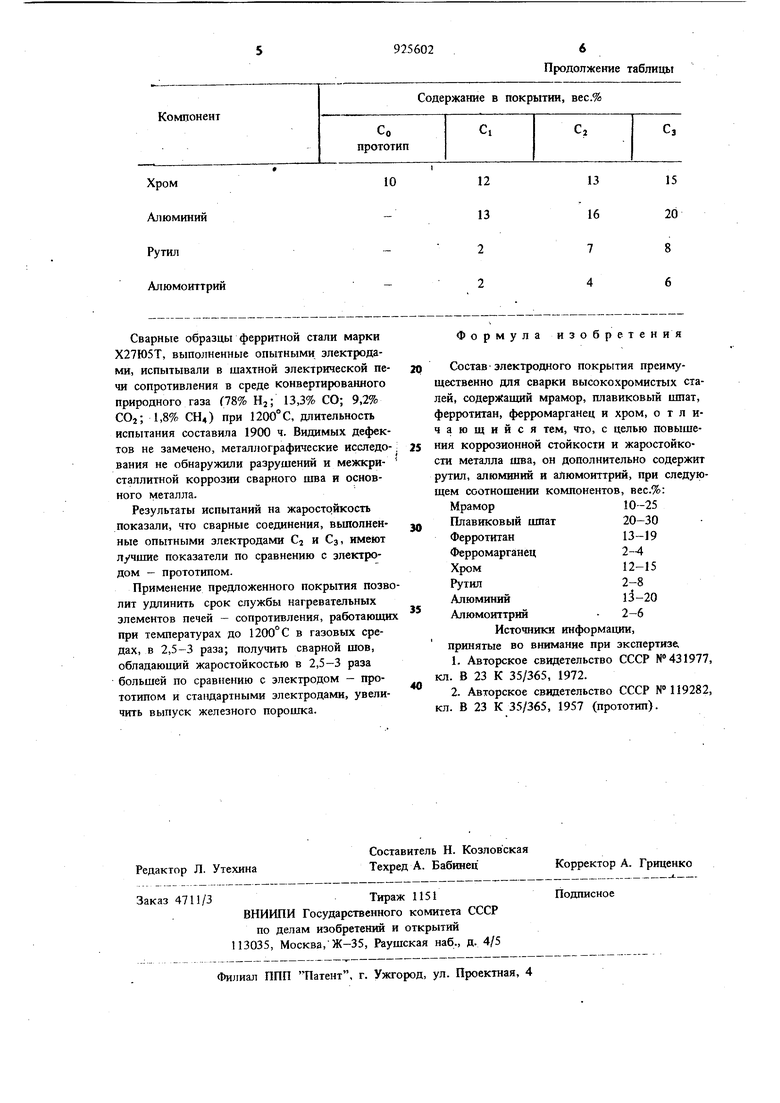

2-6 Дополнительное введение алюминия (13-20%)зо в покрьтгие обусловлено его высокой эффективностью для повышения жаростойкости ферритовых высокохромистых сталей. Алюминий в сварном шве способствует образованию тугоплавких, стойких окисных пленок на поверхности сварных швов, состоящих из А(20з. При содержании хрома 25-30% и алюминия до 6% в металле шва исключает(Состав покрытий опытных электродов.

Компонент

Мрамор

Плавиковый шпат Ферромолибден Ферротитан Ферромарганец Никель (мет.)

ся локальная газовая коррозия нри 1200°С и длительной эксплуатации.

Титан (вводимый в шов рутилом и ферротитаном) связывает углерод в карбиды типа

TiC, уменьшая его содержание в твердом растворе и тем самым повышая пластичность металла шва. Титан повышает обшую коррозионную стойкость и уменьшает склонность к межкристаллитной коррозии ферритных хромистых сталей при температурах . 1200° С. i

Алюмоиттрий измельчает структуру металла шва, способствует рафинированию металла и коагуляции включений. Дополнительное введение алюмоиттрия (2-6%) в покрытие

повышает механические и жаростойкие свойства сварных соеданений в высокотемпературной среде конвертированного природного газа.

Электроды изготавливали методом окунания, стержень электрода - хромоникелевая проволока марки Св-07Х25Н13 ф 4 мм, коэффициент веса покрытия 0,35-0,38. Сварные соединения выполняли из стержней 12 мм высокохромистой стали ферритного класса марки Х27Ю5Т при следуюших параметрах сварки; ICB 80-90 А, Уд 28-30 В. dj 4 мм, ток - постоянный обратной полярности. Химический состав металла шв (вес.%) 0,07 - 0,08 С; 0,63 - 0,70 Si; 0,90 - 1,00 Mnj 27,4 - 28,1 Сг; 0,0-0,8 Ti; 6,0-8,0 Ni;

25 20

10

20

3

19

2

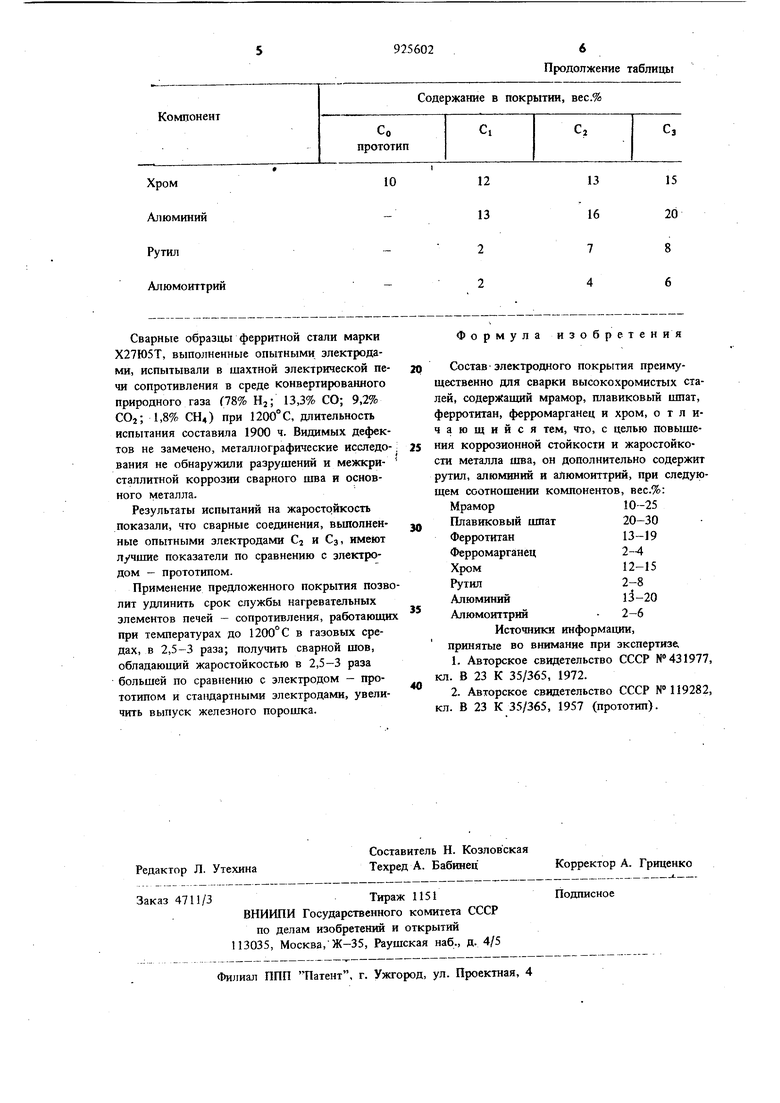

2 А1 S 0,02; Р . 0,03. Образцы для металлографических исследований и испытаний на жаростойкость изготавливали согласно ГОСТ 6696-66; ГОСТ 2419-78. При разработке . электродного покрытия были изготовлены следующие партии электродов: Со - прототип; Cj; Сз, содержащие каждая шлакообразующие, газообразующие, раскислители, легирующие и модификаторы

Сварные образцы ферритной стали марки Х27Ю5Т, выполненные опытными электродами, испытывали в шахтной электрической печи сопротивления в среде конвертированного природного газа (78% 13,3% СО; 9,2% COj; 1,8% СН) при 1200° С, длительность испытания составила 1900 ч. Видимых дефектов не замечено, металлографические исследования не обнаружили разрушений и межкристаллитной коррозии сварного шва и основного металла.

Результаты испытаний на жаростойкость показали, что сварные соединения, выполненные опытными электродами С и Сз, имеют лучшие показатели по сравнению с электродом - прототипом.

Применение предложенного покрытия позвлит удлинить срок службы нагревательных элементов печей - сопротивления, работающи при температурах до 1200° С в газовых средах, в 2,5-3 раза; получить сварной шов, обладаюший жаростойкостью в 2,5-3 раза большей по сравнению с электродом - прототипом и ставдартными электродами, увеличить выпуск железного порошка.

Формула изобретения

Состав электродного покрытия преимущественно для сварки высокохромистых сталей, содержащий мрамор, плавиковый шпат, ферротитан, ферромарганец и хром, отличающийся тем, что, с целью повышения коррозионной стойкости и жаростойкости металла шва, он дополнительно содержит рутил, алюминий и аЛюмоиттрий, при следующем соотношении компонентов, вес.%: Мрамор10-25

Плавиковый шпат20-30

Ферротитан13-19

Ферромарганец2-4

Хром12-15

Рутил2-8

Алюминий13-20

Алюмоиттрий 2-6

Источники информации, принятые во внимание при экспертизе,

Авторы

Даты

1982-05-07—Публикация

1980-09-24—Подача