Изобретение относится к сварке, а именно к составам покрытий электродов, предназначенных для сварки химаппаратуры из жаростойких высо- кохромистых сталей.

Цель изобретения - улучшение сва- рочно-технологических свойств электрода со стержнем из хромоникелевой стали аустенитно-ферритного зшасса, повьшение стойкости наплавленного металла к локальной газовой коррозии за счет обеспечения возможности проведения его поверхностно ар- гонно-дуговой обработки на о -твердый раствор и прочности шва.

Для улучшения сварочно-технологи- ческих свойств электродов состав по- крытия содержит, мас.%: мрамор 26 - 32, двуокись титана 5-7; двуокись кремния 4-6 и плавиковый шпат

Причем компоненты двоукиси титана, двуокиси кремния и мрамора взяты в соотношении 1: (0,7-1 ,0) : ( 4,4-5,0) , Такая газошлаковая система покрытия обеспечивает возможность проведения сварки в различных пространственных положениях.

Хром, содержащийся в покрытии, позволяет достичь у наплавленного ме- талла требуемой общей окалиностойко- сти и обеспечить его стойкость к локальной газовой коррозии.

Молибден вводится в состав покрытия для повьш1ения прочностных харак- теристик сварных швов при температурах эксплуатации, а именно при и выше. Алюминий вводится в качестве раскислителя.

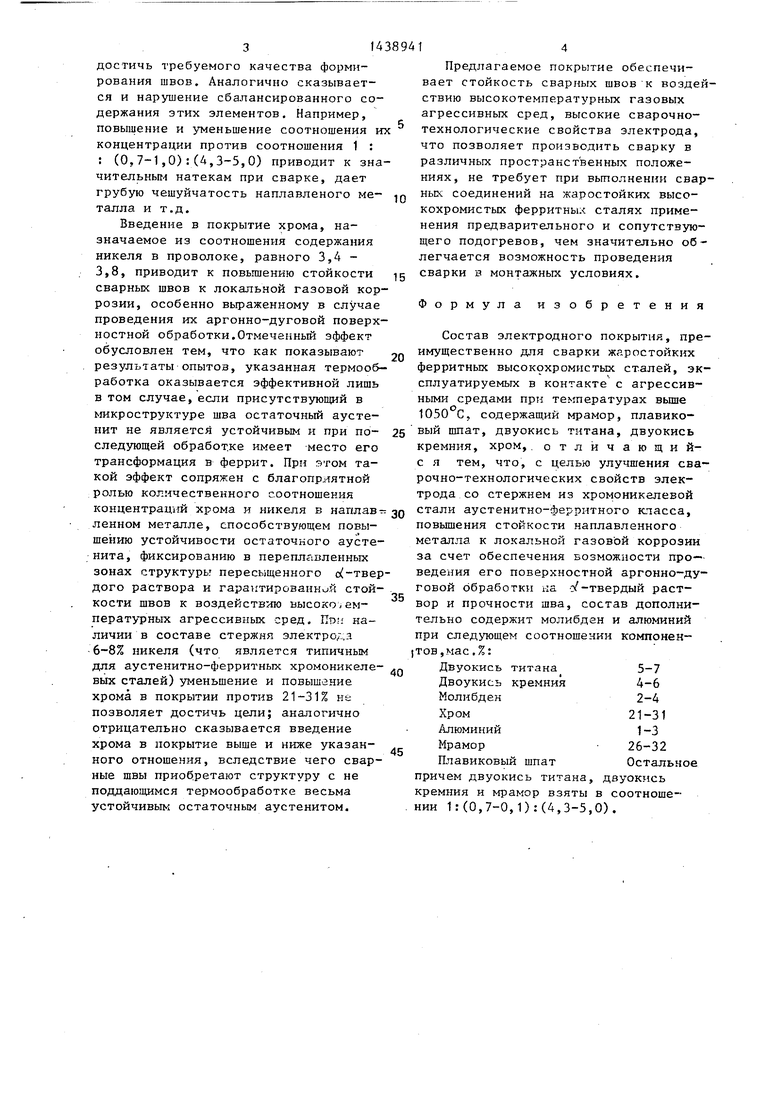

Для количественной оценки влияния компонентов покрытия и их соотношений между собой проведены испытания электродов. Указанные электродные по крытия наносят на стержни диаметром 3-4 мм из проволоки, ВЕ шолненной из двухфазной аустенитно-ферритной хромоникелевой стали, в которой концентрация основных легирующгос элементов находится в пределах марочного состава. Коэффициент веса покрытий у всех партий принимают равным 0,4. . Подготовку шихты и опрессовку покрытий осуществляют по обычной тех нологии, используя в к ачестве связую

щего электродное натриевое жидкое стекло; компонентами покрытия служат порошкообразные ддектродные материалы. Сварку образцов (трубы ф 114x8 из сталей) произйодят на обычных ре

5

0

5

0

5

о с

0

5

жъмах в вертикальном и неповоротном положениях. Сварные соединения подвергают механическим (на растяжение шва при 1150°С) и коррозионным (для выявления стойкости швов к общей и локальной газовой коррозии в продуктах пиролиза при температурах выше ) испытаниям,а также оценке сварочно-технологических характеристик покрытия (по условной пятибалльной шкале) путем осмотра и измерений наплавленного металла. При этом дпя испытаний на газовую коррозию применяют изготовленные из на- плавленного металла образцы , как в исходном после сварки состоянии, так и подвергнутые специальной обработ- ке (поверхностному аргоно-дуговому оплавлению). Контроль микрострукту- ры у всех сварных швов (содержание в них остаточного аустенита) производят металлограф;тчески.

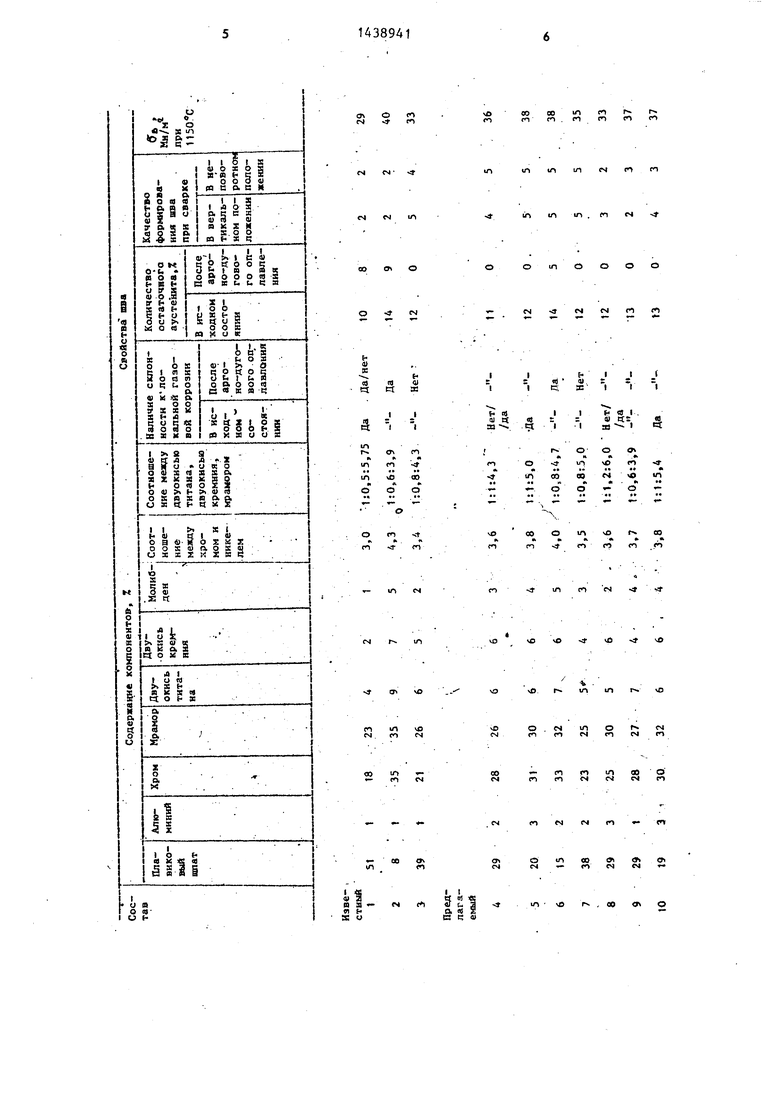

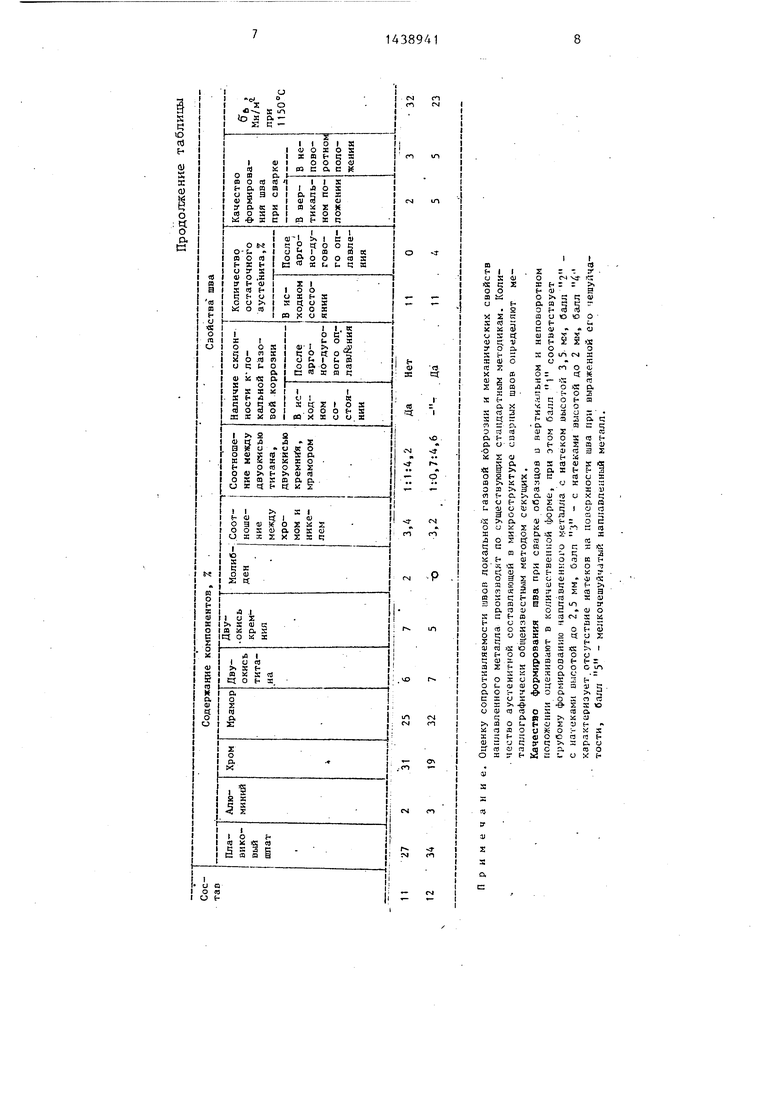

В таблице представлены составы по крытий и свойства сварного шва.

Введение в покрытие 2-4% молибдена способствует резкому повышению прочности швов при эксплуатационной (выше 1050°С) температуре, причем снижение его против 2% мало сказывается на увеличеини прочностных пока- зателейз а превышение против 4% практически не влияет на дальнейшее изменение рассматриваемого показателя качества, вызывает понижение у швов сопротивляемости общей газовой кор- розии. Р. частности, сварные швы,за- варенные электродами, содержащими в покрытии 5% молибдена, имеют предельную температуру окалиностойкости до 1000°С против 1100-1200 С у швов, выполненных электродами с 2-4% этого элемента в покрытии.

Содержание в покрытии двуокиси титана и двуокиси кремния позволяет коренным образом изменить сварочно- технологическне свойства электродов, чем обеспечивается возможность проведения сварки в вертикальном и не- поворотном положениях. Однако отмеченный эффект наиболее выражено проявляется в случае введения этих компонентов и мрамора в указанных пределах, а также сбалансированного их содержания в покрытии. Так при кон - ; центрации двуокиси титана и двуоки- ; си кремния соответственно ниже 5 и 4% и Bbmie 7 и 6%, а также мрамора против 25-32%, покрытия не позволяют

достичь требуемого качества формирования швов. Аналогично сказывается и нарушение сбалансированного содержания этих элементов. Например, повышение и уменьшение соотношения и концентрации против соотношения 1 : : (О,7-1,0):(4,3-5,0) приводит к значительным натекам при сварке, дает грубую чешуйчатость наплавленого металла и т.д.

Введение в покрытие хрома, назначаемое из соотношения содержания никеля в проволоке, равного 3,4 - 3,8, приводит к повьгаению стойкости сварных швов к локальной газовой коррозии, особенно вьфаженному в случае проведения их аргонно-дуговой поверхностной обработки.Отмеченный эффект обусловлен тем, что как показывают результаты опытов, указанная термообработка оказывается эффективной лишь в том случае, если присутствующий в микроструктуре шва остаточный аусте- нит не являетсй устойчивым и при последующей обработке имеет место его трансформация в феррит. При этом такой эффект сопряжен с благоприятной ролью количественного соотношения

0

g п

5

Предлагаемое покрытие обеспечивает стойкость сварных швов к воздействию высокотемпературных газовых агрессивных сред, высокие сварочно- технологические свойства электрода, что позволяет производить сварку в различных пространственных положениях, не требует при выполнении сварных соединений на жаростойких высокохромистых ферритных сталях применения предварительного и сопутствующего подогревов, чем значительно облегчается возможность проведения сварки в монтажных условиях.

Формула изобретения

Состав электродного покрытия, преимущественно для сварки жаростойких ферритных высокохромистых сталей, эксплуатируемых в контакте с агрессивными средами npii температурах выше 1050 С, содержащий мрамор, плавиковый шпат, двуокись титана, двуокись кремния, хром,, отлйчающий- с л тем, что, с целью улучшения сва- рочно-технологических свойств электрода со стержнем из хромоникелевой

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1985 |

|

SU1324807A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| Состав электродного покрытия | 1982 |

|

SU1057221A1 |

| Состав электродного покрытия | 1980 |

|

SU925602A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| Состав электродного покрытия для сварки хромоникелевых сталей | 1986 |

|

SU1362600A1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| Состав электродного покрытия для сварки аустанитных высококремнистых хромоникелевых сталей | 1986 |

|

SU1349940A1 |

| Состав электродного покрытия | 1985 |

|

SU1294545A1 |

Изобретение относится к сварке, в частности к состава электродных покрытий, предназначенных дпл сварки химаппаратуры из угаростойких вы- сокохромистых сталей. Цель - улучшение сварочыо-технологических свойств электрода со стержнем из хромоникелевой стали аустенитно-фер- ритного класса, повышение стойкости наплавленного металла к локальной газовой коррозии за счет обеспечения возможности проведения его поверхностной аргонно-дуговой обработки на а/-твердый раствор и прочности шва. Газолшаковая система покрытия содержит следующие компоненты, мас,%: мрамор 26-32, двуокись титана 5-7,двуокись кремния 4-6, молибден 2-4; хром 21-31; алюминий 1-3j плавиковый шпат остальное. Двуокись титана, двуокись кремния и фaмop взяты в соотношении 1(О,7-1,0): : (4,3-5,0). Такая газошлаковая система обеспечивает возможность проведения сварки в различных: прострэн.- ственных положениях. Хром при отно- j шении содержания хрома в покрытии и никеля в стержне, равном 3,4 - 3,8, позволяет повысить стойкость сварных швов к локальной газовой коррозии. Введение апюммния и молйб- дена в состав покрытия позволяет по- . высить прочностные показатели сварных швов. 1 табл. 4 СО

концентраций хрома и никеля в наплав- Q стали аустенитно-ферритного класса.

35

ленном металле, способствующем повышению устойчивости остаточного аусте- нита, фиксированию в переплавленных зонах структуры пересыщенного о(-твердого раствора и гараитированной стойкости швов к воздействию высоко,ем- пературных агрессивных сред. ПРИ наличии в составе стержня электро;.,. 6-8% никеля (что является типичным для аустенитно-ферритных хромоникеле- вых сталей) уменьшение и повышение хрома в покрытии против 21-31% не позволяет достичь цели; аналогично отрицательно сказывается введение хрома в покрытие выше и ниже указан- кого отношения, вследствие чего сварные швы приобретают структуру с не поддающимся термообработке весьма устойчивым остаточным аустенитом.

повышения стойкости наплавленного металла к локальной газовой коррозии за счет обеспечения возможности про- ведения его поверхностной аргонно-ду говой обработки яа -У-твердый раствор и прочности шва, состав дополнительно содержит молибден и алюминий при следующем соотношении компонен- )Тов,мас.%:

титана

Двуокись

Двоукись кремния

Молибден

Хром

Алюминий

Мрамор

Плавиковый шпат

5-7

4-6

2-4 21-31

1-3 26-32 Остальное

причем двуокись титана, двуокись кремния и мрамор взяты в соотношении 1:(0,7-0,1):(4,3-5,0).

Q стали аустенитно-ферритного класса.

5

повышения стойкости наплавленного металла к локальной газовой коррозии за счет обеспечения возможности про- ведения его поверхностной аргонно-дуговой обработки яа -У-твердый раствор и прочности шва, состав дополнительно содержит молибден и алюминий при следующем соотношении компонен- )Тов,мас.%:

титана

Двуокись

Двоукись кремния

Молибден

Хром

Алюминий

Мрамор

Плавиковый шпат

5-7

4-6

2-4 21-31

1-3 26-32 Остальное

причем двуокись титана, двуокись кремния и мрамор взяты в соотношении 1:(0,7-0,1):(4,3-5,0).

q 0) «

«М (1 «fc-a

а « 2

е с; «и

СЗЧ о (Л ем (Л

гО0000 1rtГ Г

пm (Л . п СП ел со

м М tn«л 1Л 1Л CS (Л

м (N ю

in|Г Л . (ПГ4 f

со ОЧ О

я

и

ж

«i

в.

41

аз

§

f

HI. И

t 19 I

«I П

so I

( |

5

чО

А

о

п

я

да

«ь

о

о

п

1Л ОЭ

и

- о

00

«

о

оф

К k

Мi1Г1

М. K«

-о-

-ct

Л

VO

к (Л

о -

ш

чО Г ОО п f

VOVO vO

vp - чО

чОГ Ш

1Г|1 IЗ

О (Ч

чО tM

о . «М 1Л эт п сч

о f С4 СПСЧП

114

- tn Г1

СПСП«ч

1Л 00 о CS1tMП

fn s t

- ОС о

inт

О «л 00 «Я О еч - п еч см -

in О rv , 00 о

| Состав электродного покрытия для сварки аустанитных высококремнистых хромоникелевых сталей | 1986 |

|

SU1349940A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1985 |

|

SU1324807A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-11-23—Публикация

1987-07-06—Подача