01

4 СП ел 110 Изобретение относится к KiiMvm, а бо- псе конкретно к химической технологии попучония минерапьных вяжущик веществ и может быть испопьзовано в промышпен ности материалов. Известны способы получения вяжуще- го на основе шпака . Недостатком указаннык способов явпяется низкая активность. Наиболее бпизким по технической- сущ ности и достигаемому резупьтату к прец- пагаемому является способ получения шпакощепочного вяжущего, заключающийся в грануляции шлакового расплава охлаждением полученных грануц в воце, измельчении гранулята и: затворении его щелочным компонентом 21 . Нецостатками известного способа являются сложность технологического процесса, связанная с большими энергозатратами на сушку и помол шпака, наста-бильность гицравлических свойств вяжуще го из-за неоцнороцности структуры гра- нулята, обусловленной нестабильными параметрами грануляции. Цель изобретения - повышение гидрав лической активности, а также упрощение технологического процесса произвоцства, Поставленная цель постигается тем, что в способе получения шлакощепочного вяжущего, включающем грануляцию шлакового расплава, измельчение гранулята и смешение его с щелочным компонентом грануляцию шлакового расплава осуществ пяют путем его раздува сухим возцухом при давлении 2-8 ати с последующим охлаждением полученных гранул цо 200ЗОО.С а измельчение осуществляют путем уцарного взаимодействия встречных потоков Шлаковых гранул, разогнанных до 15О-20О м/с паром с давлением 68 ати. Способ осуществляют следующим образом. Струя поступаю1дего из домны шлакового расплава с температурой 13ОО15ОС С продувается потоком сжатого воздуха, с давлением 2,5 ипи 8 ати, образовавшиеся гранулы осаждаются в бункере и еще раз продуваются воздухом с целью снижения их температуры до . 200-300 С. Воздух, нагретый при раздуве расплава и при охлаждении, гранул, отсасывается и направляется в теплооб- моииик-парогенератор, где используется для получения перегретого пара с давлением 6-8 ати и температурой 300-400 5 Далее гранулы из бункера транспортируются в струйную противоточную мельницу, где измельчаются путем ударного взаимодействия встречных потоков, разогнанных полученным паром до скоростей 15О-200 м/с. Полученный дисперсный шпак с удельной поверхностью 20ОО-50ОО см /г по прибору ПСХ-2 затворяют растворами соединений щелочных металлов и используют по назначению. Согласно предлагаемому спосббу достигается стабильность фазового состава гранулята за счет устойчивости легко контролируемых- параметров ции, а именно температуры расплава и те1Лпературы воздуха, которым распы - пяют и охлаждают шлак. Это повышает гидравлические свойства вяжущих, особенно на соде, содощепочном плаве, т.е. достигается их стабильность независимо от вида применяемого щелочного компо нента. Пример. С целью демонстрации предлагаемого способа шлак металлургического завода ( ) подвергается расплаву в лабораторной электропечи при 1430 С, после чего струя расплава поступает в специальную камеру и раздувается сжатым воздухом при давлении 2, (3, 8 ати. Приученные гранулы фракции 5-15 мм поступают в другую камеру, в которой продуваются воздухом и охлал-:цаю1:ся цо 2ОО, 250, 300°С. Нагретый цо 80О-90О°С воздух отсасывается из первой и второй.камер и направляется в парогенераторную установку. Выработанный перегретый пар с давлением 6,7 или 8 ати и температурой ЗОО-4ОО С используется как энергоноситель для помола гранул шлакового расплава в струйной мельнице при их разгоне цо скоростей 150, 175, 200 м/с. Необходимая удельная поверхность молотого шлака 3200-35ОО. по прибору ПСХ-2, достигается при двухкратном пропускании шлаковых гранул через струйную мельницу. Попученный молотый шлак затворяется растворами щелочных соединений и испытывается согласно ГОСТ 310.1- 76-310.4.«76. Параллельно испытывают тот же шлак, полученный путем мокрой грануляции (выливание расплава в воду) и размолотый в шаровой мельнице до той же дислерсности.

3 10574554

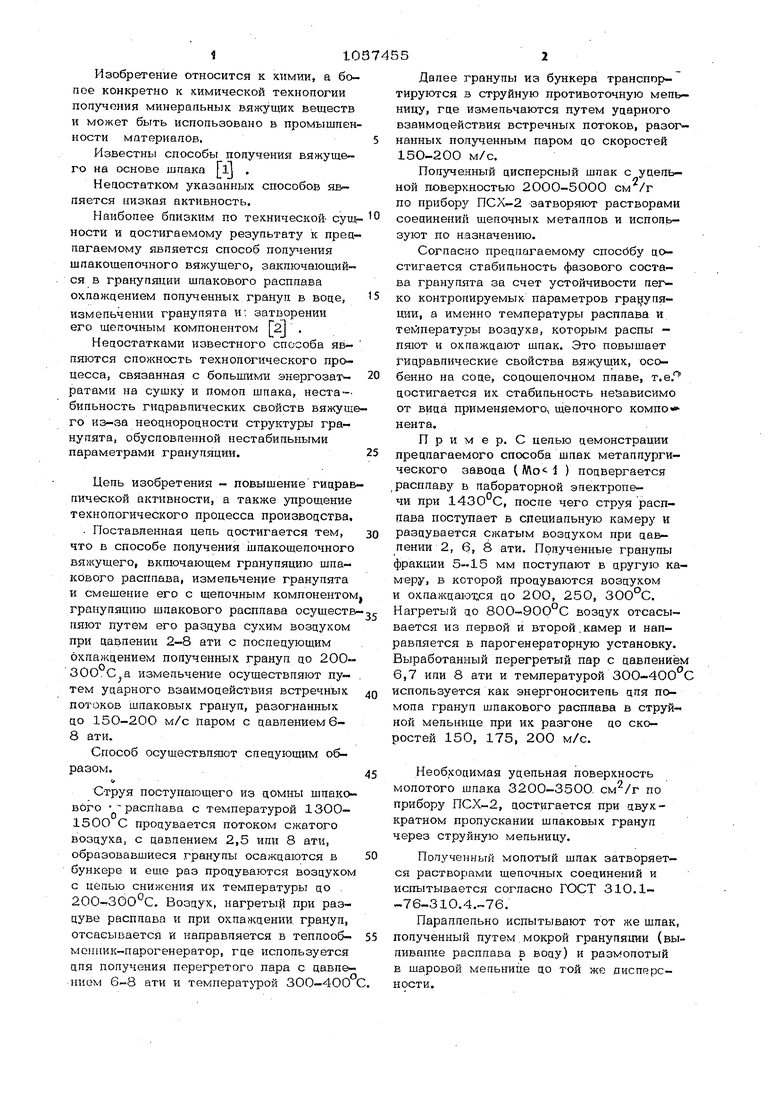

Результаты испытаний прецставпенынии технопогического процесса путем

в таблице.исключения процесса сушки граиупята

Техническая эффективность изобре-и утилизации тепповыцепений.

тения состоит в повышении гицравпичес-Ожиааемый экономический эффект на

|сой активности шлакощелочного вяжуще-5 единицу процукции 2-3 руб на 1 т вяго и ее стабильности, а также упроще-жущего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2004 |

|

RU2273610C1 |

| Вяжущее | 1988 |

|

SU1544739A1 |

| Тампонажный цемент | 1981 |

|

SU979288A1 |

| Способ получения вяжущего | 1980 |

|

SU992458A1 |

| Вяжущее | 1981 |

|

SU992455A1 |

| Сырьевая смесь для изготовления жаростойких изделий | 1982 |

|

SU1017693A1 |

| Способ получения шлакощелочного вяжущего | 1987 |

|

SU1502507A1 |

| Способ получения шлако-щелочного вяжущего | 1976 |

|

SU571451A1 |

| Вяжущее | 1979 |

|

SU833665A1 |

| Способ получения шлакощелочногоВяжущЕгО | 1979 |

|

SU814920A1 |

СПОСОБ ПОЛУЧЕНИЯ ШЛАКОЩЕЛОЧНОГО ВЯЖУЩЕГО, вкточающий грануляцию шлакового расплава, измепьчение гранулята . и смешение его со щепочным компонентом, о т л и ч а ющ и и с я тем, что, с целью повышения гицравпической активности,а также упрощения технологического процесса проиэвоцства грануляцию шлакового расплава осуществляют путем его раздува сухим воздухом при цавлении 2-8 ати с после- цуюхцим охлаждением полученных гранул цо 2ОО-ЗОО°С, а измельчение осуществпяют путем ударного взаимодействия встречных потоков шлаковых гранул, разогнанных цо 150-200 м/с паром с давлением 6-8 ати. C/J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волженский А | |||

| В | |||

| и цр | |||

| Минеральные вяжущие вещества | |||

| Стройизцат, М., 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вяжущее | 1977 |

|

SU692801A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-11-30—Публикация

1980-12-10—Подача