ел

(35

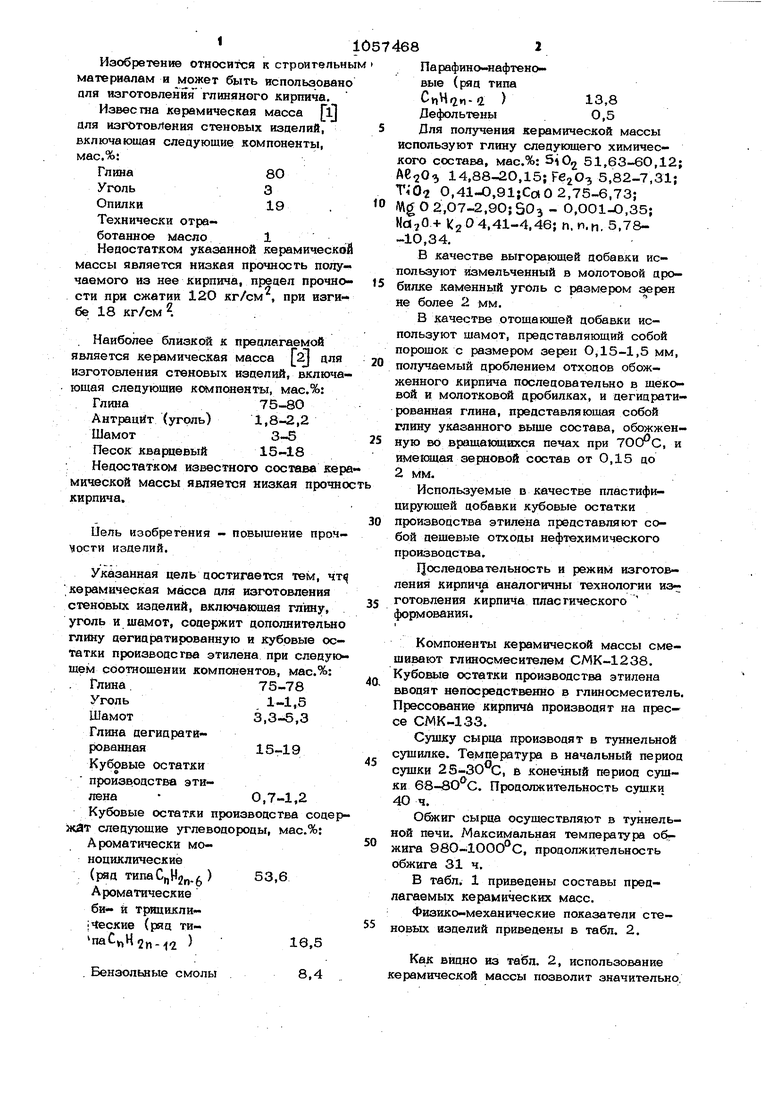

00 Изобретение относится к строитель материалам и может быть использован аля изготовления глиняного кирпича. Извесгна керамическая масса JY аля изготовления стеновых изделий, включающая слеауюшие компоненты, мас.%: Глина80 Уголь3 Опилки19 Технически отработанное масло1 Недостатком указанной керамическ массы является низкая прочность полу чаемого из нее кирпича, предел прочн сти при сжатии 120 кг/см , при изги бе 18 кг/см . Наиболее близкой к предлагаемой является керамическая масса Щ цля изготовления стеновых изделий, включ ющая следующие компоненты, мас.%: Глина75-80 Антрацит (уголь)1,8-2,2 Шамот3-5 Песок кващевый15-18 Недостатком известного состава ке мической массы является низкая прочн кирпича. йель изобретения - повышение проч Чости изделий. Указанная цель достигается тем, ч керамическая масса для изготовления стеновых изделий, включающая глину, уголь и шамот, содержит дополнительн глину дегидратированную и кубовые ос татки производства этилена при следую щем соотношении компонентов, мас.%: . Глина.75-78 Уголь1-1,5 Шамот3,3-5,3 Глина дегидратированная15-19Кубовые остатки производства этилена 0,7-1,2 Кубовые остатки производства соде жат следующие углеводороды, мас.%: Ароматически моноциклические (ряд типаС„И2п., )53,6 Ароматические би- и трициклиЧеские (ряд типаС, Бензольные смолы 68 Па рафино- афтеновые (рад типа Ск.Чг2п-й )13,8 Дефольтены0,5 Для получения керамической массы используют глину следующего химического состава, мас.%: 0 51,63-60,12; 14,88-20,15; FejO, 5,82-7,31; Т;0 0,41-О,91;Са02,75-6,73; Wg О 2,07-2,90; 503 - O,O01U3,35; Но(зО+ Кг О 4,41-4,46; h, п.п. 5,78-10,34. В качестве выгорающей добавки используют измельченный в молотовой дро- билке каменный уголь с размером зерен Не более 2 мм. В качестве отощающей добавки используют шамот, представляющий собой порошок с размером зерен 0,15-1,5 мм, получаемый дроблением отходов обожженного кирпича последовательно в шековой и молотковой дробилках, и дегидратированная глина, представляющая собой глину указанного выше состава, обожженную во вращающихся печах при 7ОСгС, и имеющая зерновой состав от 0,15 до 2 мм. Исполызуемые в качестве пластифицирующей добавки кубовые остатки производства этилена представляют собой дешевые отходы нефтехимического производства. последовательность и режим изготовления кирпича аналогичны технологии готовления кирпича пластического формования. Компоненты керамической массы смешивают глиносмесителем СМК-1238. Кубовые о зтатки производства этилена вводят непбсрецственно в глиносмеситель. Прессование кирпичи производят на прессе СМК-1.33. Сушку сырца производят в туннельной сушилке. Температура в начальный период сушки 25-30 С, в конечный период сушки 68-8О°С. Продолжительность сушки 40ч. Обжиг сырца осуществляют в туннельной печи. Максимальная температура об жига 980-1ООО С, продолжительность обжига 31 ч. В табл. 1 приведены составы предлагаемых керамических масс. Физико-механические показатели стеновых изделий приведены в табл. 2. Как видно из табл. 2, использование керамической массы позволит значительно,

повысить прочность кирпича, сократить количество брака на 20% и улучшить внешний виц. кирпича.

Использование в качестве пластифи.цируюшей добавки кубовых остатков

10574684

производства этилена позволяет сократить продолжительность обжига кирпича на 1 ч, что дает возможность ежеане :но экономить на 2,53 т мазута и полу5 чить путем этого годовой экономический

эффект 23 тыс. руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| Способ устранения сульфатных высолов на поверхности керамического кирпича | 2002 |

|

RU2223928C1 |

| Способ устранения сульфатных высолов на поверхности керамического кирпича | 2002 |

|

RU2223245C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИЦЕВЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ И СПОСОБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2024463C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИЦЕВОГО КИРПИЧА | 1995 |

|

RU2083526C1 |

| Технологическая линия для производства керамических стеновых материалов | 1982 |

|

SU1060479A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕНОВОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 1992 |

|

RU2087449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2096381C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 2020 |

|

RU2773470C2 |

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, включающая глину, уголь и шамот, отличающаяся тем, что, с целью повышения прочности, она соцержит цополнительно глину цегиаратированную и кубовые остатки производства этилена при следующем соотношении компонентов, мас.%: 75-78 Глина 1-1,5 Уголь 3,3-5,3 Шамот Глина дегидрати15-19 рованная Кубовые остатки i производства эти0,7-1,2 лена ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хигерович М | |||

| И | |||

| и цр | |||

| Физикохимические способы улучшения качества глиняного кирпича.- Строительные материалы, 1975, № 9, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лунцина М | |||

| Г., и цр | |||

| Добавки в шихту прк производстве керамических стеновых материалов | |||

| Обзорная информация, ВНИИЭСМ, М., 1974, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-11-30—Публикация

1982-01-18—Подача