00

ел Изобретение относится к технологии получения минеральных удобрений и может быть использовано на пре приятиях, выпускающих водорастворимы минеральные удобрения, например хлористый калий. Известен способ получения гранулированного хлористого калия путем прессования сыпучего продукта в Присутствии добавок водного раствора полиакриламида С О. Недостатком известного способа является невысокая механическая проч ность на раздавливание гранулированного удобрения, Наиболее близким по технической сущности и достигаемому результату является способ получения гранулированных минеральных удобрений, в том числе и хлористого калия, путем обработки мелкозернистого продукта добавкой в .виде нефтяных углеводородов с t , и t 20°С в ко личестве 0,01-0,5% от веса продукта с последующей грануляцией полученной массы в кипящем слое и выделением готовой фракции. В качестве нефтяных углеводородов используют смазочные масла - веретенное и турбинное масло С2 I Однако известный способ имеет недостаточную прочность гранул и высокую растворимость готового продукта при высокой стоимости (400800 руб./т) и дефицитности смазочных масел. Целью изобретения является повышение механической прочности гранул, снижение растворимости удобрения и повышение экономичности процесса. Поставленная цель достигается тем что согласно способу получения гранулированного хлористого калия путем обработки мелкозернистого исходного продукта добавкой в виде продуктов нефтехимической промышленности с пос ледующим Гранулированием и вьщеление товарной фракции, в качестве добавки используют легкую смолу пиролиза бен зиновых фракций. Целесообразно добавку использовать в количестве 0,5-3,0% от массы удобрения. Легкая смола пиролиза бензиновых фракций (пироконденсат) образует в качестве побочного продукта в процес се производства низших олефинов и имеет следующий углеводородный состав, мас.%: Неароматические углеводороды18-23Изопрен2-3 Циклопентадиен2-3Толуол22-25 ЭтилбензолксилолСтирол 2,5-3,5 Инден БензолОстальное Пироконденсат используют в количестве 0,5-3,0% от веса удобрения. Уменьшение расхода пироконденсата менее- О, 5% не оказывает заметного влияния на улучшение физико-механических свойств готового удобрения, а увеличение добавки более 3% нецелесообразно вследствие незначительного улучшения свойств готового продукта. Пироконденсат предварительно нагревают при 110-120 С, Пироконденсат имеет жидкую консистенцию, хорошо распыляется, не требует растворения в воде. Отсутствие воды в пироконденсате значительно сокращает энергетические затраты при сушке удобрений. Кроме того, это крупнотоннажный побочный продукт нефтехимической промьшшенности, имеющий низкую стоимость (33 руб./т). Пример 1. 995 кг мелкозернистого хлористого калия обрабатывают 5 кг пироконденсата. После перемешивания смесь прессуют, полученные . гранулы высушивают при 120-160°С,дробят и вьщеляют фракцию от -4 до +1, которую используют как готовое удобрение. П р и м е р 2. 990 кг мелкозернистого хлористого калия обрабатывают 10 кг пироконденсата. Далее процесс осуществляют по примеру 1, Пример 3. 970 кг мелкозернистого хлористого калия обрабатывают 30 кг пироконденсата. Далее процесс осуществляют по примеру 1, В табл. 1 представлены экспериментальные данные по влиянию добавок на качество продукта, полученного по известному и по предлагаемому способам.

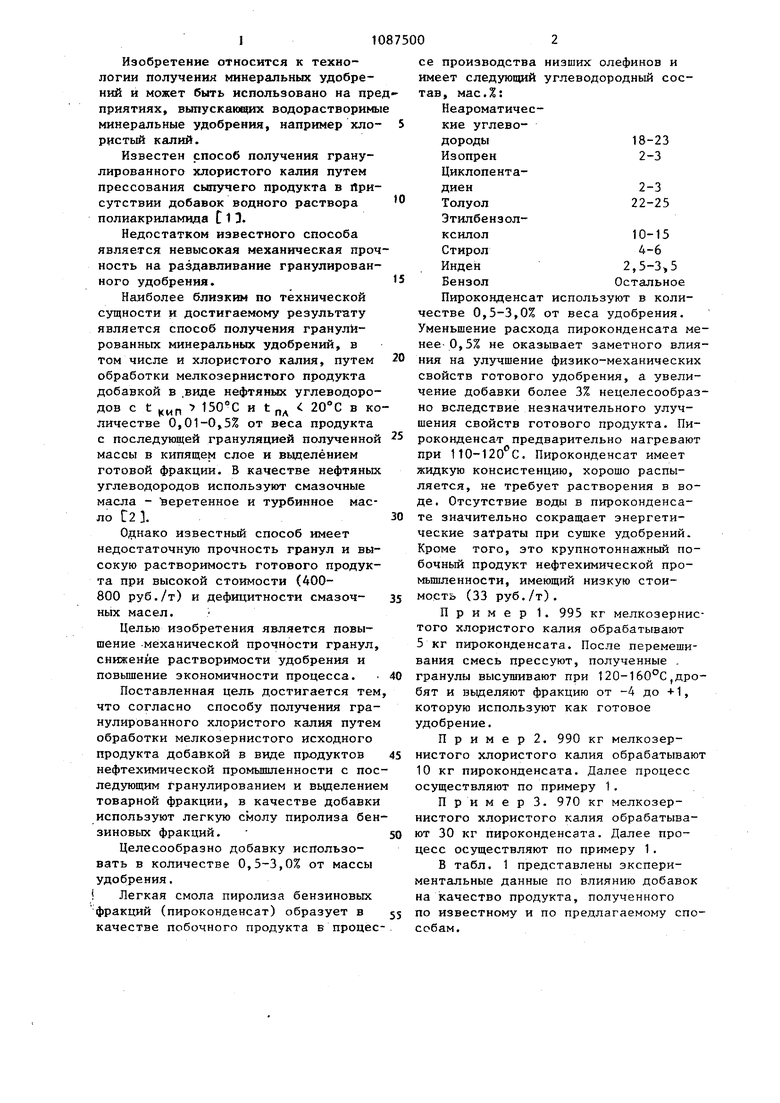

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного хлористого калия | 1983 |

|

SU1110774A1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1057480A1 |

| Способ получения непылящего калийного удобрения | 1986 |

|

SU1479446A1 |

| Способ получения гранулированного калийного удобрения | 1985 |

|

SU1288180A1 |

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU1011621A1 |

| Способ уменьшения слеживаемости калийного удобрения | 1983 |

|

SU1154255A1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1096264A1 |

| Способ получения гранулированного калийного удобрения | 1986 |

|

SU1430388A1 |

| Способ получения гранулированного калийного удобрения | 1987 |

|

SU1567558A1 |

| Способ получения калийного удобрения | 1984 |

|

SU1162775A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ путем обработки мелкозернистого исходного продукта добавкой в виде продуктов нефтехимической пpo Q шшeннocти с последукяцнм гранулированием и вьщелением товарной фракции, отличающийся тем, что, с целью повышения механической прочности гранул, снижения растворимости удобрения и повышения экономичности процесса, в качестве добавки используют легкую смолу пиролиза бензиновых фракций. 2. Способ по п. 1, отличающийся тем, что добавку используют в количестве 0,5-3,0% от массы удобрений. о S

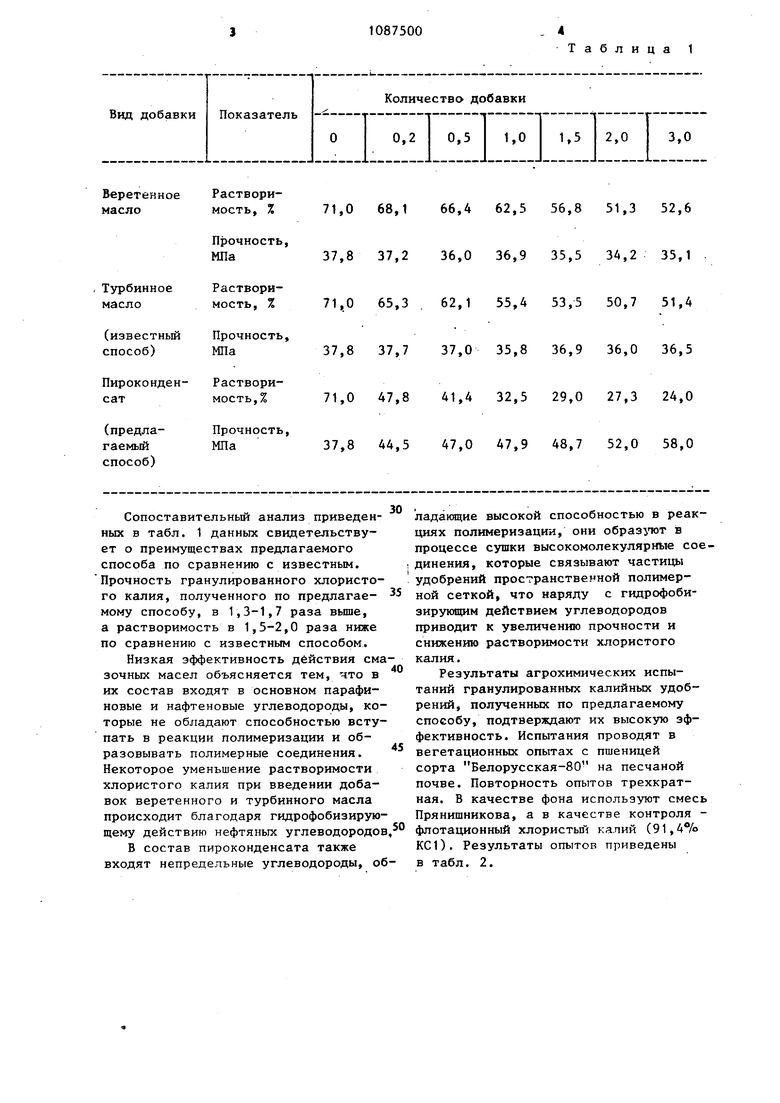

Веретенное Растворимость, % 71,0 68,1 масло Прочность, 37,8 37,2 МПа РаствориТурбинное71,0 65,3 мость, % (известный Прочность, способ) 37,8 37,7 МПа ПироконденРаствори71,0 47,8 мость, % сат (предлаПрочность, 37,8 44,5 гаемый способ) Сопоставительный анализ приведенных в табл. 1 данных свидетельствует о преимуществах предлагаемого способа по сравнению с известным. Прочность гранулированного хлористого калия, полученного по предлагаемому способу, в 1,3-1,7 раза выше, а растворимость в 1,5-2,0 раза ниже по сравнению с известным способом. Низкая эффективность действия сма зочных масел объясняется тем, что в их состав входят в основном парафиновые и нафтеновые углеводороды, которые не обладают способностью вступать в реакции полимеризации и образовывать полимерные соединения. Некоторое уменьшение растворимости хлористого калия при введении добавок веретенного и турбинного масла происходит благодаря гидрофобизирующему действию нефтяных углеводородов В состав пироконденсата также входят непредельные углеводороды, об 66,4 62,5 56,8 51,3 52,6 36,0 36,9 35,5 34,2 35,1 62,1 55,4 53,5 50,7 51,4 37,0 35,8 36,9 36,0 36,5 41,4 32,5 29,0 27,3 24,0 47,0 47,9 48,7 52,0 58,0 падающие высокой способностью в реакциях полимеризации, они образ тот в процессе сушки высокомолекулярные соединения, которые связывают частицы удобрений пространственной полимерной сеткой, что наряду с гидрофобизирукищм действием углеводородов приводит к увеличению прочности и снижению растворимости хлористого калия. Результаты агрохимических испытаний гранулированных калийных удобрений, полученных по предлагаемому способу, подтверждают их высокую зффективность. Испытания проводят в вегетационных опытах с пшеницей сорта Белорусская-80 на песчаной почве. Повторность опытов трехкратная. В качестве фона используют смесь Прянишникова, а в качестве контроля флотационный хлористьпЧ калий (91, КС1). Результаты опытов приведены в табл. 2. Фон + KCi (контроль) 21,2 18,4 Фон + KCt4-1% пи27,5 25,0 роконденсата Фон пи23,4 25,0 роконденсата

Приведенные результаты показывают, что применение удобрений, полученных по предлагаемому способу, дает более высокую прибавку зерновых чем при использовании стандартных выпускаемых удобрений. Это обусловлено тем, что новые формы удобрения имеют меньшую скорость вымывания из почвы, что позволит обеспечить равномерное минеральное питание растений в течение всего вегетационного периода. Экономическая целесообразность исТаблица

5,7 28,6

3,4 17,1

пользования предлагаемого способа получения гранулированных калийных удобрений очевлдна. Промьшшенное осуществление данного способа позволит увеличить прочность гранулированного хлористого калия, уменьшить его слеживаемость. Применение дешевого (33 руб./т) и недефицитного пироконденсата в небольших количествах позволяет получить удобрения с улучшенными физико-механическими и агрохимическими свойствами. 20,2 19,9 24,3 25,6 21,6 23,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гранулирования хлоридаКАлия | 1977 |

|

SU833293A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОРТАЛЬНЫЙ ТРАКТОР | 0 |

|

SU377981A1 |

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1984-04-23—Публикация

1982-11-05—Подача