ел

-v4

.

00 05 Изобретение относится к нефтехимической проколшленности, а именно к процессу очистки дивийила от ацетиленовых углеводородов (АУ) и може найти применение в производстве мономеров для синтетического Kay4yKai К дивинилу полимериэационной чис тоты предъявляются жесткие требован по содержанию АУ - не более 0,005 мае. % В промышленности это достигается дв мя путямиS селективным гидрирование АУ в общем потоке фракции углеводородов С,; экстрактивной, ректификацией потока углеводородов С с селективным растворителем и выводом концентрата АУ боковым погоном коло ны десорбции на сжигание 1. При первом способе очистки происходит частичное гидрирование дивинила до бутиленов 4-8%, что влечет за собой дополнительные затраты на повторное дегидрирование вновь образу кяцихся бутиленов. По второму способу с концентратом АУ выводится на сжига ние часть дивинила. Содержание диви нила в ацетиленовом концентрате соетавляет 80-90 мас.%. Потери дивинила в этом случае меньше, но все равно существуют и составляют около 3% на весь выпуск дивинила. Практический интерес представляет очистка концентрата АУ, содержащего дивинил и вовлечение его в процесс выделения дивинила. Известен способ очистки концентрата АУ, выделенного экстрактивной ректификацией боковым отбором путем селективного гидрирования на катализаторе, содержащем 0,7% Pd и 3% Zn, нанесенных на смесь СаСО- и AljOj в соотношении 80:20. Затем гидрогенизат направляют на выделение дивинила в смеси с основной фракцией углеводородов С. В этом способе достигается высокая селективность по гидрированию АУ, потерь дивинила практи чески нет, а даже идет его образование за счет частичного гидрирования винилацетилена в дивинил 2. Однако конверсия АУ нед: остаточно высока и составляет всего 75-80%. В гидрогенизате остается 6-7% АУ и, как следствие, появляется опасность переработки такой фракции совместно с основным потоком фракции С из-за возможности проскока АУ в товарный дивииил. Наиболее близким к предлагаемому является способ очистки дивинила С углеводородной фракции от ацетиленовых углеводородов, включающий гидрирование ацетиленовых углеводородов на катализаторе, содержащем 0,55,0 мас.%палладия, нанесенного на окись сШЮМИИИЯ СЗ J. Согласно известному способу процесс ведут в две ступени. Первая ступень - частичное гидрирование в жидкой или газовой фазе при температуре от до , времени контакта 0,01-60 мин (или объемной скорости подачи очищенного сырья 16000 4-1), мольном избытке водорода к АУ равном от 0,2 до 10, предпочтительно 1-1,5. Давление выбирают в зависимости от того, в какой фазе идет гидрирование. В этих условиях конверсия некоторых АУ составляет от 91,2 до 96,6%. Причем в основном гидрируется винилацетилей. Конверсия метилацетилена и этилацетилена составляет 40-60%. Непревращенные алкилацетиленовые углеводороды далее выделяют путем экстракции медноаммиачньили солясми с последукЯцей отпаркой алкилацетиленов и выводом их из системы, очевидно, на сжигание. В указанном выше техническом решении отсутствуют данные по потерям дивинила в дроцессе гидрирования. Практическая проверка данного способа показала, что в процессе гидрирования потери дивинила значительны из-за низкой селективности процесса. Недостатками известного способа являются недостаточная конверсия АУ при гидрировании, что приводит к необходимости применения двух ступеней очистки - гидрирования и обработ ки медноаглмиачными солями, а так/хе потери дивинила за счет образования отходов производства - алкилацетиленовой фракции углеводородов С и полимеров, образующих из АУ и дивинила. Цель изобретения - повышение степени очистки и селективности процесс Поставленная цель достигается способом очистки дивинила от ацетиленовых углеводородов путем их гидрирования в газовой фазе на катализаторе, содержащем 0,5-0,7 мас.% пал ладия Pd нанесенного на окись алюминия AljOj, предварительно пропитанном 10-1Ь мас.% раствором гидроокиси калия во фракции дйоксановых спиртов с т.кип. 235-260 с, при температуре 30-80®С, мольном соотношени водород aцeтилeнoвыe углеводороды равном 1,3-2,0:1, и объемной скорости подачи дивинила 80-130 . Диоксановые спирты являются побочным про дуктом процесса получения изопрена из изобутилена и формальдегида, и со держат в своем составе соединения ти паОН t HjC CHj СН,ОН с - CHj HjC Н2С он

Диоксановые спирты имеют следующи физико-химические свойства. Фракционный состав: температура начала кипения , 10%-ного отгона , 50%-ного , конец кипения 260®С, мол.мае. - 150, температура вспышки +115®С. Диоксановые спирты применяются для синтеза пластификатора оксопласт или в смеси с высококирящими побочными продуктами -, в качестве флотореагента. Пропиточную смесь готовят постепенным растворением твердой КОН в смеси диоксановых спиртов при и энергичном перемешивании. Соотношение едкого кали к диоксановым спиртам в пропиточном растворе составляет 1:5,7 по весу. Данное соотношение выбрано исходя из следующих соображений: растворимость КОН в диоксановых спиртах ограничена и составляет 15-16%. При со держании в пропиточном растворе КОН в количестве менее 10 мас.% увеличения селективности катализатора не наблюдается.

Пропитку катализатора производят следующим образом.: катализатор активируют в токе водорода при в течение 5ч, затем охлаждают до и заливают пропиточным раствором. Пропитку проводят в течение 7 ч при 150с. После этого катализатор отделяют от пропиточного раствора и активируют в токе водорода в течение 10 ч при 250°С. Затем температуру снижают до требуемой темпера.туры опыта и проводят гидрирование. Химический состав катализатора после обработки пропиточным раствором практически не изменяется, снижается общая кислотность катализатора и изменяются адсорбционные свойства активной каталитической поверхности. Общей тенденцией является снижение скоростей адсорбции углеводородов. При этом скорости адсорбции углеводородов разной степени ненасыщенноети изменяются по разному, соответственно изменяются и силы сцепления адсорбированных молекул -с поверхностью катализатора. Таким образом, пропитка катализатора вЕзпнеуказанныг раствором способствует смещению адсорбционного равновесия на поверхности катализатора, что позволяет, в свою очередь, изменять равновесный состав фракции углеводородов С после гидрирования. Изменение адсорб ционных свойств катализатора подтверждено методами ИК-опектроскопии и измерением теплот адсорбции.

Пример 1.К85Г смеси диоксановых спиртов добавляют при перемешивании 15 г твердой щелочи КОН Перемешивание ведут при 150 С в течение 1 ч. 100 г катализатора, содержащего 0,5 мас.% Pd на Al2O, активируют в токе водорода 400 4-1 в

течение 5 ч при 300®С, затем охлаждают до и заливают пропиточным раствором. Про11итку проводят в течение 7 ч. После пропитки катализатор отделяют от пропиточного раствора и активируют водородом при 1 ч. В конце активации температуру снижают до , через реактор пропускают в газовой фазе фракцию углеводородов С следующего состава, мас.%: 2,1/ дивинил 90,1; метилацетилен 1,7, винилацетилен 4,4) бутин-1 1,2 бутин-2 0,5. Параметры процесса гидрирования следующие: температура , мольное соотношение Н„:АУ 1,3: :1, объемная скорость 84 (по газу), давление атмосферное. После гидрирования получают фракцию углеводородов С следующего состава, мас.%:

,5i дивинил 93,7; метилацетилен отсутствие; винилацетилен отсутствие; бутин-1 0,1; бутин-2 0,1; пропилен 1,6.

Пример 2. Катализатор, содержащий 0,05% Pd на А1 Oj , пропитывают в условиях, аналогичных описанным в примере 1. Гидрирование проводят при следующих условиях: температура , мольное соотношение Н 2:АУ 1,3:1, объемная скорость фракции . После гидрирования получают фракцию углеводородов С следующего состава, мас.%: 5Г 8,2; дивинил 85,7, метилацетилен 1,3; винилацетилен 2,8; бутин- 0,6; бутин-2 0,4; пропилен 1,1.

Приме р 3- К:; г чл;;;. лтор , содержащий 0,1% 41 НА А1 2 О ,, про п и т ывают в условиях, аналогичных описанным в примере 1. Гидрирование проводят в следующих условиях: температура 40°С, мольное соотношение 1,5:1, объемная скорость фракции Сд 81 ч-f . После гидрироьлн;-: r.oj:/чают фракцию углеводородов С следующего состава, мас.%: 8,1 дивинил 88,8, метилацетилен 0,2; винилацетилен О,9; бутин-1 0,5; бутин-2 0,4/ пропилен 1,1.

Пример 4. Катализатор, содержащий 0,3% Pd на А120з, пропитывают в условиях, аналогичных описанным в примере 1. Гидрирование проводят при следующих условиях: температура 60°С; мольное соотношение Hg: ,4:1, объемная скорость фракции С 100 ч-. После гидрирования получают фракцию С4 следующего состава, мас.%: 7,3; дивинил 89,8; метилацетилен 0,3, винилацетилен 0,8 бутин-1 0,4; бутин-2 0,2; пропилен 1,2.

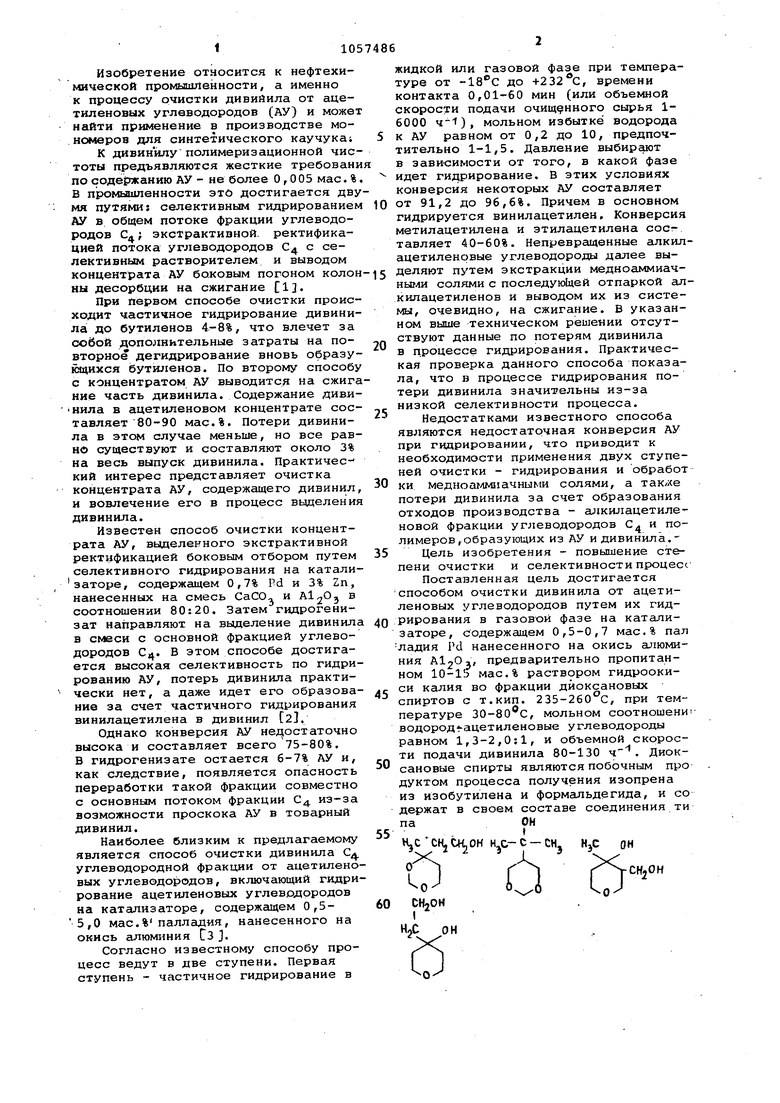

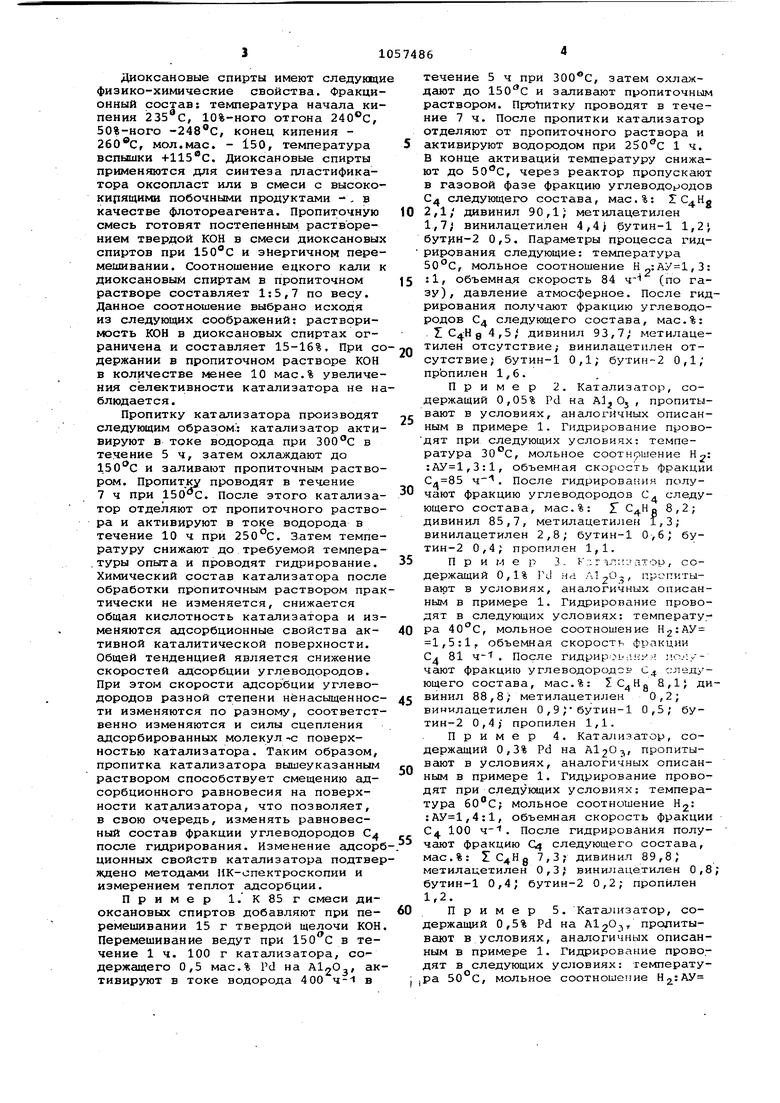

Пример 5. Катализатор, содержащий 0,5% Pd на Al2O- T пропитывают в условиях, аналогичных описанным в примере 1. Гидрирование проводят в следующих условиях: гемперату,ра 50°С, мольное соотношение Н25АУ 1,3:1, объемная скорость фракции С. 120 Ч-1 . Состав фракции углеводородов С до и после гидрирования приведен в т аб л. 1. Таблица 1 Пример 7. Катализатор, содержащий 0,5% Pd на , пропитывают реакционной смесью, содержащей 5 мас.% КОН и 95 мас.% диоксановых спиртов. Приготовление пропиточной смеси и пропитку катализатора проводят в условиях, аналогичным описанным в примере 1. Гидрирование фракции С проводят в условиях, аналогичных описанным в примере 5. Состав фракции .С до и после гидрирования приведен в табл-.3.

Пример 9 (по прототипу). Фракция углеводородов С подвергается гидрированию на катализаторе, содержащем 0,5 мас.% Pd на AljO п следующих условиях: температура , мольное соотношение Н2:АУ 1,5:1, объемная скорость .подачи фракции С 4 80 ч (по газу) .

Состав фракции до и после гидрирования приведен в табл.5.

Таблица 5

торе, содержащем 0,7% Pd и 3% Zn на носителе СаСОз+А120з в соотношении 80:20, температура , П-:АУ(2-3):1, V 112 ч- (по газу),

Состав фракции углеводородов €4 до и после гидрирования приведен в табл.б.

Таблица б

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И ДИЕНОВЫХ УГЛЕВОДОРОДОВ В С-С-УГЛЕВОДОРОДНЫХ ФРАКЦИЯХ | 2014 |

|

RU2547258C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И/ИЛИ ДИЕНОВЫХ УГЛЕВОДОРОДОВ И ПОЗИЦИОННОЙ ИЗОМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2074027C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2077945C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2601751C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ И КАТАЛИЗАТОР | 2005 |

|

RU2355670C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВ | 2003 |

|

RU2310639C2 |

| Способ селективного гидрирования диеновых и ацетиленовых углеводородов во фракции олефиновых углеводородов С @ - С @ | 1989 |

|

SU1768572A1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОЙ ОЧИСТКИ ЭТИЛЕНОВЫХ МОНОМЕРОВ ОТ ПРИМЕСЕЙ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ ЭТИЛЕНОВЫХ МОНОМЕРОВ ОТ ПРИМЕСЕЙ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2501606C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ГИДРООЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2246348C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ В ГАЗОВЫХ СМЕСЯХ, БОГАТЫХ ОЛЕФИНАМИ | 2005 |

|

RU2289565C1 |

СПОСОБ ОЧИСТКИ ДИВИНИЛА ОТ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ путем их гидрирования в газовой фазе на катализаторе, содержащем 0,50,7 мас.% палладия, нанесенного на окись алюминия, при температуре 3080 С, мольном соотношении водород ацетиленовые углеводороды равном 1,3-2,0:1 и объемной скорости подачи дивинила 80-130 ч- о т л и чающийся тем, что, с целью повышения степени очистки и селективности процесса, используют катализатор, предварительно пропитанный 10-15 мае.5 раствором гидроокиси калия во фракции диоксановых спиртов С с т.кип. 235-260с.

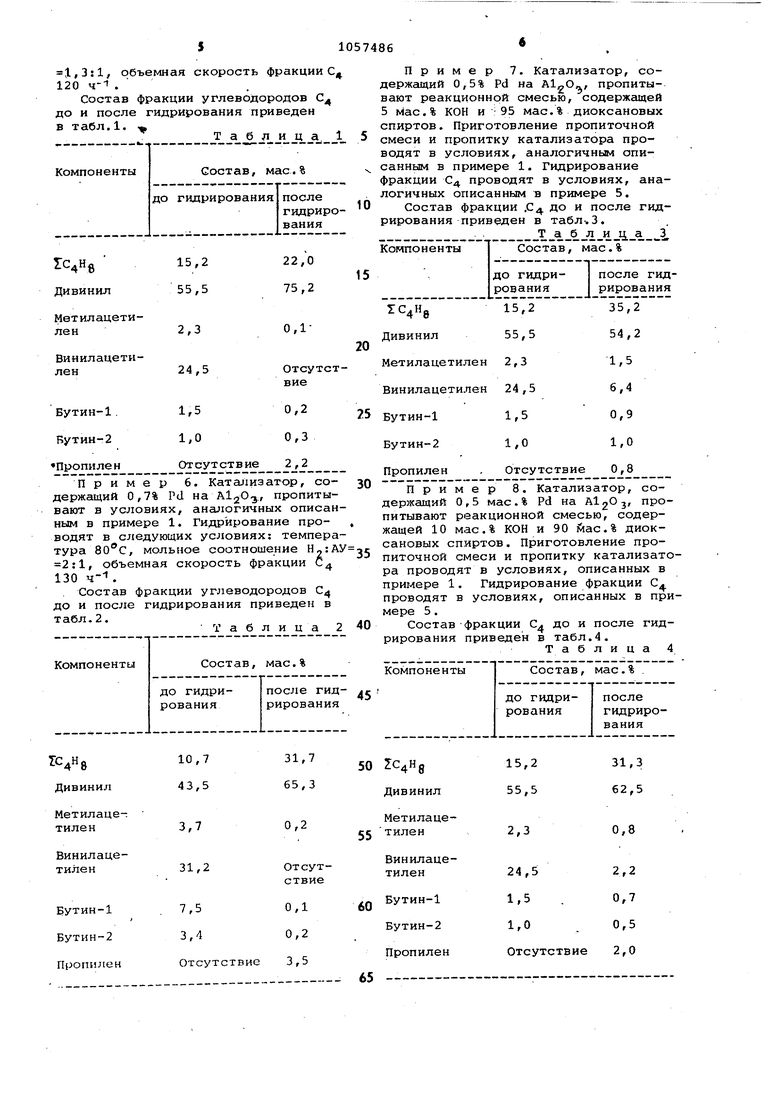

Пример 10 (По аналогу C2J). Гидрирование производят на катализаКонверсия. АУ, отн.%97,533,5 53,2 73,4 Потери дивинила, -4,4 -1,1 -0,3 абс.% +3,6

Как видно из приведенных примеров, на катешизаторе, обработанном смесью диоксановых спиртов и КОН, достигается более высокая конверсия АУ и бо-бО лее высокая селективность по дивинилу по сравнению с необработанным, а именно: конверсия АУ, в том числе винилацетилена и алкилаиетиленовых углеводородов, составляет 97,5-98,9% 5

В табл.7 представлены полученные в примерах данные по конверсии АУ и потерям дивинила.

Таблица 7

по нашему примеру, 87,4 - по прототипу и 91,2-96,6% по примеру, приведенному в описании патента Сз, селективность по потерям дивинила составляет: у обработанного .катализатора прибавка +3,6 - +21,8%, у необработанного по прототипу И,5%.

Кроме того, использ)и,:)ние необработанного катализатора ио прототипу. 98,8 98,9 65,0 85,7 87 4. 85,4 +19,7 +21,8 -1,3 47,0 -11,5 +9,4

не обеспечивает полной очистки дивинила от алкилацетилековых углеводородов, в связи с чем по прототипу после гидрирования для очистки применяется еще и обработка потока С медноаммиарными /солями.

По предлагаемому способу полная очистка достигается на стадии лидри рования и с большей селективностью.

Потерь дивинила по предлагаемому способу не существует, а по прототипу они есть, как за счет менее селективного гидрирования, так и за счет наличия отходов производства алкилацетиленовых отйувок и полиме ров.

Таким образом, предлагаемый способ путем повышения конверсии АУ и селективности процесса позволяет повысить степень очистки дивинила, снизить его потери и упростить технологию процесса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Павлов С.Ю | |||

| и др | |||

| Процессы выделения и очистки бутадиена | |||

| М., ЦНИИТЭнефтехим, 1971, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1983-11-30—Публикация

1981-09-04—Подача