Изобретение относится к вихревым газожидкостным аппаратам и может быть использовано дЛя проведения процессов в системах газ - вязкая жидкость в химической, фармацевтической, пищевой и других отраслях промышленности.

Известен тепломассообменныЛ аппарат для системы газ - жидкость, включающий корпус с патрубками для подвода и отвода газа жидкости с торцовыми профилированными стенками, направляющий элемент и закручиватели „для закрутки газа.

Через отверстия в направляющем элементе жидкость по касательной подается в рабочую (барботажную) зону аппарата, в которую одновременно по щелям (закручивателям) направляется газ под давлением. В результате происходит дробление жидкости и за счет энергии газового потока

образуется тонкое вращающееся газожидкостное кольцо, в котором происходит взаимодействие газа и жидкости. Мелкодисперсная газожидкостная смесь движется вверх по спирали к сливным отверстиям, находящимся

О (Л 00 в рабочей зоне в верхней профилированной стенке, а газ удаляется через выхлопной патрубок.

Недостатком данного аппарата является то, что он работает эффективно только при контактировании газа

О с маловязкой жидкостью. При контакте газа с вязкой жидкостью в тонком

вращающемся кольце происходит недостаточное перемешивание фаз, поэтому снижается эффективность тепломассообменных процессов.

Высокая вязкость жидкости способствует образованию тонких стойких пленбк жидкости вокруг пузырьков газа«

Образуется мелкопузырьковая структур слоя5 т.е. жидкость насыщается мельчайшими газовыми пузырьками, удалени которых может быть осуществлено в результате использования более эффективных методов разделения фаз после их взаимодействия или применения отстойников, имеющих AocTatoMHo большо объе.м,

Цельй изобретения является повышение эсрфективности тепломассообмена за счет обеспечения перемешивания фаз и сепарации при контакте газа с вязкой жидкостью, .

Эта цель достигается тем, что нижняя торцовая стенка аппарата выполнена с входными отверстиями для жидкости, а выхлопной патрубок - со сли-ЗгЫ.ми прорезями,

Такая конструкция аппарата дает возможность увеличить рабочую зону аппарата; осуществить равномерный подвод жидкости снизу по всей зоие 33 счет чего интенсифицируютсяпроцессы перемешивания, и тепломассообмена, и создать на внутренней поверхности выхлопного, патрубка относи тельно тонкий газожидкостный слой, облегчающий .отвод газовых пузырей, так как под действием центробежных .сил )«идкостьприжимается к стенке, а газовые пузыри как более легкие всплывают из пленки и удаляются,

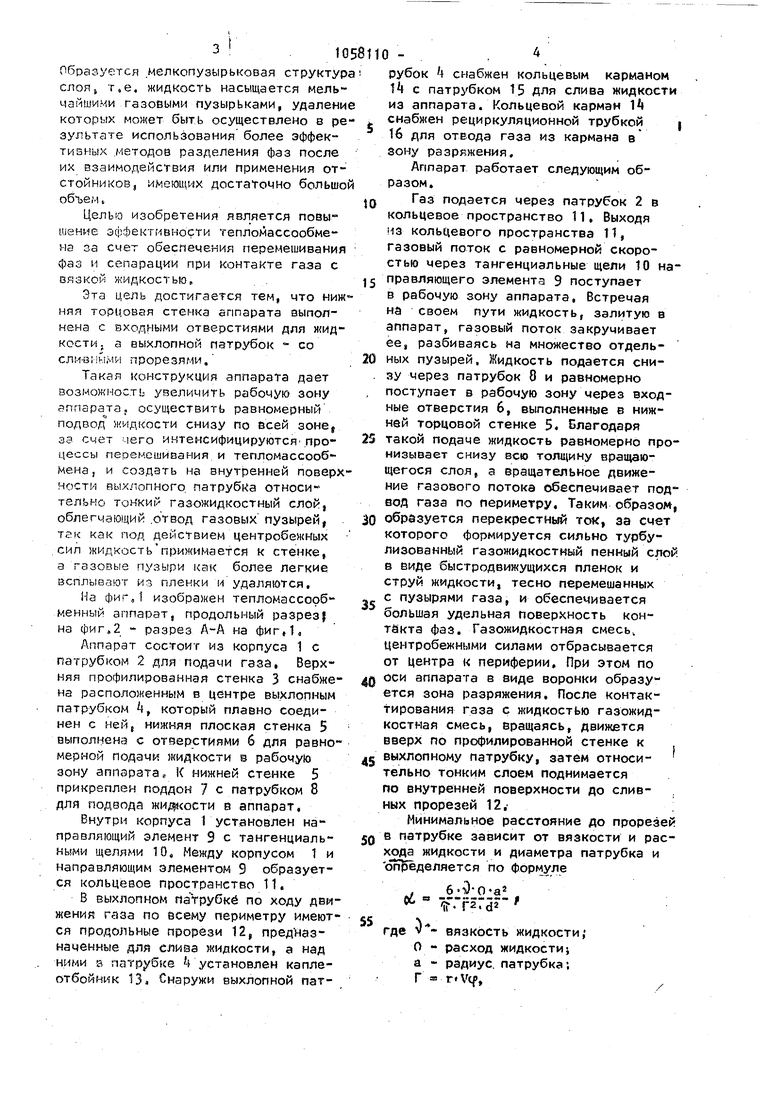

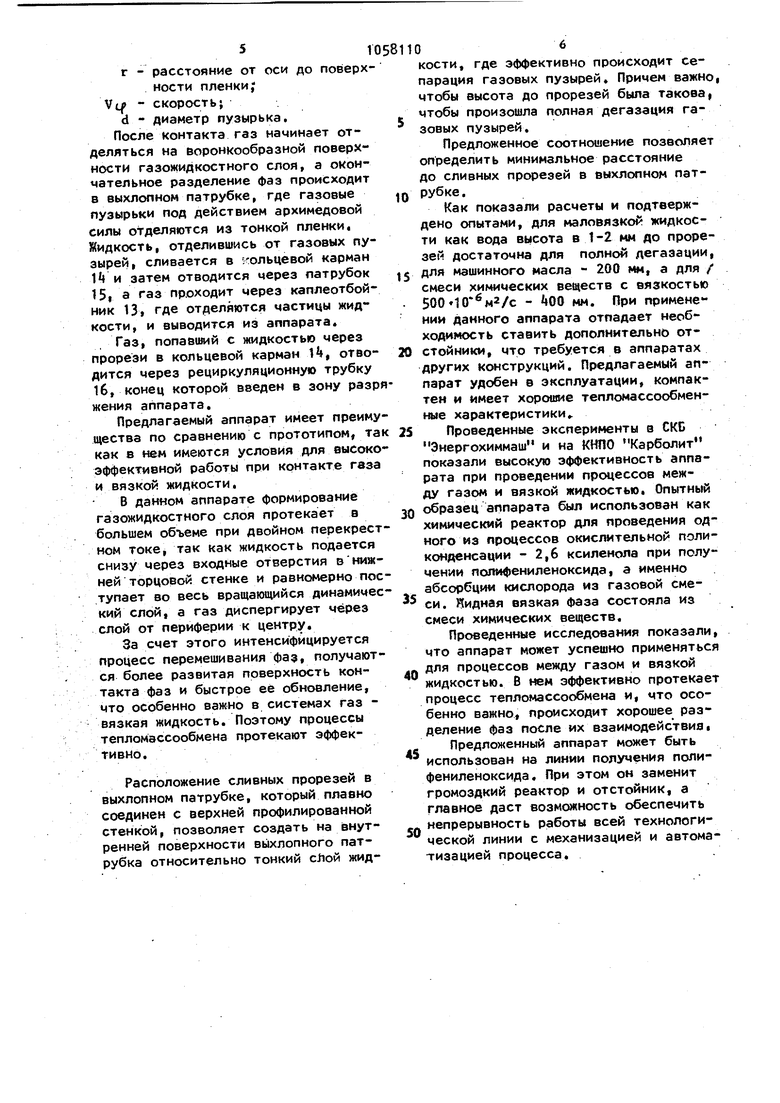

На фиг,1 изображен тепломассообменный аппарат, продольный разрезf на фиг,2 - разрез А-А на фиг.Ь

Аппарат состоит из корпуса 1 с патрубком 2 для подачи газа, Верхняя профилированная стенка 3 снабжена расположенным в центре выхлопным патрубком , который плавно соединен с ней( нижняя плоская стенка 5 выполнена с отверстиями б для равномерной подачи жидкости в рабочую зону аппарата е нижней стенке 5 прикреплен поддон 7 с патрубком 8 для подвода жидкости в аппарат,

Внутри корпуса установлен направляющий элемент 9 с тангенциальными щелями 10, Между корпусом 1 и Направляющим элементом 9 образуется кольцевое пространство 11.

В выхлопном Патрубке по ходу движения газа по всему периметру имеются продольные прорези 12, предназначенные для слива жидкости, а над ними S патрубке -s установлен каплеотбойник 13 а Снаружи выхлопной патрубок 4 снабжен кольцевым карманом tl с патрубком 15 для слива жидкости из аппарата/Кольцевой карман 1А

снабжен рециркуляционной трубкой | 16 для отвода газа из кармана в зону разркжения.

Аппарат работает следующим образом.

Газ подается через патрубок 2 в кольцевое пространство 11, Выходя из кольцевого пространства 11, газовый поток с равномерной скоростью через тангенциальные щели 10 направляющего элемента 9 поступает в рабочую зону аппарата. Встречая на своем пути жидкость, залитую в аппарат, газовый поток закручивает ее, разбиваясь на множество отдельных пузырей. Жидкость подается сниЗУ через патрубок 8 и равномерно

поступает в рабочую зону через входные отверстия 6, выполненные в нижней торцовой стенке 5. Благодаря

такой подаче жидкость равномерно пронизывает снизу всю толщину вращающегося слоя, а вращательное движение газового потока обеспечивает подвод газа по периметру. Таким образом,

образуется перекрестный ток, за счет которого формируется сильно турбулизованный газожидкостный пенный слой в виде быстродвижущихся пленок и струй жидкости, тесно перемешанных

с пузырями газа, и обеспечивается

оояьшая удельная поверхность контакта фаз. Газожидкостная смесь, центробежными силами отбрасывается от Центра к периферии. При этом по

0 оси аппарата в виде воронки образуется зона разряжения. После контактирования газа с жидкостью газожидкостная смесь, вращаясь, движется вверх по профилированной стенке к .

с выхлопному патрубку, затем относительно тонким слоем поднимается по внутренней поверхности до слив- , ных прорезей 12,:

Минимальное расстояние до прорезей в патрубке зависит от вязкости и расхода жидкости и диаметра патрубка и определяется по формуле

. боЗО-а Ot

r2.d2

V - вязкость жидкости; О - расход ЖИДКОСТИ; а - радиус, патрубка; Г 0 r«Vcf,

г - расстояние от оси до поверхности пленки; Vcf - СКОРОСТЬ;

d - диаметр пузырька.

После контакта газ начинает отделяться на воронкообразной поверхности газожидкостного слоя, а окончательное разделение фаз происходит в выхлопном патрубке, где газовые пузырьки под действием архимедовой силы отделяются из тонкой пленки. Жидкость, отделившись от газовых пузырей, сливается в кольцевой карман I и затем отводится через патрубок 15| а газ проходит через каплеотбойник 13 где отделяются частицы жидкости, и выводится из аппарата.

Таз, попавший с жидкостью через прорези в кольцевой карман 1, отводится через рециркуляционную трубку 16, конец которой введен в зону разржения аппарата.

Предлагаемый аппарат имеет преимущества по сравнению с прототипом, та как в нем имеются условия для высокоэффективной работы при контакте газа и вязкой жидкости,

В данном аппарате формирование газожидкостного слоя протекает в большем объеме при двойном перекрестном TOKei так как жидкость подается снизу через входные отверстия внижней торцовой стенке и равномерно поступает во весь вращаю1цийся динамический слой, а газ диспергирует через слой от периферии к центру.

За счет этого интенсифицируется процесс перемешивания фаз получаются более развитая поверхность контакта фаз и быстрое её обновление что особенно важно в системах газ вязкая жидкость. Поэтому процессы тепломассообмена протекают эффективно.

Расположение сливных прорезей в выхлопном патрубке, который плавно соединен с верхней профилированной стенкой, позволяет создать на внутренней поверхности выхлопного патрубка относительно тонкий с11ой жидкости, где эффективно происходит сепарация газовых пузырей. Причем важно, чтобы высота до прорезей была такова чтобы произошла полная дегазация газовых пузырей.

Предложенное соотношение позволяет определить минимальное расстояние до сливных прорезей в выхлопном патрубке.

0

Как показали расчеты и подтверждено опытами, для маловязкой жидкости как вода высота в 1-2 мм до прорезей достаточна для полной дегазации, для машинного масла - 200 мм а для /

5 смеси химических веществ с вязкостью - tOO мм. При применении данного аппарата отпадает необходимость ставить дополнительно отстойники, что требуется в аппаратах

0 других конструкций. Предлагаемый аппарат удобен в эксплуатации, компактен и имеет хорошие тепломассообменные характеристики..

Проведенные эксперименты в СКС

5 Энергохиммаш и на КНПО Карболит показали высокую эффективность аппарата при проведении процессов между газом и вязкой жидкостью. Опытный образец аппарата был использован как

0 химический реактор для проведения одного из процессов окислительной поликонденсации - 2,6 ксиленола при получении полифениленоксида, а именно абсорбции кислорода из газовой сме5си. Нидная вязкая фаза состояла из смеси химических веществ.

Проведенные исследования показали, что аппарат может успешно применяться для процессов между газом и вязкой

0 жидкостью. В нем эффективно протекает процесс тепломассообмена и что особенно важно, происходит хорошее разделение фаз после их взаимодействия

Предложенный аппарат может быть

S использован на линии получения полифениленоксида. При этом он заменит громоздкий реактор и отстойник а главное даст возможность обеспечить непрерывность работы всей технологи0ческой линии с механизацией и автоматизацией процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пенно-вихревой аппарат | 1981 |

|

SU969299A1 |

| Многокамерный тепломассообменный аппарат | 1983 |

|

SU1098556A1 |

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

| Тепломассообменный аппарат | 1980 |

|

SU882050A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2116119C1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2115461C1 |

ТЕПЛОМАССООБМЕННЫП АППАРАТ, содержащий корпус с патрубками для подвода газа и жидкости, выполненный с торцовой профилированной стенкой, снабженной размещенным в центре выхлопным патрубком, направляющий элемент и закручиватели, отличающийся тем, что, с целью повышения эффективности тепломассообмена за счет обеспечения перемешивания фаз и сепарации при контакте газа с вязкой жидкостью, нижняя торцовая стенка аппарата выполнена с входными отверстиями для жидкости, а выхлопной патрубок - со сливными прорезями.

| Тепломассообменный аппарат | 1980 |

|

SU882050A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-30—Публикация

1982-05-06—Подача