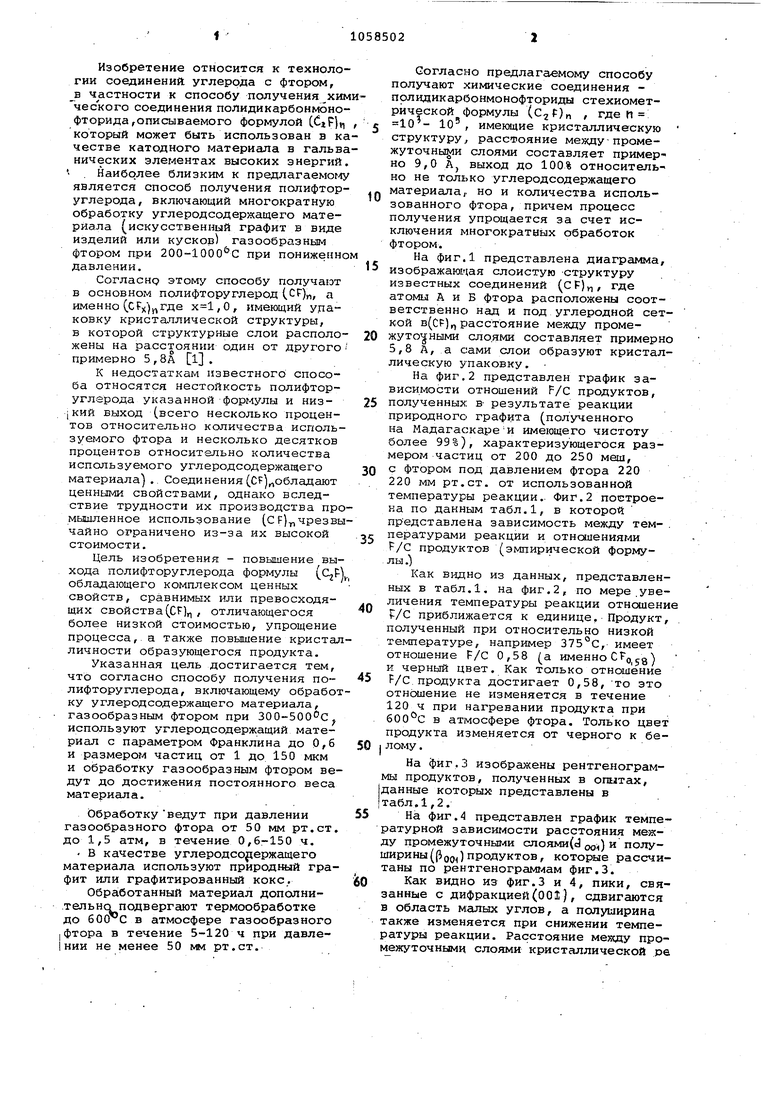

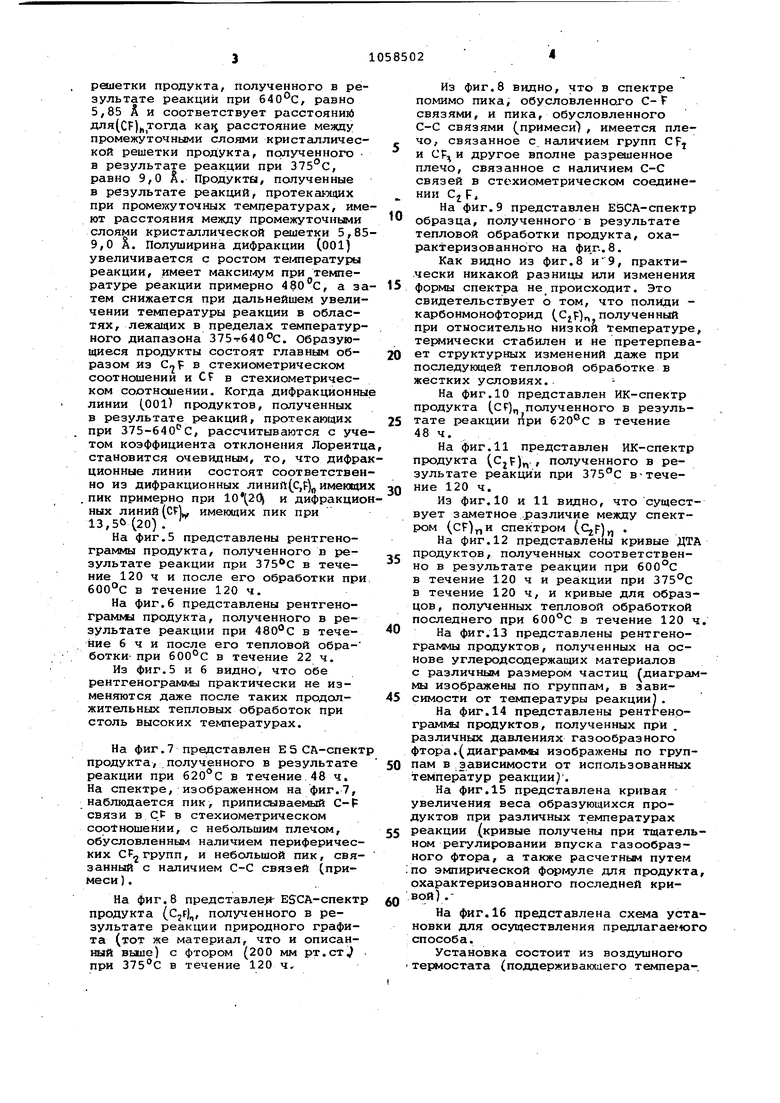

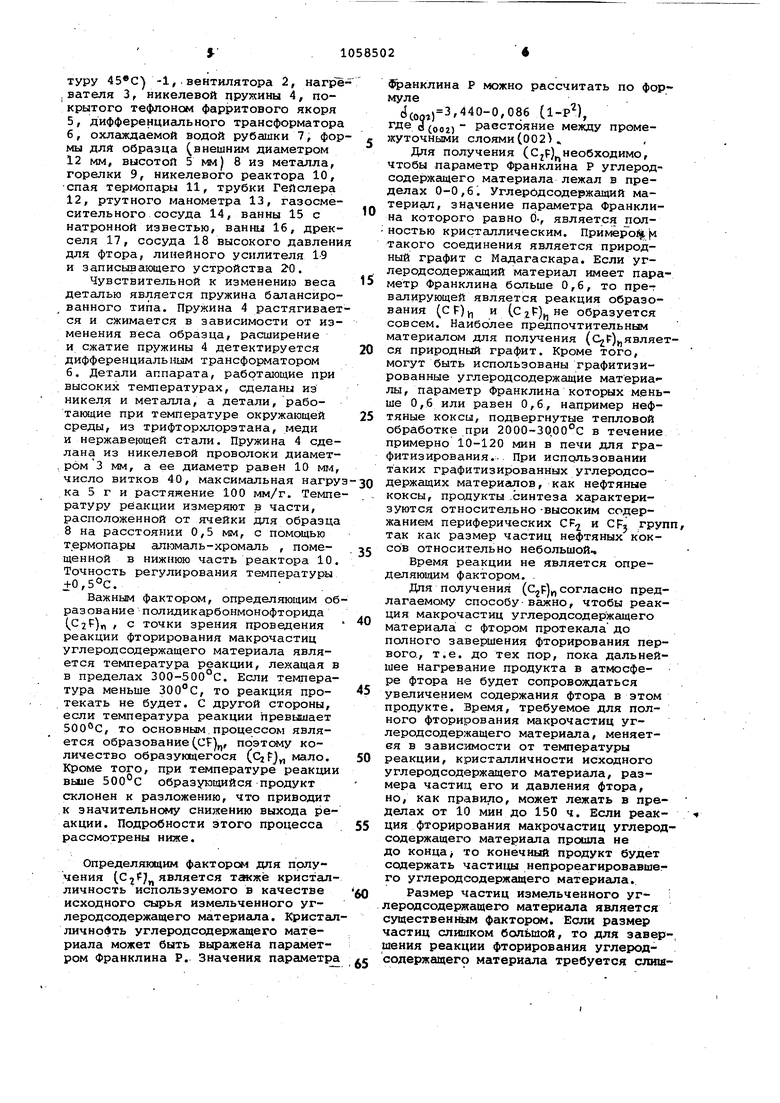

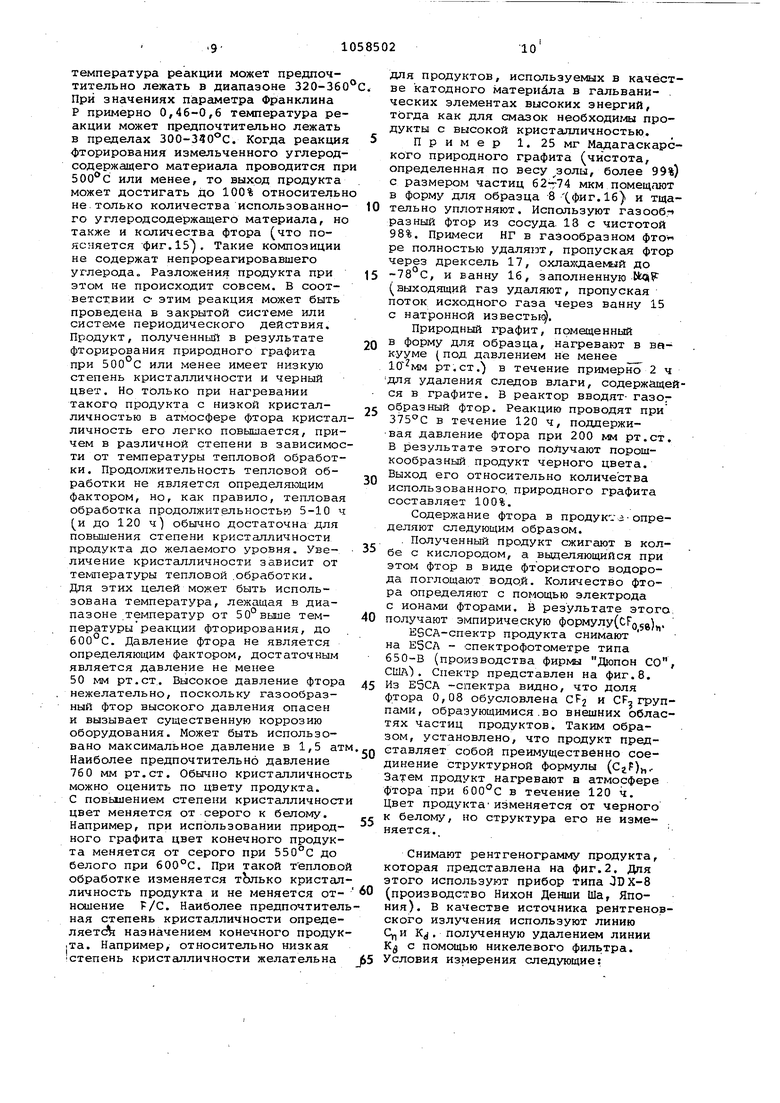

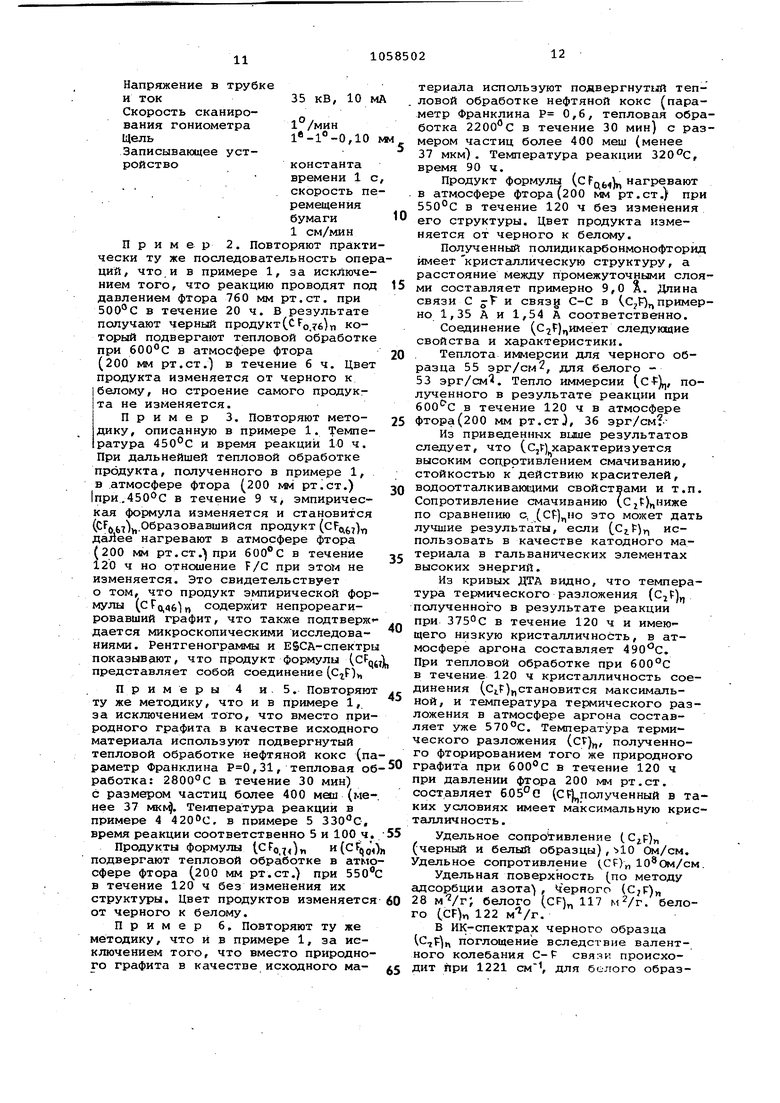

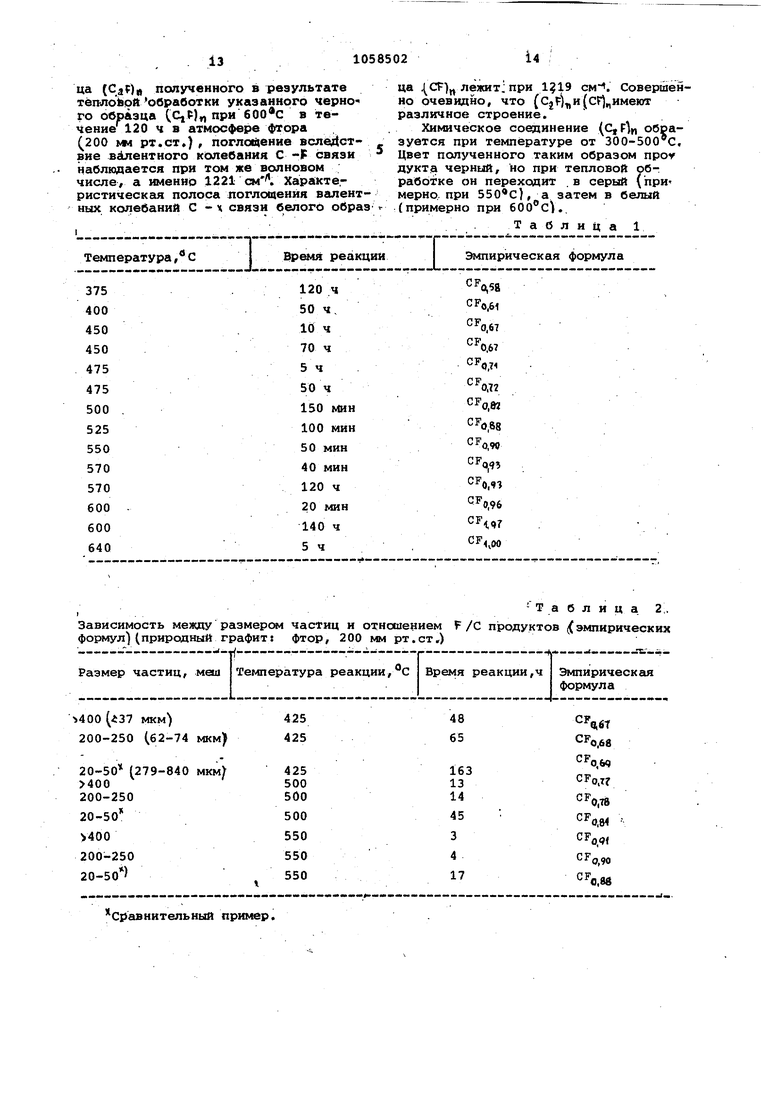

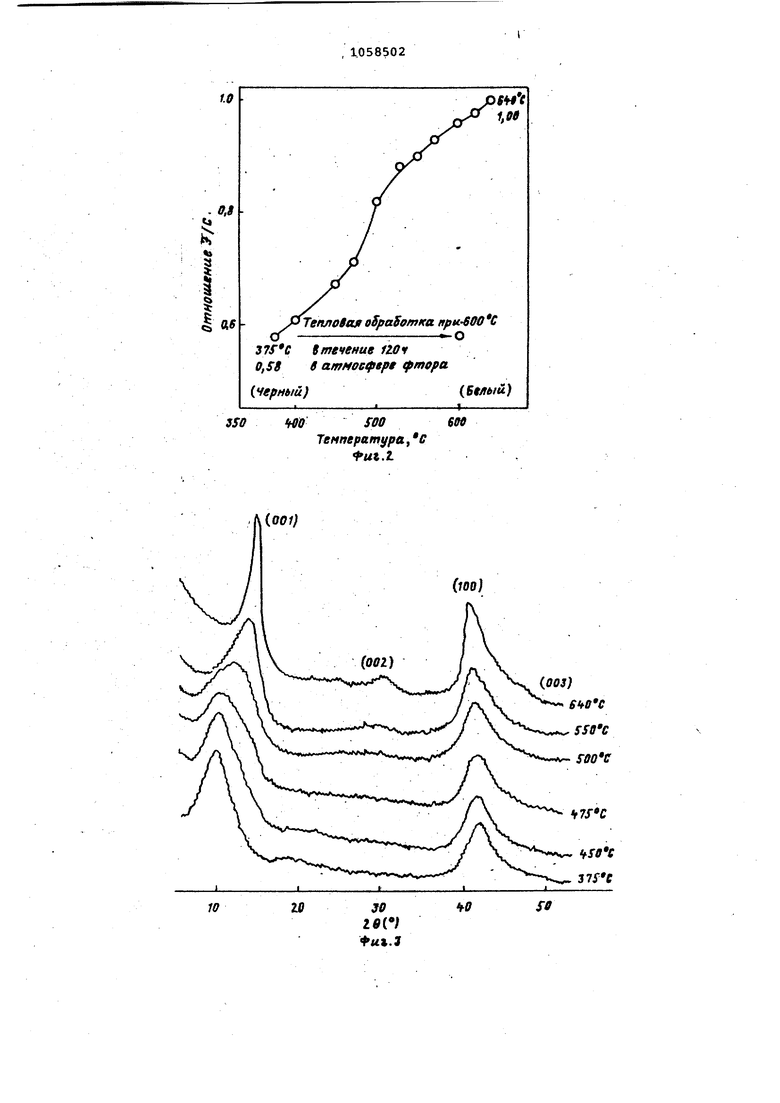

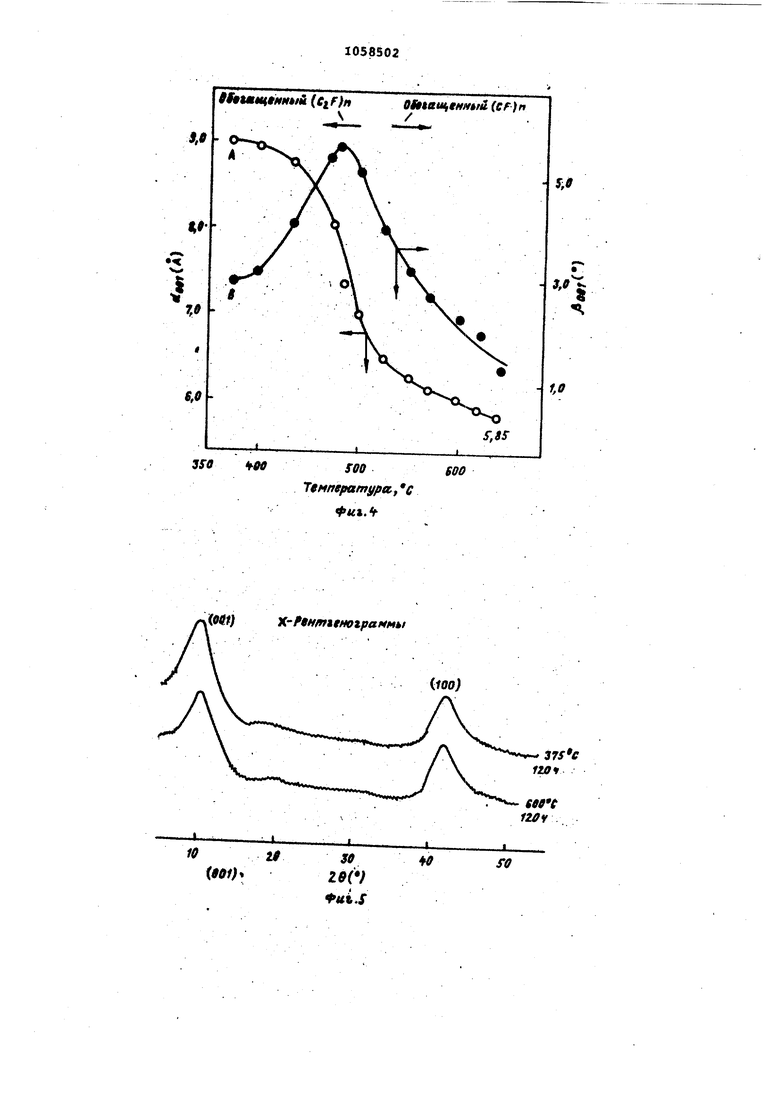

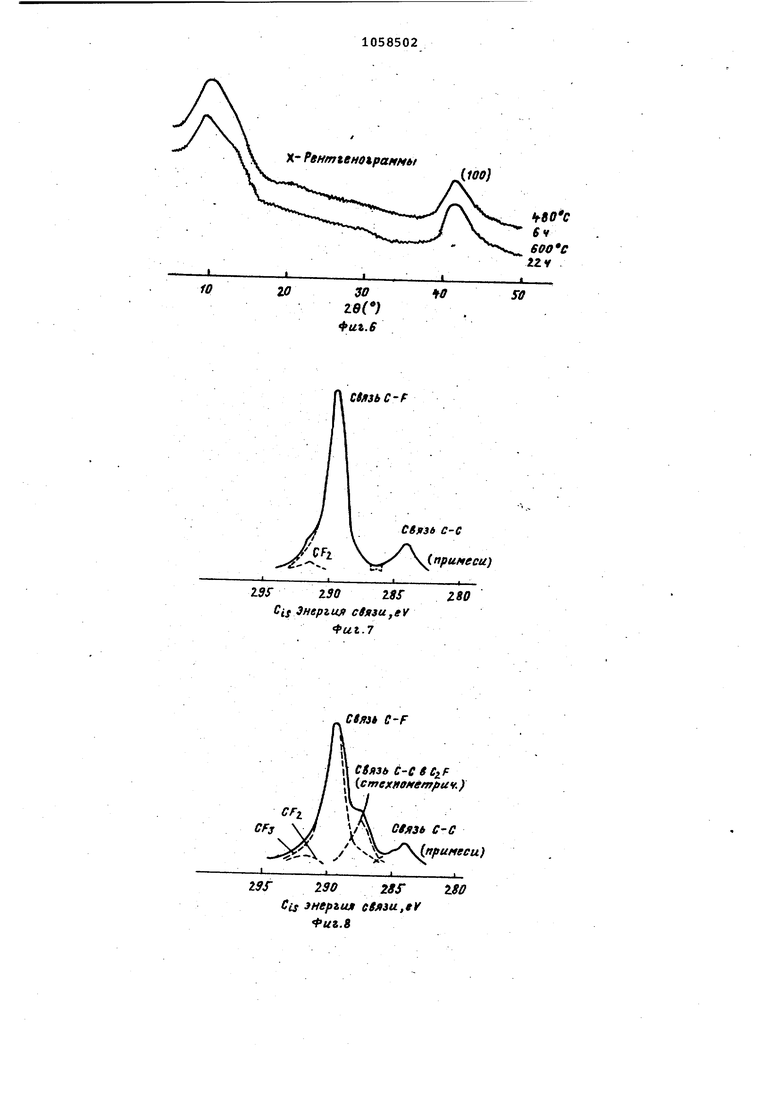

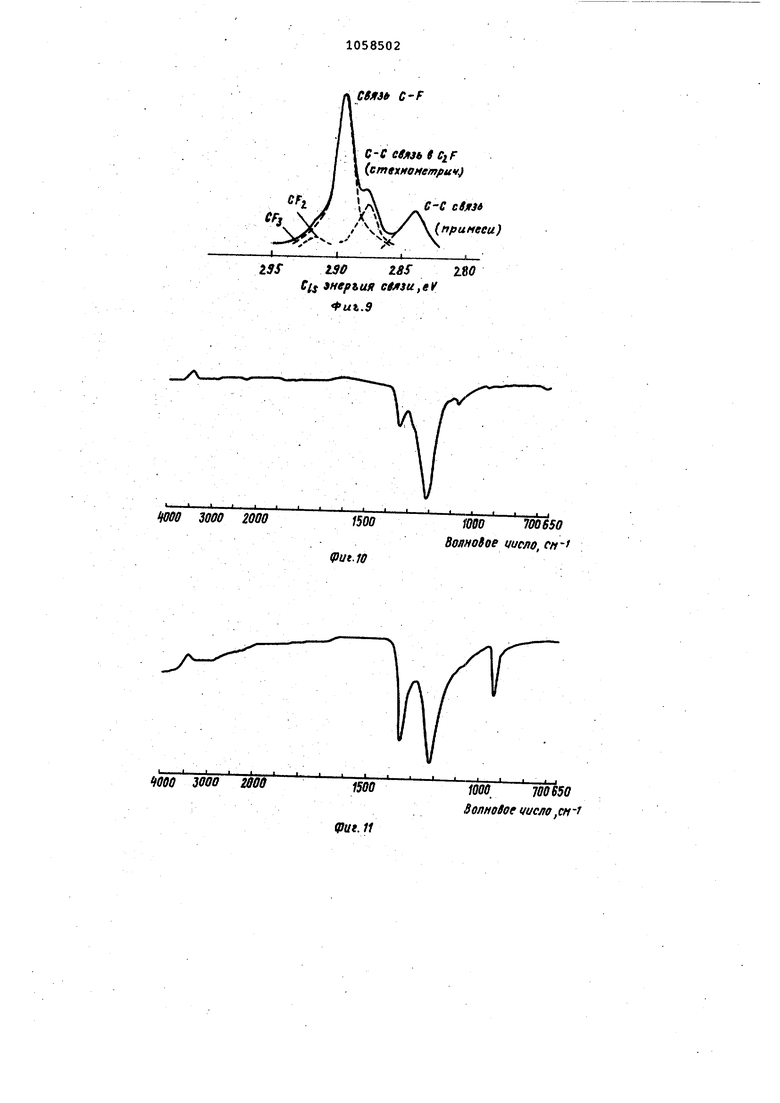

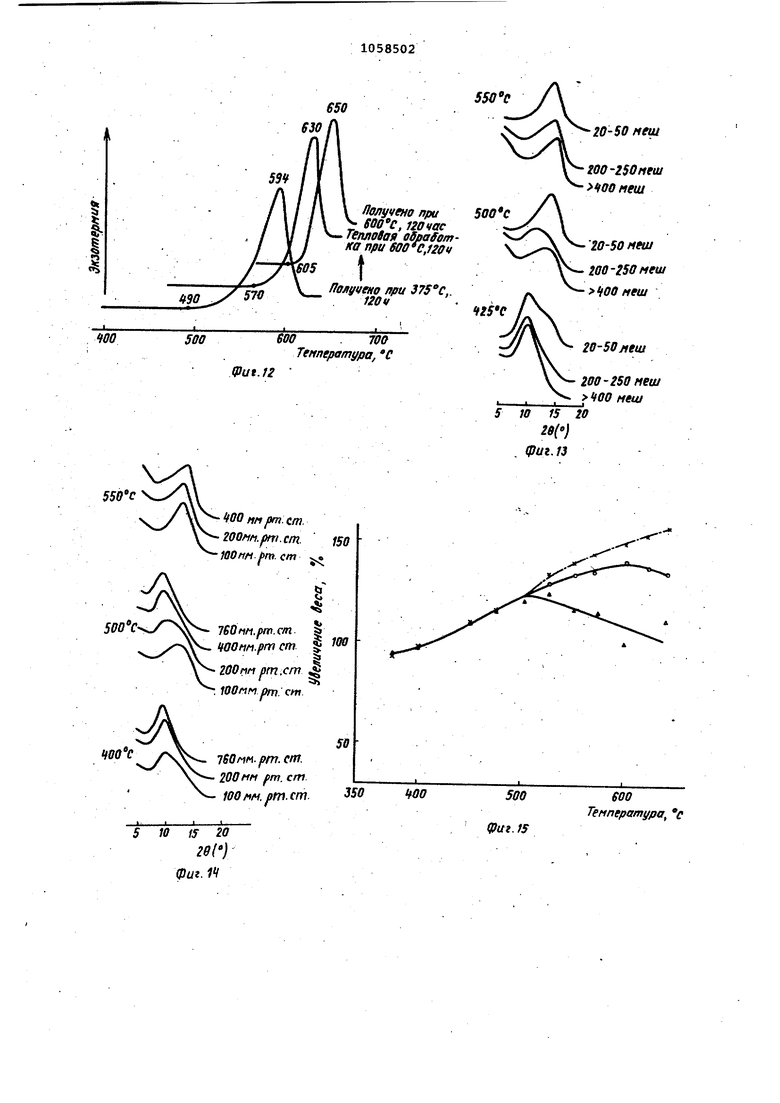

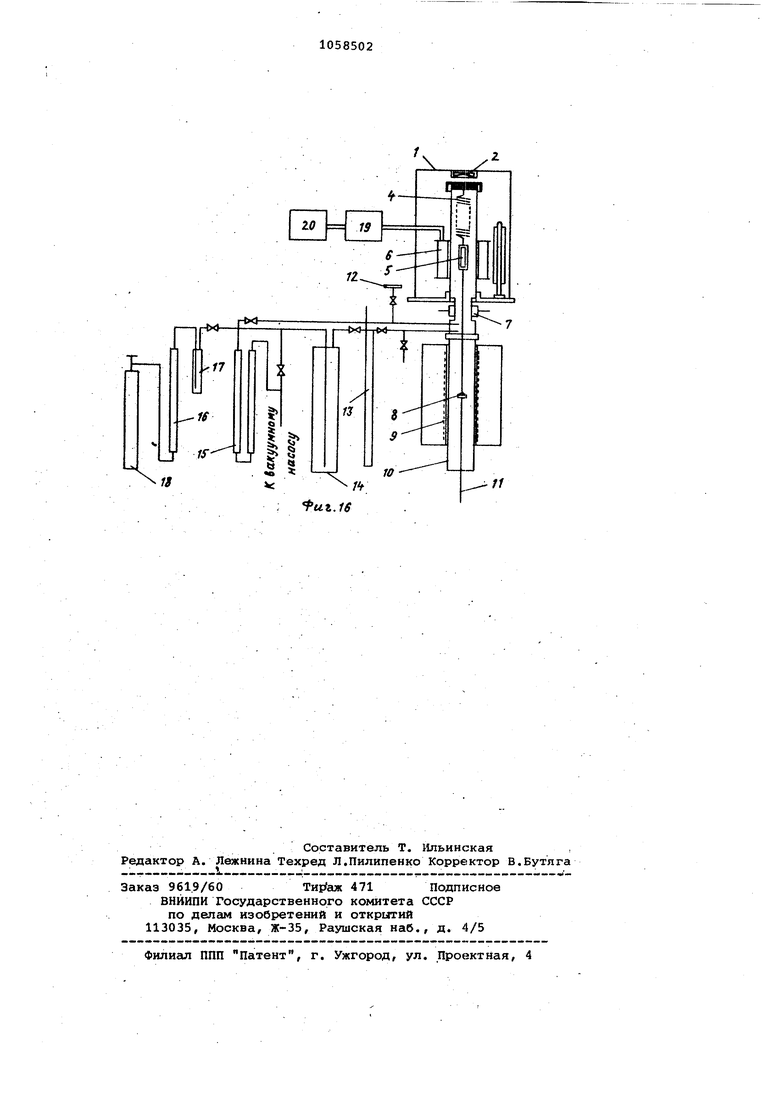

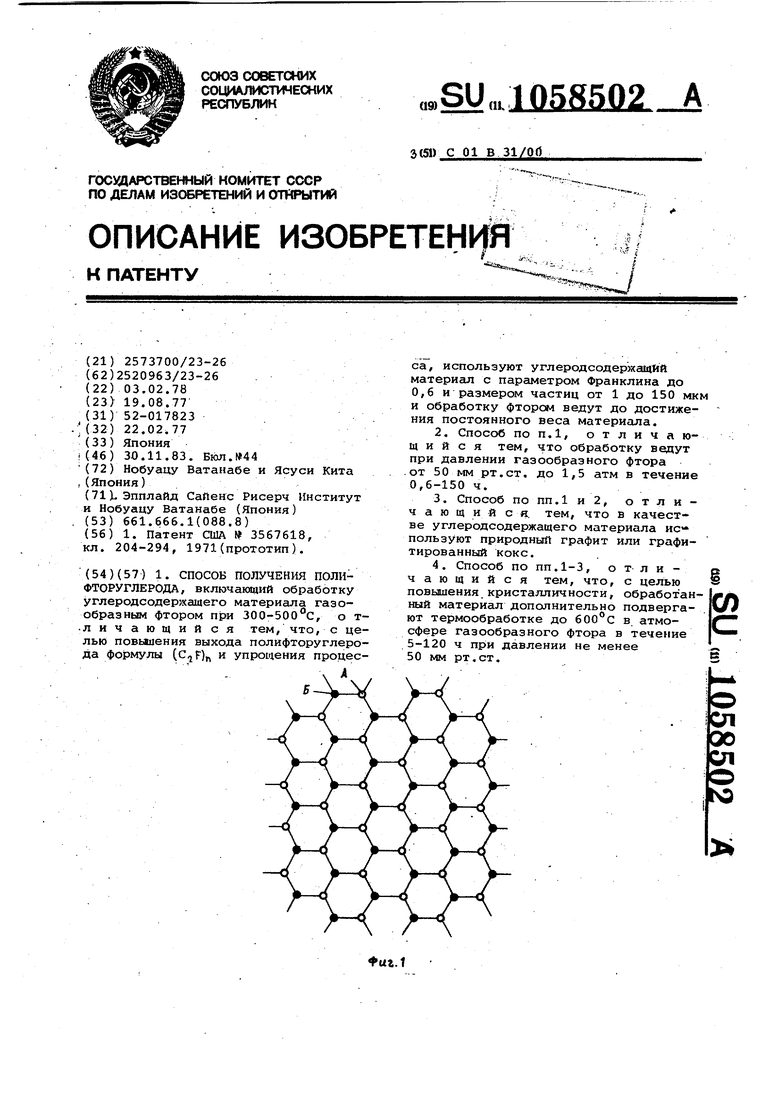

Изобретение относится к технологии соединений углерода с фтором, в ч астности к способу получения хим ческого соединения поЛидикарбонмонофторида,описываемого формулой который может быть использован в ка честве катодного материала в гальва нических элементах высоких энергий . Наиболее близким к предлагаемому является способ получения полифторуглерода, включающий многократную обработку углеродсодержащего материала (искусственный графит в виде изделий или кусков) газообразным фтором при 200-1000 С при пониженн давлении. Согласно этому способу получают в основном полифторуглерод (СР)„, а именно (сРХ) ,0, имеющий упаковку криста-плической структуры, в которой структурные слои располо жены на расстоянии один от другого примерно 5 , 8А 1 . К недостаткам известного способа относятся нестойкость полифторуглерода указанной формулы и низjкий выход (всего несколько процентов относительно количества используег юго фтора и несколько десятков процентов относительно количества используемого углеродсодержащего материала) . Соединения (СР)обладают ценными свойствами, однако вследствие трудности их производства про мышленное использование (СР)„чрезвы чайно ограничено из-за их высокой стоимости. Цель изобретения - повышение выхода полифторуглерода формулы ( обладающего комплексом ценных свойств, сравнимых или превосходящих свойства(CF) , отличающегося более низкой стоимостью, упрощение процесса,, а также повышение кристал личности образующегося продукта. Указанная цель достигается тем, что согласно способу получения полифторуглерода, включающему обработ ку углеродсодержащего материала, газообразным фтором при 300-500 0 используют углеродсодержащий материал с параметром Франклина до 0,6 и размером частиц от 1 до 150 мкм и обработку газообразным фтором ведут до достижения постоянного веса материала. Обработкуведут при давлении газообразного фтора от 50 мм рт.ст, до 1,5 атм, в течение 0,6-150 ч. . В качестве углеродсорержащего материала используют природный графит или графитированный кокс. Обработанный материал дополни.тельнсз подвергают термообработке до 600 С в атмосфере газообразного I фтора в течение 5-120 ч при давлеI НИИ не менее 50 NM рт.ст. Согласно предлагаемому способу получают химические соединения прлидикарбонмонофториды стехиометрйческой формулы ( , 10- 10, имеющие кристаллическую структуру,, расстояние между-промежуточны и слоями составляет примерно 9,0 AJ выход до 100% относительно не только углеродсодержащего материала,, но и количества использованного фтора, причем процесс получения упрощается за счет исключения многократных обработок фтором. На фиг.1 представлена диаграмма, изображающая слоистую структуру известных соединений (CFj, где атомы А и В фтора расположены соответственно над и под углеродной сеткой B(CF) расстояние между промежуто ными слоями составляет примерно 5,8 А, а сами слои образуют кристаллическую упаковку. На фиг.2 представлен график зависимости отношений F/C продуктов, полученных в- результате реакции природного графита (полученного на МадагаскареИ имеющего чистоту более 99%), характеризующегося размером частиц от 200 до 250 меш, с фтором под давлением фтора 220 220 мм рт.ст. от использованной температуры реакции. Фиг.2 построена по данным табл.1, в которой представлена зависимость между тем- . пературами реакции и отношениями F/C продуктов (эмпирической формулы.) Как видно из данных, представленных в табл.1, на фиг,2, по мере.увеличения температуры реакции отношение Г/С приближается к единице. Продукт, полученный при относительно низкой температуре, например 375°С, имеет отношение F/C 0,58 (а именно и черный цвет. Как только отношение Р/С продукта достигает 0,58, то это отнесение не изменяется в течение 120 ч при нагревании продукта при 60 Ос в атмосфере фтора. Только цвет продукта изменяется от черного к белому. На фиг.З изображены рентгенограмы продуктов, полученных в опытах, анные которых представлены в табл.1,2. На фиг.4 представлен график температурной зависимости расстояния межу промежуточньи и слоями(еЗ ооО и полуирины ( продуктов, которые рассчитаны по рентгенограммам фиг.З. Как видно из фиг.З и 4, пики, связанные с дифракцией(001), сдвигаются в область малых углов, а полуширина также изменяется при снижении температуры реакции. Расстояние между промежуточными слоями кристаллической ре решетки продукта, полученного в ре зультате реакций при , равно 5,85 Л и соответствует расстоянии для(СР)„тогда Kajj расстояние между промежуточными слоями кристаллической решетки продукта, полученного в результате реакции при 375°С, равно 9,0 Д. Продукты, полученные в результате реакций, протекавших при промежуточных температурах, им ют расстояния между промежуточными слоями кристаллической решетки 5,8 9,0 А. Полуширина дифракции (ОО) увеличивается с ростом Tet-тературы реакции, имеет максиглум при температуре реакции примерно 48ос, а за тем снижается при дальнейшем увеличении температуры реакции в областях, лежащих в пределах температурного диапазона 375-г640°С. Образующиеся продукты состоят главным образом из CijF в стехиометрическом соотношении и СР в стехиометрическом соотношении. Когда дифракционны линии (.001) продуктов, полученных в результате реакций, протекающих при 375-640 0, рассчитываются с уче том коэффициента отклонения Лорентц становится очевидным, то, что дифра ционные линии состоят соответствен но из дифракционных линип(С,р)0 имеюьш . пик примерно при и дифракцио ных линий (CFL, имеющих пик при 13,5(20): На фиг,5 представлены рентгенограммы продукта, полученного в р езультате реакции при в течение 120 ч и после его обработки при 600°С в течение 120 ч. На фиг,6 представлены рентгенограм1«ы продукта, полученного в результате реакции при в течение 6 ч и после его тепловой обработки при 600°С в течение 22 ч. Из фиг,5 и б видно, что обе рентгенограммы практически не изменяются даже после таких продолжительных тепловых обработок при столь высоких температурах. На фиг,7 представлен Е 5 СА-спект продукта, полученного в результате реакции при в течение 48 ч. На спектре, изображенном на фиг.7, наблюдается пик, приписываемый C-F связи в СР в стехиометрическом соо±ношении, с небольшим плечом, обусловленным наличием периферических СР групп, и небольшой пик, связанный с наличием С-С связей (примеси). На фиг.В представлен ESCA-спект продукта (),, полученного в результате реакции природного графита (тот же материал, что и описанный выие) с фтором (200 мм рт,ст при в течение 120 ч. Из фиг.8 видно, что в спектре помимо пика, обусловленного С-Г связями, и пика, обусловленного С-С связями (примеси), имеется плечо, связанное с наличием групп CFj и Ср. и другое вполне разретиенное плечо, связанное с наличием С-С связей в стехиометрическом соединении Cj F, На фиг,9 представлен Е5СА-спектр образца, полученногов результате тепловой обработки продукта, охарактеризованного на фи.г.,8. Как видно из фиг,8 и9, практи.чески никакой разницы или изменения формы спектра не происходит. Это свидетельствует о том, что полиди карбонмонофторид (Cj,p) полученный при относительно низкой Температуре, термически стабилен и не претерпевает структурных изменений даже при последующей тепловой обработке в жестких условиях,. На фиг,10 представлен ИК-спектр продукта (,CF) полученного в результате реакции 620®С в течение 48 ч. На фиг.11 представлен ИК-спектр продукта (CjF)f, , полученного в результате реакции при в-течение 120 ч, Из фиг,10 и 11 видно, что существует заметное .различие между спектром (СР)„и спектром (CjF) На фиг.12 представлены кривые ДТА продуктов, полученных соответственно в результате реакции при в течение 120 ч и реакции при 375°С в течение 120 ч, и кривые для образцов , полученных тепловой обработкой последнего при 600°С в течение 120 ч. На фиг,13 представлены рентгенограммы продуктов, полученных на основе углеродсодержащих материалов с различным размером частиц Гдиаграммы изображены по группам, в зависимости от температуры реакцииТ, На фиг.14 представлены рентгенограммы продуктов, полученных при . различных давлениях газообразного фтора,(диаграммы изображены по группам в зависимости от использованных температур реакции}. На фиг,15 представлена кривая увеличения веса образующихся продуктов при различных температурах реакции .(кривые получены при тщательном регулировании впуска газообразного фтора, а также расчетным путем по эмпирической фаригуле для продукта, охарактеризованного последней кривой) ,На фиг.16 представлена схема установки для осуществления предлагаегюго способа. Установка состоит из воздушного термостата (поддерживающего темпера-.

туру ) -1, вентилятора 2, нагре.вателя 3, никелевой прукины 4, покрытого тефлоном фарритового якоря

5,дифференциального трансформатора

6,охлаждаемой водой рубашки 7, фор мы ДЛИ образца (внешним диаметром

12 мм, высотой 5 км) 8 из металла, горелки 9, никелевого реактора 10, спая термопары 11, трубки Гейслера 12, ртутного манометра 13, газосмесительного сосуда 14, ванны 15 с натронной известью, ванны 16, дрекселя 17, сосуда 18 высокого давлени для фтора, линейного усилителя 1-9 и записывающего устройства 20.

Чувствительной к изменению веса деталью является пружина балансированного типа. Пружина 4 растягивается и сжимается в зависимости от изменения веса образца, расширение и сжатие пружины 4 детектируется дифференциальньам трансформатором 6. Детали аппарата, работающие при высоких температурах, сделаны из никеля и металла, а детали, работающие при температуре окружающей среды, из трифторхлорэтана, меди и нержавеющей стали. Пружина 4 сделана из никелевой проволоки диаметром 3 мм, а ее диаметр равен 10 , число витков 40, максимальная нагру ка 5 г и растяжение 100 мм/г. Температуру реакции измеряют в части, расположенной от ячейки для образца 8 на расстоянии 0,5 мм, с помощью термопары алюмаль-хромаль , помещенной в нижнюю часть реактора 10. Точность регулирования температуры +0,5°С.. .

Важным фактором, определяющим образование полидикарбонмонофторида )п / с точки зрения проведения реакции фторирования макрочастиц углеродсодержащего материала является температура реакции, лежащая в в пределах 300-500°С. Если температура меньше 300°С, то реакция протекать не будет. С другой стороны, если температура реакции превышает , то основным, процессом является образование (,CF, поэтс 1у количество образующегося (CzFJ мало. Кроме того, при температуре реакции выие 500°С образующийся продукт склонен к разложению, что приводит к значительному снижению выхода реакции. Подробности этого процесса рассмотрены ниже.

Определяющим фактором для получения ( является тжжё кристалличность используемого в качестве исходного сырья измельченного углеродсодержащего материёша. Кристгшличнодть углеродсодержащего материала может быть выражена параметром Франклина Р. Значения параметра

ранклина Р можно рассчитать по форуле

с5со«)3г440-0,086 (1-Р), где ё (оог) Раестояние между промеуточными слоями{002

Для получения ()необходимо, тобы параметр Франклина Р углеродсодержащего материала лежал в преелах 0-0,6. Углербдсодержащий материал, значение параметра Франклина которого равно 0., является полностью кристаллическим. Примеро, Ц такого соединения является природный графит с Мадагаскара. Если угеродсодержащий материал имеет параетр Франклина больше 0,6, то пре-г валирующей является реакция образования (CF), и (CjF)He образуется совсем. Наиболее предпочтительным материалом для получения (С2р)является природный графит. Кроме того, могут быть использованы графитизированные Углеродсодержащие материа-ы, параметр Франклина которых менье 0,6 или равен 0,6, например нефтяные коксы, подвергнутые тепловой обработке при 2000-30.00°С в течение примерно 10-120 мин в печи для графитизирования.. При использовании таких графитизированных углеродсодержащих материалов, как нефтяные коксы, продукты .синтеза характеризуются относительно -высоким содержанием периферических СР и Ря групп, так как размер частиц нефтяных коксов относительно небольшой

Время реакции не является определяющим фактором. .

Дпя получения () согласно предлагаемому способу-важно, чтобы реакция макрочастиц углеродсодержащего материала с фтором протекала до полного завершения фторирования первого., т.е. до тех пор, пока дальнейшее нагревание продукта в атмосфере фтора не будет сопровождаться увеличением содержания фтора в этом продукте. Время, требуемое для полного фторирования макрочастиц углеродсодержащего материала, меняетея в завис:имости от температуры реакции, кристалличности исходного углеродсодержащего материала, размера частиц его и давления фтора, но, как правило, может лежать в пределах от 10 мин до 150 ч. Если реак- ция фторирования макрочастиц углеродсодержащего материала прошла не до конца то конечный продукт будет содержать частицы непрореагировавшег го углеродсодержащего материгша.

Размер частиц измельченного уг- i леродсодеряшщего материгша является существенным фактором. Боли размер частиц слишком большой, то для завер-, шения реакции фторирования углеродсолержащего материгша требуется слишком длительное время. При слишком малом размере частиц процесс направ лен в сторону образования ( что приводит к снижению содержания () в конечном продукте. Размер частиц измельченного углеродсодержащего материала выбирается в пределах 1-150 мкм, предпочтительно 30-80, чтоподтверждается фиг.13, на которой представлены рентгенограммы продуктов, полученных при использовании углеродсодержащего материала с различным размером частиц (диаграммы сгруппированы в зависи-. мости от использованных температур реакции. Условия реакции и отношениеР/С продуктов, охарактеризованных на фиг.13, представлены в табл.2./ Как видно из данных табл.2 и фиг.13, чем меньше размер частиц, тем выие содержание (Cjf)B продукте. Однако при слишком малом размере частиц, например, меньшем 400 меш (Тайлер) активно протекают реакции образования (СР)„и раз ложеВИЯ конечного продукта, что приводит к снижению содерхсания ()в про дукте. Когда реакцию проводят при в течение 163 ч, то получают продукт с высоким содержанием (Cjf), даже если размер частиц исходного углерсдсодержащего материала составлял 20-50 меш, но в этогл случае требуемое время реакции недопустимо велико. На фиг.13 характеристически пик (CiF)h лежит при 10° (,20) , а пик (Cf) при 13,5«(20у. Давление газообразного фтора не является определяющим фактором. Обы но чем выше давление фтора, тем больше содержание (с,р)у,в продукте, но реакторов, стойких к действию очень высоких давлений фтора и используемых температур, не существу ет. Как правило, в качестве матери лов для реакторов используется никель или такие никелевые сплавы, как металл Монеля. По этой причине рабочий диапазон давлений газообра ного фтора составляет от 50 мм рт. до 1,5 атм, предпочтительно 100760 мм рт.ст., что подтвер}кдается фиг.14. Согласно предлагаемому способу получают продукты с различным содержанием (). Однако в отличие от известного продукта (ср) продук получаемый предлагаемым способом, :характеризуется отсутствием непрор гировавшего углерода и наличием но вого химического соединения - полидикарбонмонофторида формулы(СгР} в количестве более 50 мол...%. Содержание (С F ), в продукте не может составить ровно 100%, поскольку продукт,получаемая предла гаемым способом всегда содержит СР- и CPi группы в пове)хностных слоях частиц конечного продукта. В отличие от продукта, получаемого предлагаемым, способам, продукт, образующийся в результате реакции фторирования, протекающей при температуре более 500с, характеризуется тем, что все периферические CF группы термические разлагаются с образованием газообразного Ср4 . Продукт, получаемый по предлагаемому способу, теоретически можно описать формулой (CF), где х 0,5-0,75. Однако образующиеся в действительности продукты обычно описываются формулой (с F,i , где X изменяется примерно от 0,58 до 0,82, вследствие наличия периферических CPj и CFjгрупп. Особенно, если в .качестве исходного углеродсодержащего материала используется подвергнутый предварит-ельной тепловой обработке нефтяной кокс, то значение х увеличивается, так как частицы этого материала имеют очень малый размер и поэтому продукт в целом имеет большую площадь поверхности, занятую присоединенными к ней периферическими, группами CPj и CPj. В качестве одной из компонент отличной от (С,Р)„,СР2 и CFj групп продукт, полученный по предлагаемому способу, содержит (СР)„. Оптимальные температурные условия получения продукта изобретения несколько меняются в зависимости от степени кристалличности исходного углеродсодержащего материала. В том случае, когда параметр Франклина Р равен О или 0,1, оптимальная температура реакции лежит в пределах 350-500°С. Когда величина параметра Франклина равна 0,11-0,45, то температурный оптимум лежит в пределах 320-450 С. При значении параметра Франклина 0,46-0,60 температурный оптимум реакции лежит в пределах 300-420 С. Как указывалось ВЫ7 ше, время реакции меняется в зависимости от температуры реакции и т.п. Обычно, например, когда температура реакции составляет порядка , время реакции может составить 50150 ч. Когда реакцию проводят при температуре примерно 500°С, время реакции может составить 10-100 мин. Для того, чтобы направленньи способом получать полидикарбонмонофторид формулы (CiF,),, температуру реакции ограничивают еще больше и меняют в зависимости от используемого углеродсодержащего материала. Когда параметр Франклина Р равен Ю или примерно 0,10, то телтература реакции может предпочтительно лежать в пределах 350-400с. При значениях параметра Франклина примерно 0,11-0,45 температура реакции может предпочтительно лежать в диапазоне 320-360 При значениях параметра Франклина Р примерно 0,46-0,6 температура реакции может предпочтительно лежать в пределах 300-3 0°С. Когда реакция фторирования измельченного углеродсодержащего материала проводится пр или менее, то выход продукта может достигать до 100% относительн не только количества использованиего углеродсодержащего материала, но также и количества фтора (что поясняется фиг.15, Такие композиции не содержат непрореагировавшего углерода. Разложения продукта при этом не происходит совсем. В соответствии С этим реакция может быть проведена в закрытой системе или системе периодического действия. Продукт, полученный в результате фторирования природного графита при 500 С или менее имеет низкую степень кристалличности и черный цвет. Но только при нагревании такого продукта с низкой кристалличностью в атмосфере фтора кристал личность его легко повышается, причем в различной степени в зависимос ти от температуры тепловой обработки. Продолжительность тепловой обработки не является определяющим фактором, но, как правило, тепловая обработка продолжительностью 5-10 ч (и до 120 ч) обычно достаточна для повышения степени кристалличности продукта до желаемого уровня. Увеличение кристалличности зависит от температуры тепловой .обработки. Для этих целей может быть использована температура, лежащая в диапазоне температур от температуры реакции фторирования, до . Давление фтора не является определяющим фактором, достаточным является давление не менее 50 мм рт.ст. Высокое давление фтора нежелательно, поскольку газообразный фтор высокого давления опасен и вызывает существенную коррозию оборудования. Может быть использовано максимальное давление в 1,5 ат Наиболее предпочтительно давление 760 мм рт.ст. Обычно кристалличност можно оценить по цвету продукта. С повыиением степени кристалличност цвет меняется от серого к белому. Например, при использовании природного графита цвет конечного продукта меняется от серого при 550°С до белого при 600°С. При такой теплово обработке изменяется тЬлько кристал личность продукта и не меняется от ношение F/C. Наиболее предпочтител ная степень кристалличности опреде ляете назначением конечного проду |Та. Например, относительно низкая степень кристалличности желательна для продуктов, используемых в качестве катодного материала в гальвани- . ческих элементах высоких энергий, тогда как для смазок необходш-м продукты с высокой кристалличностью. Пример 1. 25 мг Мадагаскарского природного графита (чистота, определенная по весу золы, более 99%) с размером частиц 62-г74 мкм помещают в форму для образца 8 (фиг. 16) и тщательно уплотняют. Используют газооб- разный фтор из сосуда. 18 с чистотой 98%. Примеси ИГ в газообразном фтО ре полностью удаляют, пропуская фтор через дрексель 17, охлаждаегллй до -78°С, и ванну 16, заполненную (выходящий газ удаляют, пропуская поток исходного газа через ванну 15 с натронной известыф Природный графит, помещенный в форму для образца, нагревают в вакууме (под давлением не менее рт.ст.) в течение примерно 2 ч ДЛЯ удаления следов влаги, содержащейся в графите. В реактор вводят- газог образный фтор. Реакцию проводят при 375°С в течение 120 ч, поддерживая давление фтора при 200 мм рт.ст, В результате этого получают порошкообразный продукт черного цвета. Выход его относительно количества использованного, природного графита составляет 100%. Содержание фтора в продуктзопределяют следующим образом. . Полученный продукт сжигают в колбе с кислородом, а выделяющийся при этом фтор в виде фтористого водорода поглощают водой. Количество фтора определяют с помощью электрода с ионами фторами. В результате этого, получают эмпирическую Формулу(СГд5). И5СА-спектр продукта снимают на НЗСЛ - спектрофотометре типа 650-В (производства фирмы Дюпон СО, США). Спектр представлен на фиг. 8. Из Е5СА -спектра видно, что доля фтора 0,08 обусловлена CF и СF группами, образующимися.во внешних областях частиц продуктов. Таким образом, установлено, что продукт представляет собой преимущественно соединение структурной формулы (CjF), Затем продукт нагревают а атмосфере фтора при в течение 120 ч. Цвет продуктаизменяется от черного к белому, но структура его не изменяется. Снимают рентгенограмму продукта, которая пр эдставлена на фиг.2. Для этого используют прибор типа JDX-8 (производство Никои Денши Ша, Япония). В качестве источника рентгеновского излучения используют линию Су|И К . полученную удалением линии К с помощью никелевого фильтра. Условия измерения следующие;

Напряжение в трубке и ток35 кВ, 10 мА

Скорость сканирования гониометра 1 /мин Цель1 -1 -0,10 N

Записывающее устройствоконстанта

времени 1 с, скорость перемещениябумаги 1 см/мин

Пример 2. Повторяют пра;ктически ту же последовательность операций, что и в примере 1, за исключением того, что реакцию проводят под давлением фтора 760 мм рт.ст. при в течение 20 ч. В результате получают черный продукт (С Fojg) который подвергают тепловой обработке при 600°С в атмосфере фтора (200 мм рт.ст.) в течение 6 ч. Цвет продукта изменяется от черного к белому, но строение самого продукта не изменяется.

Пример 3. Повторяют методику, описанную в примере 1. Температура 450°С и время реакций 10 ч. При ДсШьнейшей тепловой обработке продукта, полученного в примере 1, в .атмосфере фтора (200 мм рт.ст.) 1при, в течение 9 ч, эмпирическая формула изменяется и становится (CF).Образовавшийся продукт (сР(7)т) даЛее нагревают в атмосфере фтора (200 мм рт.ст.) при в течение 120 ч но отношение F/C при этом не изменяется. Это свидетельствует о том, что продукт эмпирической формулы ()ц содержит непрореагировавший графит, что также подтверж дается микроскопическими исследованиями. Рентгенограммы и Е5СА-спектры показывают, что продукт формулы (CFqjj представляет собой соединение (

Прим еры 4 и. 5. Повторяют ту же методику, что и в примере 1, за исключением того, что вместо природного графита в качестве исходного материала используют подвергнутый тепловой обработке нефтяной кокс (параметр Франклина ,31, тепловая обработка: 2800°С в течение 30 мин) с размером частиц более 400 меш (ме-. нее 37 MKN. Тег-шература реакции в примере 4 , в примере 5 , время реакции соответственно 5 и 100 ч.

Продукты формулы lCFo.7)n и(СР(|оО подвергают тепловой обработке в атмосфере фтора (200 мм рт.ст.) при в течение 120 ч без изменения их структуры. Цвет продуктов изменяется от черного к белому.

Пример б. Повторяют ту же методику, что и в примере 1, за исключением того, что вместо природного графита в качестве исходного материаЛа используют подвергнут тепловой обработке нефтяной кокс (параметр Франклина Р 0,6, тепловая обработка в течение 30 мин) с размером частиц более 400 меш (менее 37 мкм) . Температура реакции , время 90 ч.

Продукт формулы (с Рцы) нагревают в атмосфере фтора (200 мм рт.ст.) при 550°С в течение 120 ч без изменения его структуры. Цвет продукта изменяется от черного к белому.

Полученный полидикарбонмонофторид имееткристаллическую структуру, а расстояние между промежуточными слоями составляет примерно 9,0 А. Длина связи С -Т и связи С-С в (,)n примерно 1,35 Аи 1,54 А соответственно.

Соединение (С2),,имеет следующие свойства и характеристики.

Теплота иммерсии для черного образца 55 эрг/см2, для белого 53 эрг/см i. Тепло иммерсии (Cf), полученного в результате реакции при бОО- С в течение 120 ч в атмосфере фтора(200 мм рт.стХ 36 эрг/см.Из приведенных више результатов следует, что (С,Охарактеризуется высоким соцрртивлением смачиванию, стойкостью к действию красителей, водоотталкивакяцими свойствами и т.п. Сопротивление смачиванию ()„ниже по сравнению о, (С)но это может дать лучшие результаты, если CCjf) использовать в качестве катодного материала в гальванических элементах высоких энергий.

Из кривых ДТА видно, что температура термического разложения (CjF полученного в результате реакции при 375°С в течение 120 ч и имеющего низкую кристалличность, в атмосфере аргона составляет . При тепловой обработке при в течение 120 ч кристалличность соединения (С1р),становится максимальной, и температура термического разложения в атмосфере аргона составляет уже 570°С. Температура термического разложения (СГ)„, полученного фторированием того же природного графита при 600°С в течение 120 ч при давлении фтора 200 мм рт.ст. составляет 605°С (СР)полученный в таких условиях имеет максимальную кристалличность.

Удельное сопрогивление ()„ (черный и белый образцы),10 Ом/см. Удельное сопротивление (,CF)n Ю Ом/см

Удельная поверхность (по методу адсорбции азота) , Черного (CjF),, 28 белого (СР)„ 117 . белого (СР)„ 122 .

В ИК-спектрах черного образца поглощение вследствие валентного колебания С-Р связи происходит йри 1221 см, для бе-лого образца (CjF) полученного в результате тёплойо обработки указанного черного образца (;с,Р), при в течение 120 ч в атмосфере ({лгора (200 км рт.ст.) , поглощение вслед ствне валентного колебания С -F связи наблюдается при том же волновом числе, а именно 1221 . Характе,ристическ 1Я полоса логлощенйя валентных колебаний С -х связи белого образ

ца |CF) лежит при см. Совершенно очевш(но, что (С2)н|СГ)имеют различное строение.

Химическое соединение () образуется при температуре от 300-500 С, Цвет полученного таким образом прог дукта черный, но при тепловой Обработке он перехсщит .в серый (прИ Мерно, при ), а затем в белый (примерно при ..

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фторида графита | 1982 |

|

SU1190982A3 |

| Первичный химический источник тока | 1979 |

|

SU867333A3 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 1970 |

|

SU282178A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2015 |

|

RU2597607C1 |

| Способ получения фтора | 1980 |

|

SU1303037A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ УГЛЕРОДА | 1998 |

|

RU2149831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩЕГО СОЕДИНЕНИЯ, СОДЕРЖАЩЕГО ОТ 1 ДО 20 АТОМОВ УГЛЕРОДА, ЖИДКОФАЗНЫМ ФТОРИРОВАНИЕМ | 2000 |

|

RU2243205C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО СЛОЖНОГО ЭФИРА | 2002 |

|

RU2291145C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННЫХ ПРОИЗВОДНЫХ ЭТИЛЕННЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2281280C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ, СПОСОБ ОТДЕЛЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ ОТ КИСЛОРОДА И ВЫСОКОЛЕТУЧИХ ФТОРИДОВ ПРИМЕСЕЙ, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ | 2003 |

|

RU2324648C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРУГЛЕРОДА, включакяций обработку углеродсодержащего материала газообразным фтором при 300-500 с, о личающий ся тем, что, с ц лью повьшения выхода полифторуглер да формулы () и упрощения проце са, используют углеродсодержсЦцИй материсш с параметром Франклина до 0,6 и размером частиц от 1 до 150 мкм и обработку фтором ведут до достижения постоянного веса материала. 2.Способ по П.1, отлича ющ и и с я тем, что обработку ведут при давлении газообразного фтора от 50мм рт.ст. до 1,5 атм в течение 0,6-150 ч. 3.Способ попп.1и2, отличающийся, тем, что в качестве углеродсодержащего материала используют природный графит или графитированный кокс. 4.Способ по пп.1-3, отличающийся тем, что, с целью повышения кристалличности, обработан-ный материал дополнительно подвергают термообработке до 6 в атмосфере газообразного фтора в течение 5-120 ч при давлении не менее 50 мм рт.ст.

, Зависимость между размерена формул)(природный графит:

Сравнительный пример. частиц и отношением F/С продуктов /(эмпирических фтор, 200 мм рт.ст,) Т а б л и ц а 2.

Ten/tofair oSpaSomKa npu-SffO C

.

Стечение fiOv 0,Sg в атмосфер фторл

(черный)(SfAMU)

3SO ЧЮfOO6t№

Температура,с

(001)

го

ГО fut,l.

(wo)

fo

ff

гбП

K.J

(Cif)n

ОёПЯЩММ гй (Cf)n

/

ч X.

г

5;

Ч

3fa 0fffffofoo

TfMfffpamypaiC

ЛШ)К-Р9нт внограмни

10

If

(90f) Фиг.г

(100)

fO

ze(f

ui.S

i9f гзо iSf Cij Энеръи/t с9язи,еУ

19S-29028jrгЯО

Cis свяли,tV fuz.S

ClfSbC-f

С в изб С-С (примеси)

Z80 .7

cent C-F

CtязA C-CfCzf (.стеживггИтрич.)

01Я31 С-С

(принеси)

3000 2000

.ro

ЮООШ650

ВвдноВое число. fH-

4000 3000 mo

woo700650

SonHOtoe число ,w-i каприбООс,120ч Получено при J75V, 600. С Температура, С lput.t2 Получено при 500С,120час Тепловая odoaffom 120V

5 10 15 20 20-50 неш 200-250неш ЦООнеш 20-50 MKU 200-250меш 20-50леш 200-250меш 00 неил

5вс

too нн pm:f,m. 200fifi.pni.cm.

150 fOOnfi fm.cm

x

ndnn.pm...- 4j

s

-A

йп

fOOftfi.pm cm 5:

- tuvnn.fiii I ;

;

Y ZOOfiMpm.cm ЮОпм pm.cm

f

50

. . cm. 200 MH fm. cm

350 100 ftM. ptn.cm

5 W /5 20 2в{) фиг. 14

500

SOO Температура, V фиг. /5

HX

13

fui.lS

9

11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3567618, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1983-11-30—Публикация

1978-02-03—Подача