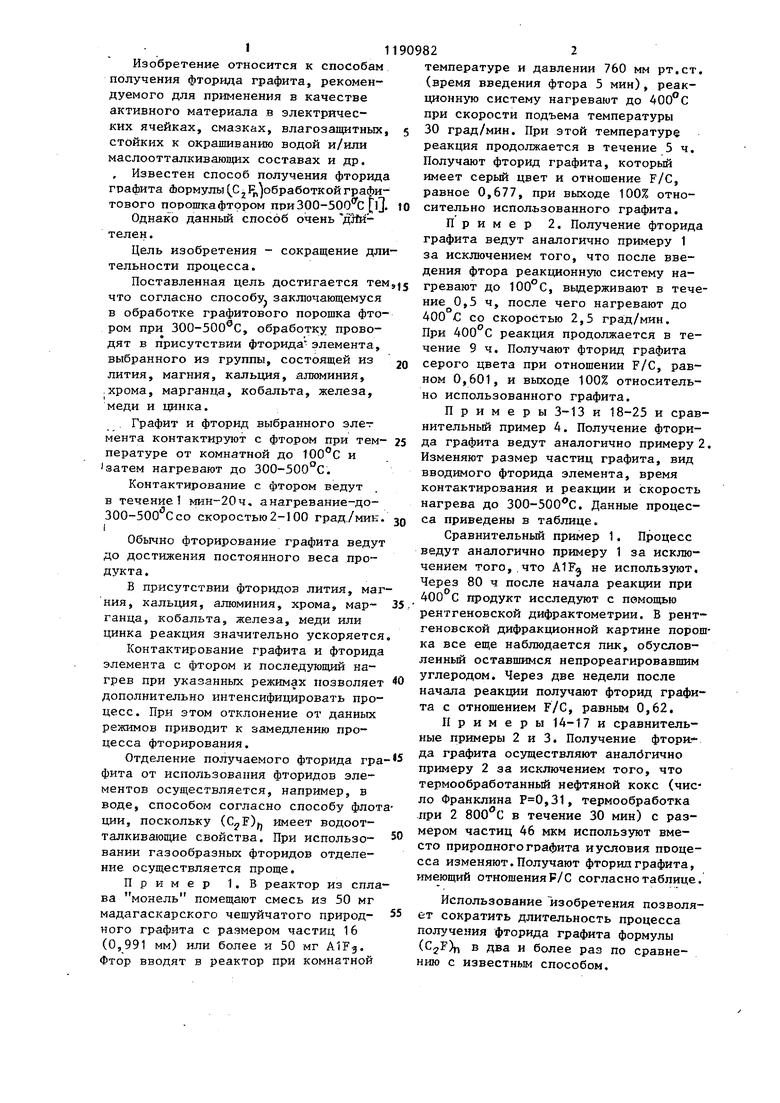

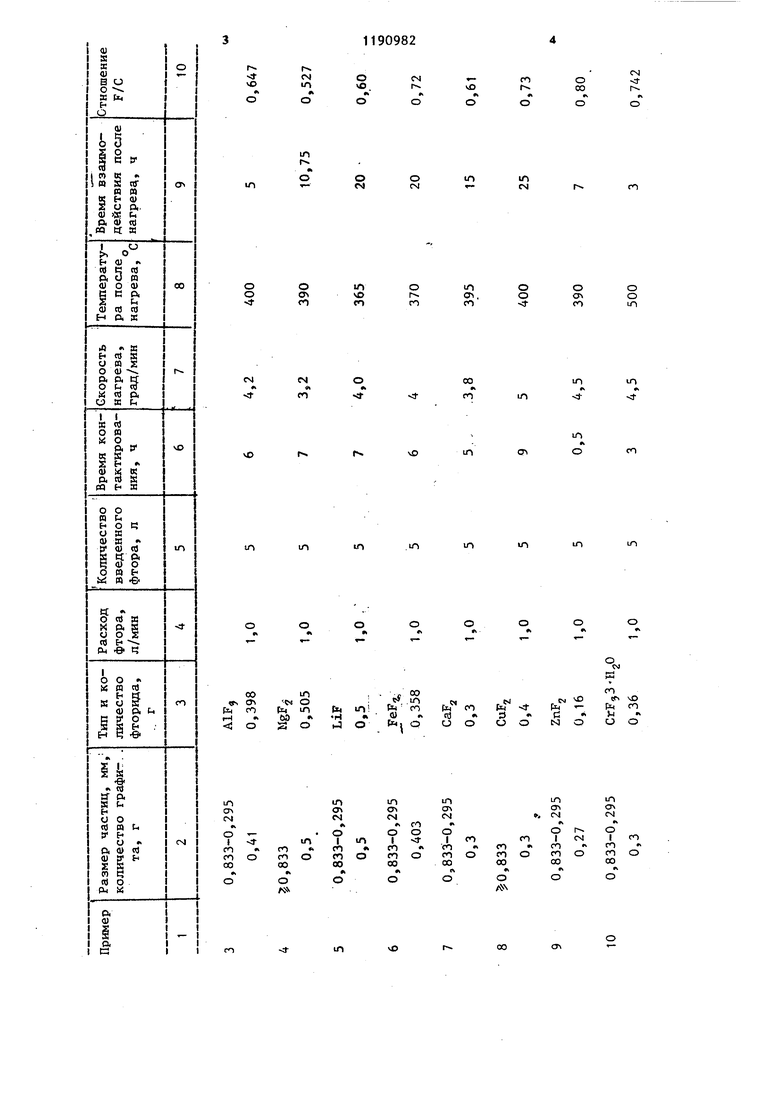

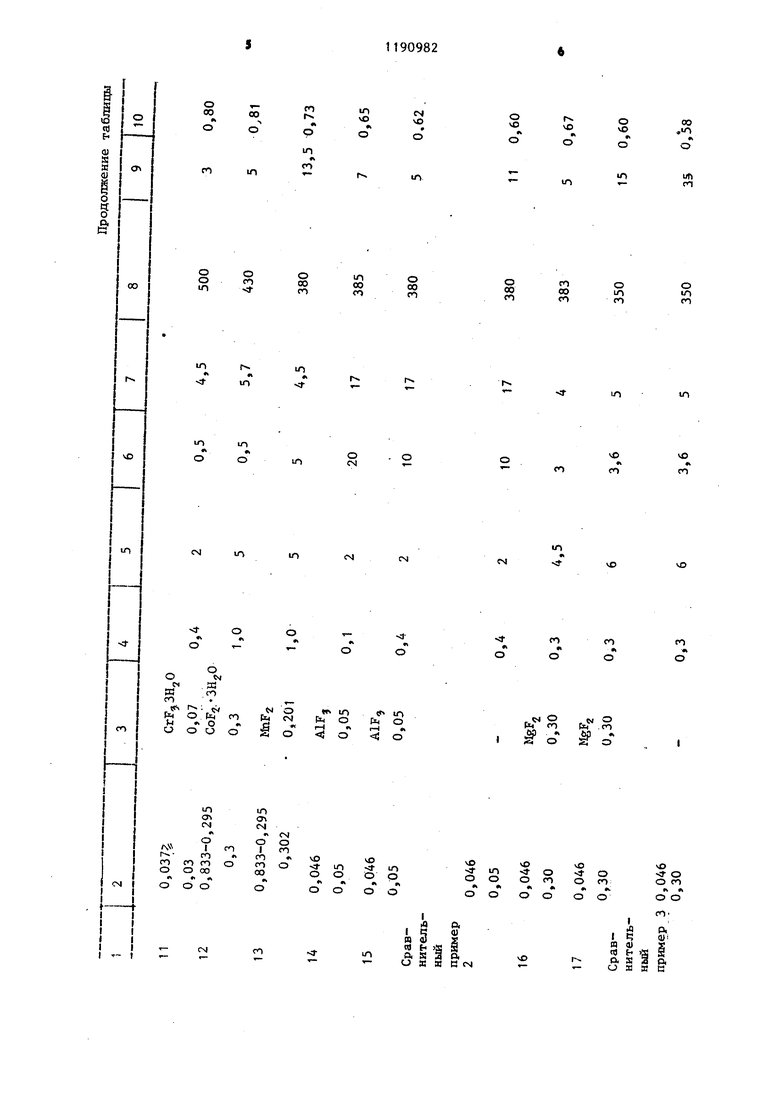

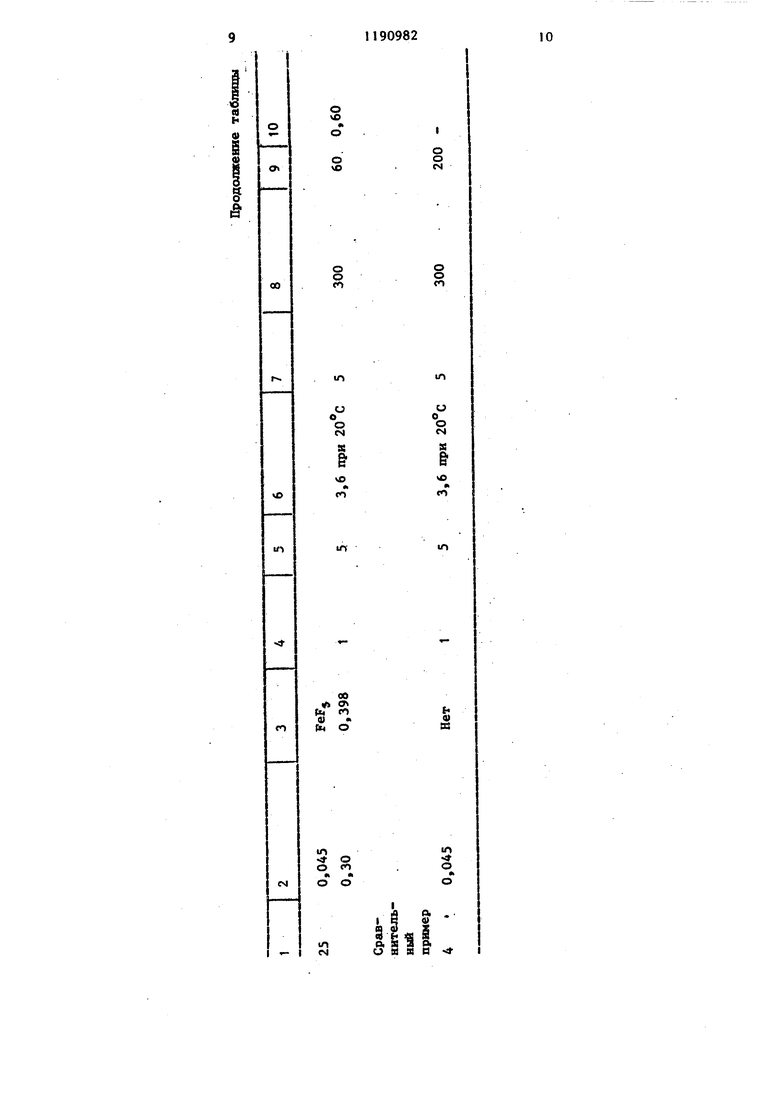

Изобретение относится к способам получения фторида графита, рекомендуемого для применения в качестве активного материала в электрических ячейках, смазках, влагозащитных стойких к окрашиванию водой и/или маслоотталкивающих составах и др. , Известен способ получения фторида графита (Ьормулы С Р обработкойграфи-тового пррошкафтором приЗОО-500 с Ij Однако данный способ оченьдШтелен. Цель изобретения - сокращение дли тельности процесса. Поставленная цель достигается тем что согласно способу, заключающемуся в обработке графитового порошка фтором при 300-500®С, обработку проводят в присутствии фторида элемента, выбранного из группы, состоящей из лития, магния, кальция, алюминия, .хрома, марганца, кобальта, железа, меди и цинка. Графит и фторид выбранного элет мента контактируют с фтором при температуре от комнатной до 100°С и затем нагревают до 300-500°С. Контактирование с фтором ведут в течение мин-20ч, анагревание-до300-500 С со скоростью 2-100 град./мик Обычно фторирование графита ведут до достижения постоянного веса продукта. В присутствии фторидов лития, маг ния, калыдия, алюминия, хрома, марганца, кобальта, железа, меди или цинка реакция значительно ускоряется Контактирование графита и фторида элемента с фтором и последующий нагрев при указанных режимах позволяет дополнительно интенсифицировать процесс. При этом отклонение от данных режимов приводит к замедлению процесса фторирования. Отделение получаемого фторида гра фита от использования фторидов элементов осуществляется, например, в воде, способом согласно способу флот ции, поскольку (Cj,F) имеет водоотталкивающие свойства. При использовании газообразных фторидов отделение осуществляется проще. Пример 1.В реактор из спла ва монель помещают смесь из 50 мг мадагаскарского чешуйчатого природного графита с размером частиц 16 (0,991 мм) или более и 50 мг AlFg. Фтор вводят в реактор при комнатной температуре и давлении 760 мм рт.ст. (время введения фтора 5 мин), реакционную систему нагревают до 400 С при скорости подъема температуры 30 град/мин. При этой температуре реакция продолжается в течение 5 ч. Получают фторид графита, который имеет серый цвет и отношение F/C, равное 0,677, при выходе 100% отно - - , - сительно использованного графита. пр и м е р 2. Получение фторида графита ведут аналогично примеру 1 за исключением того, что после введения фтора реакционную систему нагревают до 100°С, вьщерживают в течение 0,5 ч, после чего нагревают до 400 С со скоростью 2,5 град/мин. При 400 С реакция продолжается в течение 9 ч. Получают фторид графита серого цвета при отношении F/C, равном 0,601, и выходе 100% относительно использованного графита. Пример ыЗ-13и 18-25 и сравнительный пример 4. Получение фторида графита ведут аналогично примеру 2. Изменяют размер частиц графита, вид вводимого фторида элемента, время контактирования и реакции и скорость нагрева до 300-500 0. Данные процесса приведены в таблице. Сравнительный пример 1. Процесс ведут аналогично примеру 1 за исключением того,.что AIF не используют. Через ВО ч после начала реак1 гии при 400°С продукт исследуют с помощью рентгеновской дифрактометрии. В рентгеновской дифракционной картине порошка все еще наблюдается пик, обусповленньй оставшимся непрореагировавшим углеродом. Через две недели после начала реакции получают фторид графита с отношением F/C, равным 0,62, П р и м е р ы 14-17 и сравнительные примеры 2 и 3. Получение фтори да графита осуществляют аналбгично примеру 2 за исключением того, что термообработанный нефтяной кокс (число Франклина ,31, термообработка при 2 в течение 30 мин) с размером частиц 46 мкм используют вместо природного графита иусловия процесса изменяют. Получают фторид графита, имеющий отношенияF/C согласно таблице. Использование изобретения позволяет сократить длительность процесса получения фторида графита формулы () в два и более раз по сравнению с известным способом.

г.

N А

Сч1

п г

о со

чО г

м

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полифторуглерода | 1978 |

|

SU1058502A3 |

| Первичный химический источник тока | 1979 |

|

SU867333A3 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| Способ получения фтора | 1980 |

|

SU1303037A3 |

| Способ получения 1,1,1-трифтордихлорэтана и 1,1,1,2-тетрафторхлорэтана | 1988 |

|

SU1799375A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОРДИХЛОРЭТАНА И/ИЛИ 1,1,1,2-ТЕТРАФТОРХЛОРЭТАНА | 1990 |

|

RU2015956C1 |

| Способ получения 1,1,1-трифтордихлорэтана и/или 1,1,1,2-тетрафторхлорэтана | 1989 |

|

SU1817763A3 |

| Катализатор для фторирования металлов и их окислов | 1977 |

|

SU709162A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2594485C1 |

| Катализатор для очистки отходящих газов от окислов азота | 1974 |

|

SU660571A3 |

1. СПОСОБ ПОЛУЧЕНИЯ ФТОРВДА ГЕАФИТА формулы () , включаииций обработку графитового порошка фтором при 300-500с, отличающ и йс я тем, что, с целью сокращения длительности процесса, обработку проводят в присутствии фторида элемента, , выбранного из группы, состоящей из лития, магния, кальция, алюминия, хрома,марганца, кобальта, железа, меди и цинка. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что графит и фторид выбранного элемента контактирздат с фтором при температуре от комнатной до 100 С и затем нагревают до 300500°С. 3.Способ по п. 2, отличающийся тем, что контактирование I СО фтором ведут в течение 1 мин - 20 ч, а нагревание до 300-500 С со скоростью 2-100 град/мин.

ш

о «г

о о

sf о

I

л « а

см

еч

А РО

VO

ю

in

ш

о

1Л

1Л сч

см

о о SJш

о

о о

.

Оч го со

1Л

ю

1П

«ч

1Л

чГ

1Л

к

со

о

ел

1Л

in

in

.LO

о

оо

о

го г

00

00

ш

«ъ го

п

1Г|

о

о

о

О

СП

00

ю

si1Л

г

ю

«%

««

1П 4f

О

г

О VO

00

ЧО

VO .л

О

1Л

ит

Г) ел

о

го 00 го

о

о

00 го

1О го

1Л

го

ю

«t

о

1Л

1Л

in

л

VO

1

«k со

го

CvJ

in

in

iN

in

«

-

VO

VO

«ъ

о

ГО

со

со

1Г)

о

о : о

tf in

, мо

,N о

fe О

feго (х( .со

м«

сГ

яо

ш оч

in о

(М

см

А

см

«

о

о

о

го

го

го го

vO

«k

го го

о

-

1Л

о оо

оо

о

о

л

о о

CN

го

ЧО

vO

vO

vO

Г in

in о

- о

о

- о

о

чг о

о

о

го

о го

го

ъ А

о

о о

о

о о

го. ksI

, лр.

I чщ

Sd

ПО)2

а

п) я

.а Sа ft

vO

а S2 р,

о ж и в tM

о SBк и

о

vO

О VO

I

со

00

Ю

CJ

О

о es

vO

«I

со

vD

1Л

/

00

р.;

V

о

О

о еч

О

о со

«л

и о о «ч

со

«п

ь

0)

вв

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СИСТЕМА ПИТАНИЯ АВТОМОБИЛЯ НА СЖИЖЕННОМ ГАЗЕ | 2008 |

|

RU2384715C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-07—Публикация

1982-01-27—Подача