Изобретение относится к способам получения сырья для установки рифор- минга и дизельного топлива и может найти применение в нефтеперерабатывающей и углехимической промышленнос- тях.

Целью изобретения является снижение давления жидкофазной и парофаз- ной гидрогенизации с одновременным уменьшением расхода водорода.

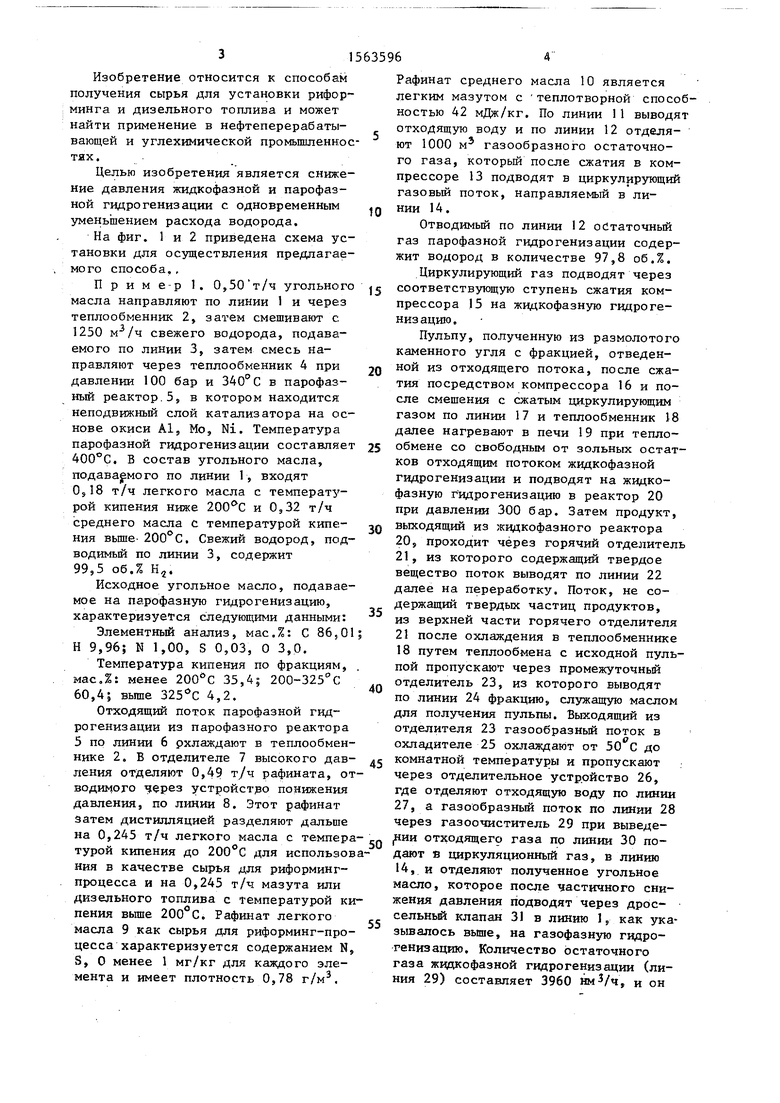

На фиг. 1 и 2 приведена схема установки для осуществления предлагаемого способа,,

Прим е-р 1. О,50 т/ч угольного масла направляют по линии 1 и через теплообменник 2, затем смешивают с 1250 м2/ч свежего водорода, подаваемого по линии 3} затем смесь направляют через теплообменник 4 при давлении 100 бар и 340°С в парофаэ- ный реактор 5, в котором находится неподвижный слой катализатора на основе окиси Al, Mo, Ni. Температура парофазной гидрогенизации составляет 400°С. В состав угольного масла, подаваемого по линии 1, входят 0518 т/ч легкого масла с температзг- рой кипения ниже 200аС и 0,32 т/ч среднего масла с температурой кипения выше- 200°С. Свежий водород, подводимый по линии 3, содержит 99,5 об.% Н2.

Исходное угольное масло, подаваемое на парофазную гидрогенизацию, характеризуется следующими данными:

Элементный анализ, мас.%: С 86,01 Н 9,96; К 1,00, S 0,03, О 3,0.

Температура кипения по фракциям, мас,%: менее 200°С 35,4; 200-325°С 60,4; выше 325дС 4,2.

Отходящий поток парофазной гидрогенизации из парофазного реактора 5 по линии 6 рхлаждают в теплообменнике 2. В отделителе 7 высокого давления отделяют 0,49 т/ч рафината, отводимого через устройство понижения давления, по линии 8. Этот рафинат затем дистилляцией разделяют дальше на 0,245 т/ч легкого масла с темпера турой кипения до 200°С для использовния в качестве сырья для риформинг- процесса и на 0,245 т/ч мазута или

с температурой кидизельного топлива пения выше 200°С. Рафинат легкого масла 9 как сырья для риформинг-про- цесса характеризуется содержанием N S, О менее 1 мг/кг для каждого элемента и имеет плотность 0,78 г/м3.

10

15

20

25

;

.

- „ а

635964

Рафинат среднего масла 10 является легким мазутом с теплотворной способностью 42 мДж/кг. По линии 11 выводят отходящую воду и по линии 12 отделяют 1000 м5 газообразного остаточного газа, который после сжатия в компрессоре 13 подводят в циркулирующий газовый поток, направляемый в линии 14.

Отводимый по линии 12 остаточный газ парофазной гидрогенизации содержит водород в количестве 97,8 об.%.

Циркулирующий газ подводят через соответствующую ступень сжатия компрессора 15 на жидкофазную гидрогенизацию.

Пульпу, полученную из размолотого каменного угля с фракцией, отведенной из отходящего потока, после сжатия посредством компрессора 16 и после смешения с сжатым циркулирующим газом по линии 17 и теплообменник 18 далее нагревают в печи 19 при теплообмене со свободным от зольных остатков отходящим потоком жидкофазной гидрогенизации и подводят на жидко- фазную гидрогенизацию в реактор 20 при давлении 300 бар. Затем продукт, выходящий из жидкофазного реактора

20,проходит через горячий отделитель

21,из которого содержащий твердое вещество поток выводят по линии 22 далее на переработку. Поток, не содержащий твердых частиц продуктов, из верхней части горячего отделителя 21 после охлаждения в теплообменнике 18 путем теплообмена с исходной пульпой пропускают через промежуточный отделитель 23, из которого выводят

по линии 24 фракцию, служащую маслом для получения пульпы. Выходящий из отделителя 23 газообразный поток в охладителе 25 охлаждают от 50 С до комнатной температуры и пропускают через отделительное устройство 26, где отделяют отходящую воду по линии 27, а газообразный поток по линии 28 через газоочиститель 29 при выведе- ,нии отходящего газа по линии 30 подают в циркуляционный газ, в линию 14, и отделяют полученное угольное масло, которое после частичного снижения давления подводят через дроссельный клапан 31 в линию 1, как указывалось выше, на газофазную гидрогенизацию. Количество остаточного газа жидкофазной гидрогенизации (линия 29) составляет 3960 нм3/ч, и он

30

35

40

45

55

содержит следующие компоненты, об.%: hf 80,5, С,, С2, (3, С4 16,0; СО, С02 2,5; N7 1,0; H2S, NH3 - следы. Количество потока 14 составляет 4 647 м /ч, а потока 30 313 .

Пример2. На фиг. 2 введены обозначения: 30 - линия потока отходящего газа высокого давления для регулирования парциального давления водорода (отводимый поток); 32 - линия для подачи охлаждающего газа из циркуляционной системы жидкофаз- ной гидрогенизации к парофазному реактору; 33 - линия для отработанного газа парофазной гидрогенизации; 34 - компрессор для циркулирующего газа парофазной гидрогенизации; 35 - линия охлаждающего газа парофазной гид ро гениз ации.

Температура жидкофазной гидрогенизации составляет 480 С, а парофазной гидрогенизации 400°С, давление парофазной гидрогенизации 200 бар.

Сырье (линия 1) составляет 50 т/ч и содержит 18 т/ч легкого масла с пределами кипения ниже 200 С и 32 т/ч среднего масла, имеющего пределы кипения выше 200&С.

Свежий водород (линия 3) 126700 нм3/ч(99,5% Н2 по объему).

Циркулирующий газ газовой фазы (линия 33) 41700 Нм3/ч (97,8% Ег по объему).

Отходящий газ газовой фазы (линия 12) 105000 нмЗ/ч (97,8% Н2 по объему).

Водород в сырьевой газовой фазе 50000 нм3/ч (99,0% К7 по объему).

Охлаждающий газ в газовой фазе (линия 35) 118400 нм3/ч (99,0% Н2 по объему).

Очищенное масло (линия 8) (пределы кипения выше 200 С) 49,0 т/ч.

Гидрогенизирующий отходящий газ в жидкой фазе (линия 29) 31300 (80,5% К по объему; С,, С, С3, Cf 16,0% по объему; СО, Ср 2,5% по объему; N 1,0% по объему; Нг8, NH, следы).

Очищенное легкое масло (линия 9) имеет пределы кипения ниже 185 С, получают по 24,5 т/ч. Это масло удовлетворяет по качеству сырью для риформинг-установки и имеет азота менее 1 ррт, а плотность 0,78 г/м3.

Охлаждающий газ из циркуляционной системы жидкофазной гидрогенизации подают в реактор 5 (по линии 32)

только в случаях необходимости. Поэтому при нормальных условиях количество этого газа составляет 0. Состав этого потока газа в основном соответствует составу водородсодержащего газа в контуре жидкофазной гидрогенизации с 85 об.% водорода.

Упомянутый поток линии 30 (отводиQ мый газ) составляет согласно схеме примера 2 31300 нмэ/ч. Его состав соответствует составу потока линии 29, содержащего 80,5 об.% водорода. Остальную часть составляют инертные

5 и органические газы.

Поток линии 14, складывающийся из потоков линий 29 и 12 за вычетом потока линии 30,- содержит водород в количестве 85 об.%. Состав потоков

0 линий 29 и 30 идентичен.

В количественном отношении поток линии 14 составляет 470000 нмэ/ч, поток линии 12 105000 нм3/ч и поток линии 30 31000 нм3/ч. Отсюда вычисляют

5 расход для потока линии 29 396000 нм3/ч.

Подвергающееся газофазной гидрогенизации сырое угольное масло сначала предварительно подогревают в теп0 лообменнике 2 в противотоке с выходящими из реактора газовой фазы 5 продуктами. Подобное использование тепла означает улучшение термического КПД. Окончательный нагрев вместе с гидрогенизирующим водородом из линии 5 производят в нагревателе 4 до необходимой на входе реактора парофазной гидрогенизации 5 температуры, равной 385°С.

0

Формула изобретения

1. Способ получения сырья для установки риформинга и дизельного

5 топлива из каменного угля путем жидкофазной гидрогенизации суспензии каменного угля в растворителе при повышенных температуре и давлении в среде циркулирующего водорода, по0 следующего разделения продуктов жидкофазной гидрогенизации с выделением парогазового потока и зольного остатка, охлаждения парогазового потока, выделения из него растворителя и цес левого масла, смешения последнего с водородом, нагрева и подачи на па- рофазную гидрогенизацию, разделения продуктов парофазной гидрогенизации с получением целевых продуктов, воды

5

и водородсодержащего газа и подачи его в систему циркулирующего водорода, отличающийся тем что, с целью снижения давления и расхода водорода, жидкофазную гидрогенизацию проводят при давлении 300 бар парофазную - при давлении 100-200 бар общее количество водорода на процесс подают на парофазную гидрогенизацию, при этом на парофазную гидрогенизацию подают в качестве водорода очищенный в основном от , аммиака, сероводорода, СО, C0,j и Сt-C4-углеводородов циркулирующий водород в смеси со свежим подпиточным водородом, взятым в количестве 2500 нм /т масла, и в систему циркулирующего водорода жид- кофазной гидрогенизации подают фракцию, оставшуюся после отделения целевых продуктов и воды от продуктов па- рофазной гидрогенизации после промежуточного сжатия до давления жидко- фазной гидрогенизации.

2. Способ по п. 1, о т л и ч а- ю щ и и с я тем, что общий поток свежено водорода разделяют на два потока, из которых первый поток смешивают с сырьем, поступающим на парофазную гидрогенизацию, а второй по-

ток используют как охлаждающий газ при парофазной гидрогенизации.

3.Способ по п. 1, отличающий с я тем, что часть циркулирующего водородсодержащего газа жид- кофазной гидрогенизации используют как охлаждающий газ при парофазной гидро гениз ации.

4.Способ по п. 1, отличающийся тем, что часть охлажденного отработанного водородсодержащего газа после парофазной гидрогенизации циркулируют как охлаждающий газ на парофазную Гидрогенизацию

5.Способ по п. 1, отличающийся тем, что продукты парофазной гидрогенизации охлаждают при теплообмене с маслом, подаваемым на парофазную гидрогенизацию.

6.Способ по п. 1, отличающийся тем, что циркулирующий водородсодержащий газ жидкофазной гидрогенизации совместно с суспензией угля в растворителе нагревают теплообменом с парогазовым потоком жидкофазной гидрогенизации.

Приоритет по пунктам:

04.08.84- по пп. 1 и 6;

04.05.85- по пп, 2-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидких продуктов из углеродсодержащих материалов | 1988 |

|

SU1836408A3 |

| Способ переработки жидких продуктов полукоксования углеводородсодержащего сырья | 1989 |

|

SU1766265A3 |

| Способ гидрирующей конверсии смеси остаточных масел и очищенного шлама | 1988 |

|

SU1739853A3 |

| Способ переработки бензиновых фракций | 1985 |

|

SU1433418A3 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДЕПОЛИМЕРИЗАЦИИ ВТОРИЧНЫХ ПЛАСТМАСС И ПЛАСТМАССОВЫХ ОТХОДОВ | 1995 |

|

RU2174530C2 |

| Способ получения бензина | 1983 |

|

SU1172452A3 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ПЛАСТМАССОВЫХ ВТОРИЧНЫХ МАТЕРИАЛОВ ИЛИ ОТХОДОВ | 1995 |

|

RU2151163C1 |

| Клапан уменьшения высокого давления | 1986 |

|

SU1727538A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

Изобретение касается жидких углеводородных смесей, в частности способа получения сырья для установки риформинга и дизельного топлива, что может быть использовано в углехимии и нефтепереработке. Процесс ведут жидкофазной гидрогенизацией суспензии каменного угля в растворителе при повышенной температуре и давлении 300 бар в среде циркулирующего водорода. Полученные продукты разделяют с выделением парогазового потока и зольного остатка. Парогазовый поток охлаждают и выделяют из него растворитель и целевое масло. Последнее смешивают с H2, нагревают и подают на парофазную гидрогенизацию, которую проводят при давлении 100 - 200 бар. Полученные продукты разделяют с получением целевых продуктов, H2O и H2-содержащего газа, который подают в систему циркулирующего водорода. При этом на парофазную гидрогенизацию подают смесь свежего подпиточного водорода в количестве 2500 нм3/т масла и циркулирующего водорода, очищенного от H2O, NH3, H2S, CO, CO2 и C1-C4-углеводородов, а на жидкофазную гидрогенизацию подают фракцию, оставшуюся после отделения целевых продуктов и воды от продуктов парофазной гидрогенизации после промежуточного сжатия до давления 300 бар. Для предпочтительного осуществления способа необходимо: а) общий поток свежего водорода разделить на два потока, из которых первый смешать с сырьем, поступающим на парофазную гидрогенизацию, а второй использовать как охлаждающий газ при парофазной гидрогенизации

б) часть циркулирующего H2-содержащего газа жидкофазной гидрогенизации использовать как охлаждающий газ при парофазной гидрогенизации

в) часть охлажденного отработанного H2-содержащего газа с парофазной гидрогенизации циркулировать как охлаждающий газ на парофазную гидрогенизацию

г) продукты гидрогенизации охлаждать при теплообмене с маслом, подаваемым на парофазную гидрогенизацию

д) циркулирующий H2-содержащий газ жидкофазной гидрогенизации вместе с суспензией угля в растворителе нагревать теплообменом с парогазовым потоком жидкофазной гидрогенизации. Способ позволяет снизить давление жидкофазной и парофазной гидрогенизации на 50 - 200 бар и уменьшить расход водорода. 5 з.п. ф-лы, 2 ил.

| Кричко А.А | |||

| Нетопливное использование углей | |||

| -М.: Недра, 1978, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Двухканальный фазовый компаратор | 1980 |

|

SU900214A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1990-05-07—Публикация

1985-08-02—Подача