Изобретение относится к волочильному производству и может быть использовано для получениямикропроволоки из различных металлов и сплавов.

При получении микропроволоки в современном производстве используются волоки и устройства разной конструкции.

Известна составная волока для воочения проволоки, включающая внутенний элемент, выполненный в основном из алмаза или нитрида бора кристаллической структуры; несущий элемент, состоящий, главным образом, из карбида вольфрама, карбиа титана со связующим, в качестве которого используют кобальт, никель или й(елезо, при этом внутренНИИ и несущий элементы соединены между собой при высокой температуре и под высоким давлением. Составная волока устанавливается в одном или нескольких опорных кольцах, благодаря чему волока может выдерживать сжимающее усилие ij .

Хотя такое рещение и позволяет в какой-то мере повысить степень еформации за проход, снизить усиия волочения, но оно является только частичным решением проблемы, так как в основе использует принцип волочения металла через волоку. Кроме того, отмечаются большие затраты на силы трения и обрьлвность процесса, высокая трудоемкость изго1..3ления микропроволоки из-за малых степеней деформации за проход, сложность изготовления инструмента (волоки).

Известно устройство для волочения икропроволоки,включающее корпус с закрепленной в нем волокой, состоящей из двух частей, установленных с возможностью возвратно-поступательных перемещений и ступенчатой регулировки зазора 2 .

Волочение микропроволоки этим стройством осуществляется при одновременном закручивании, протягиваНИИ заготовки между двумя планками, совершающими друг относительно друга возвратно-поступательное движение. Ход (S) движения плашек, обеспечивающий получение круглого сечения, зависит от диаметра заготовки и определяется неравенством

,

где d - исходный диаметр заготовки.

Недостатками известного устройства являются постоянная величина хода плашек, что вызывает трудности в получении микропроволоки из разных по диаметру заготовок, так как

с увеличением степени деформации увеличивается величина закручивания микропроволоки в рабочей зоне волоки, что может привести к ее разрушению, а недостаточный ход плашек не позволяет формировать окончательный круглый профиль заготовки; трудности синхронизации возвратно-поступательного перемещения плашек составной волоки.

Цель изобретения - регулировка амплитуды и синхронизации возвратнопоступательных движений частей волоки, увеличение скорости волочения,

Цель достигается тем, что устройство, включающее корпус с закрепленной на нем волокой, состоящей из двух частей, установленных с возможностью возвратно-поступательных перемещений и ступенчатой регули1ровки зазора,, снабжено механизмом регулировки возвратно-поступательных перемещений, выполненным в виде составного вала с бандажами и с возможностью упругого поперечного перемещения его частей друг относительно друга по плоскости их состыковки, причем угол наклона этой плоскост:и к оси вала составляет 15-75 ,

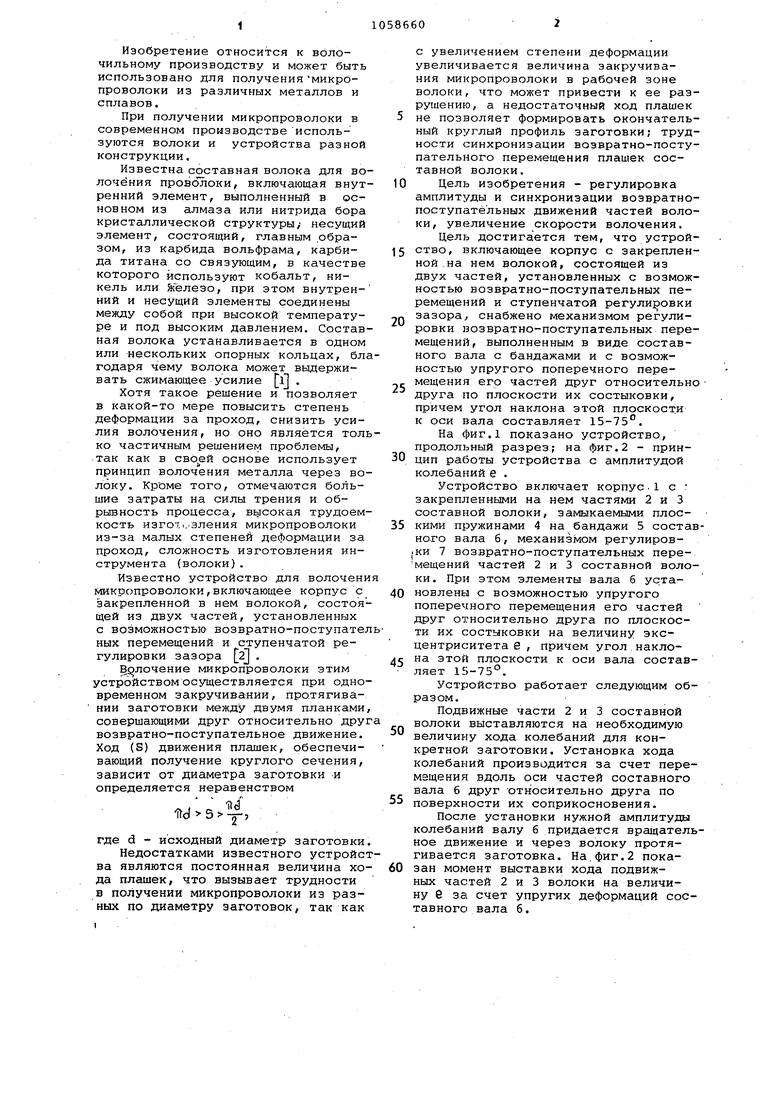

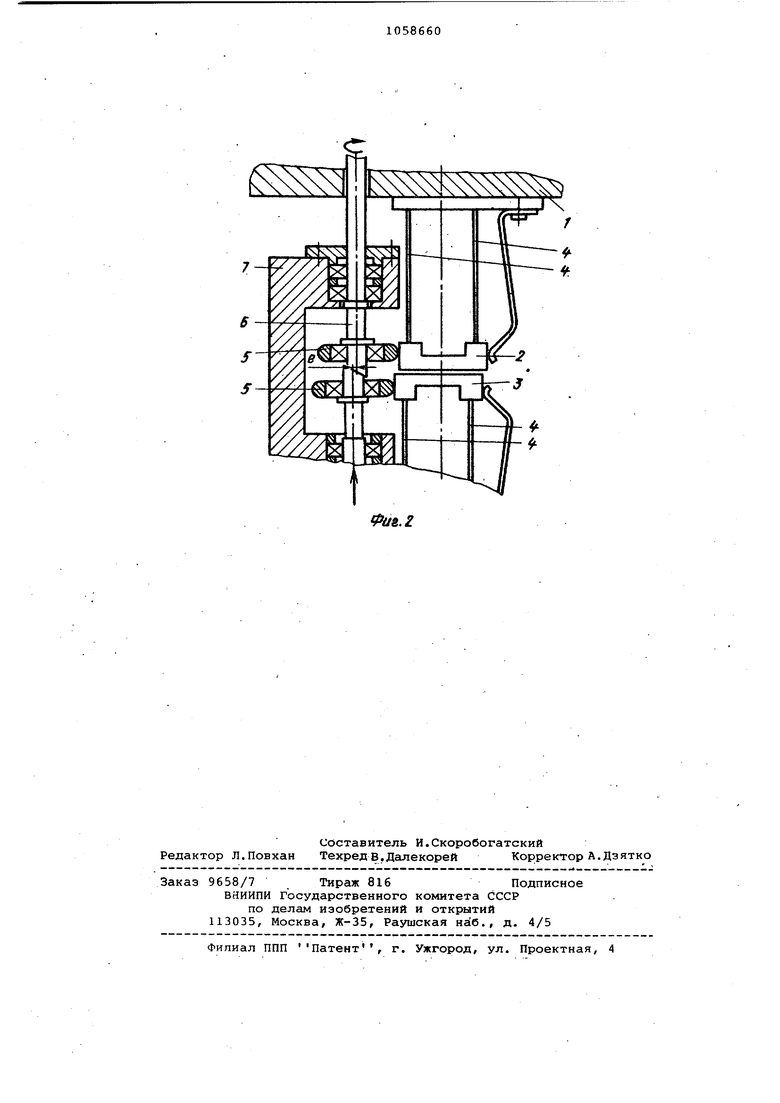

На фиг,1 показано устройство, продольный разрез; на фиг.2 - принцип работы устройства с амплитудой колебаний е .

Устройство включает корпус.1 с закрепленными на нем частями 2 и 3 составной волоки, замыкаемыми плоскими пружинами 4 на бандажи 5 составного вала 6, механизмом регулиров.ки 7 возвратно-поступательных перемещений частей 2 и 3 составной волоки. При этом элементы вала 6 установлены с возможностью упругого поперечного перемещения его частей друг относительно друга по плоскости их состыковки на величину эксцентриситета е , причем угол наклона этой плоскости к оси вала составляет 15-75°.

Устройство работает следующим образом.

Подвижные части 2 и 3 составной волоки выставляются на необходимую величину хода колебаний для конкретной заготовки. Установка хода колебаний производится за счет перемещения вдоль оси частей составного вала 6 друг относительно друга по поверхности их соприкосновения.

После установки нужной амплитуды колебаний валу 6 придается вращательное движение и через волоку протягивается заготовка. На.фиг.2 показан момент выставки хода подвижных частей 2 и 3 волоки на величину G за счет упругих деформаций составного вала 6.

Фи&.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения микропроволоки и устройство для его осуществления | 1979 |

|

SU1058657A1 |

| Способ волочения микропроволоки и устройство для его осуществления | 1979 |

|

SU1058658A1 |

| Устройство для волочения микропроволоки | 1980 |

|

SU1066691A2 |

| Устройство для волочения микропроволоки | 1980 |

|

SU1058663A1 |

| СПОСОБ ОБРАБОТКИ МИКРОВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081717C1 |

| Устройство для волочения микропроволоки | 1980 |

|

SU1058659A1 |

| Устройство для деформации микропроволоки | 1987 |

|

SU1650305A1 |

| Устройство для прокатки | 1983 |

|

SU1132406A1 |

| Устройство для волочения микропроволоки | 1980 |

|

SU1058662A1 |

| Способ волочения микропроволоки и устройство для его осуществления | 1978 |

|

SU1061875A1 |

УСТРОЙСТВО .ЦЛЯ ВОЛОЧЕНИЯ МИКРОПРОВОЛОКИ, включающее корпус с закрепленной на нем. волокой, состоящей из двух частей, установлен- ных с возможностью возвратно-поступательных перемещений и ступенчатой регулировки зазора, отличающееся тем,- что, с целью регулировки амплитуды и синхронизации колебательных движений частей волоки, устройство снабжено механизмом регулировки возвратно-поступател льных перемещений, выполненным в виде составного вала с бандажами и с возможностью упругого поперечного перемещения его частей друг относительно друга по плоскости их состыковки, причем угол наклона этой плоскости к оси вала составляет 15-75°. (Л ел Об а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ СОДЕРЖАНИЯ ДОМАШНИХ СЕВЕРНЫХ ОЛЕНЕЙ | 2016 |

|

RU2641072C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-07—Публикация

1980-04-03—Подача