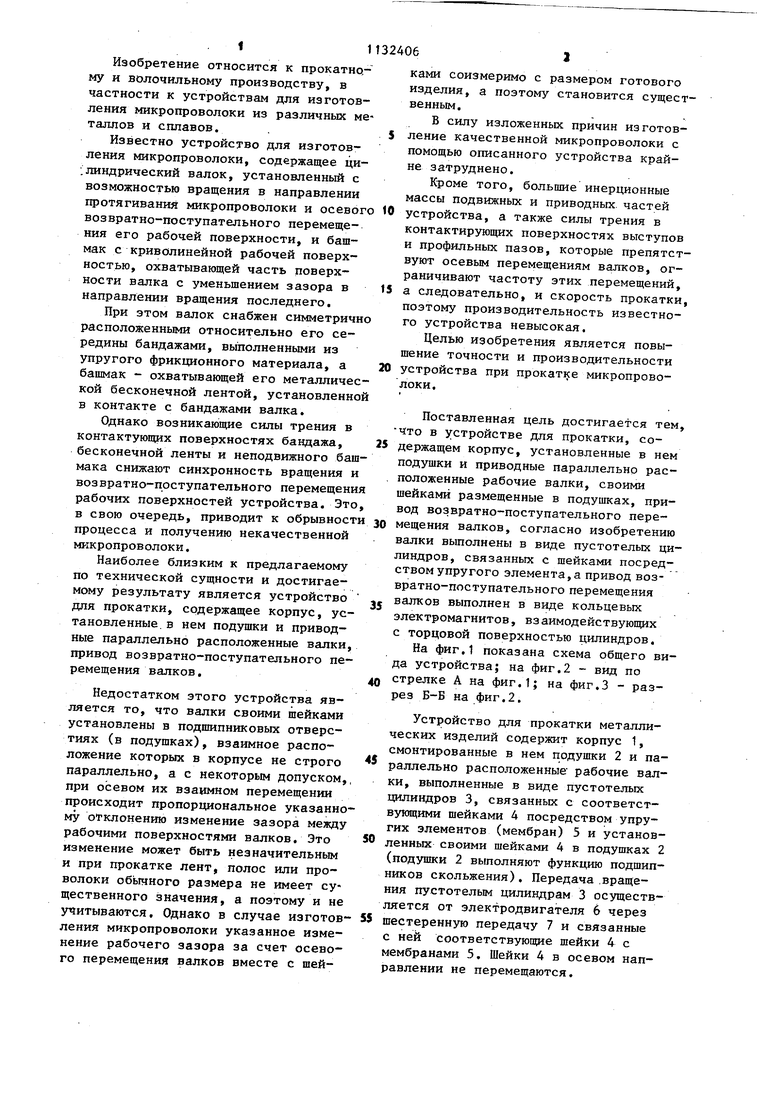

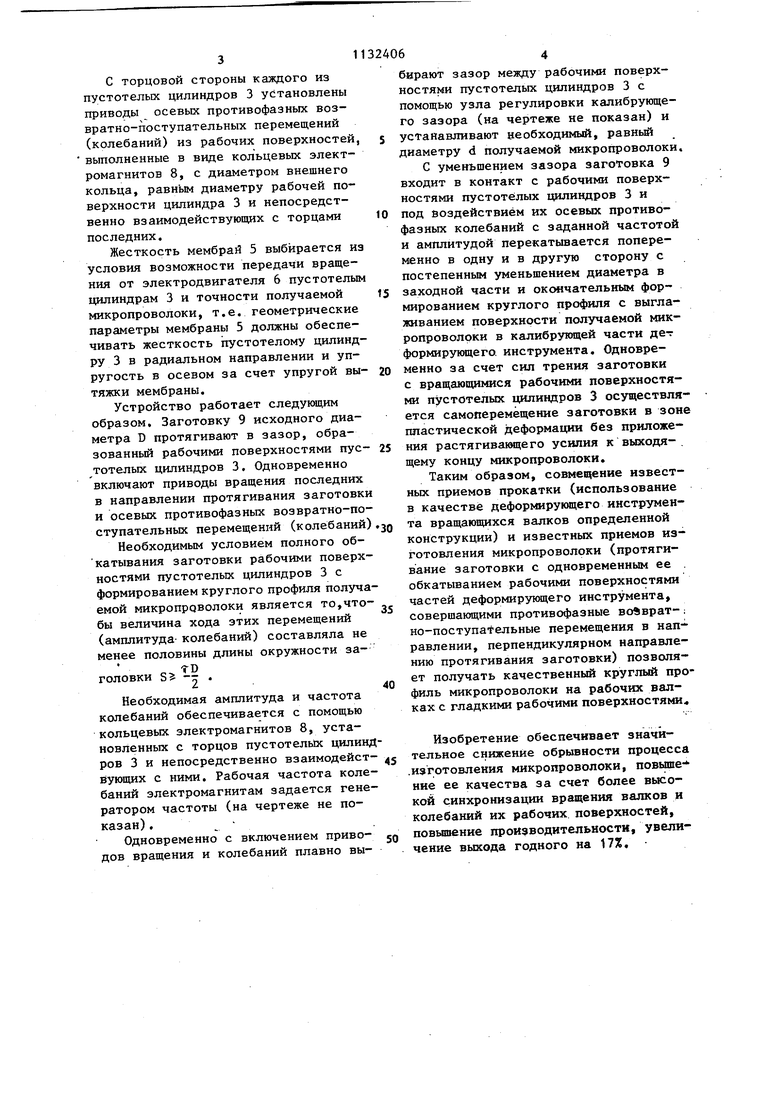

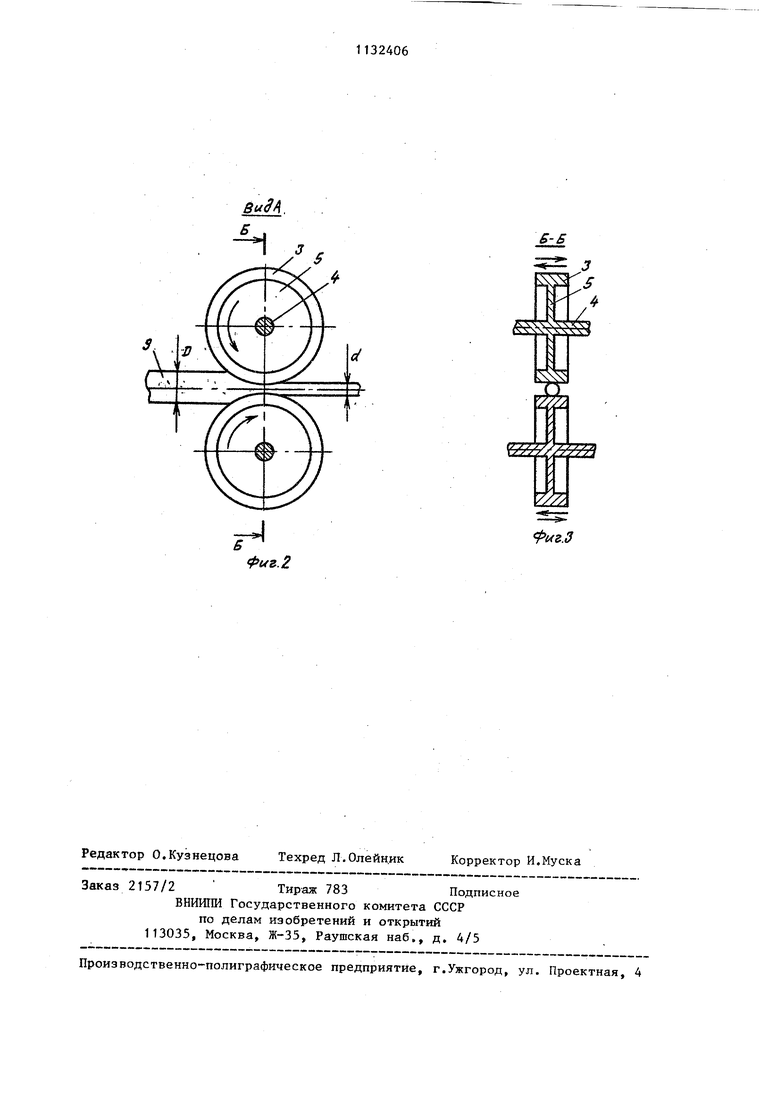

f Изобретение относится к прокатно,му и волочильному производству, в частности к устройствам для изготовления микропроволоки из различных ме таллов и сплавов. Известно устройство для изготовления микропроволоки, содержащее ци1линдрический валок, установленный с возможностью вращения в направлении протягивания микропроволоки и осевог возвратно-поступательного перемещения его рабочей поверхности, и башмак с криволинейной рабочей поверхностью, охватывающей часть поверхности валка с уменьшением зазора в направлении вращения последнего. При этом валок снабжен симметричн расположенными относительно его середины бандажами, выполненными из упругого фрикционного материала, а башмак - охватывающей его металличес кой бесконечной лентой, установленно в контакте с бандажами валка. Однако возникающие силы трения в контактующих поверхностях бандажа, бесконечной ленты и неподвижного баш мака снижают синхронность вращения и возвратно-поступательного перемещени рабочих поверхностей устройства. Это в свою очередь, приводит к обрывност процесса и получению некачественной мккропроволоки. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для прокатки, содержащее корпус, установленные, в нем подущки и приводные параллельно расположенные валки, привод возвратно-поступательного перемещения валков. Недостатком этого устройства является то, что валки своими шейками установлены в подшипниковых отверстиях (в подушках), взаимное расположение которых в корпусе не строго параллельно, а с некоторым допуском, при осевом их взаимном перемещении происходит пропорциональное указанно му отклонению изменение зазора между рабочими поверхностями валков. Это изменение может быть незначительным и при прокатке лент, полос или проволоки обьганого размера не имеет существенного значения, а поэтому и не учитываются. Однако в случае изготов ления микропроволоки указанное изменение рабочего зазора за счет осевого перемещения валков вместе с шей6ками соизмеримо с размером готового изделия, а поэтому становится существенным. В силу изложенных причин изготовление качественной микропроволоки с помощью описанного устройства крайне затруднено. Кроме того, большие инерционные массы подвижных и приводных частей устройства, а также силы трения в контактирующих поверхностях выступов и профильных пазов, которые препятствуют осевым перемещениям валков, ограничивают частоту этих перемещений, а следовательно, и скорость прокатки, поэтому производительность известного устройства невысокая. Целью изобретения является повышение точности и производительности устройства при прокатке микропроволоки. Поставленная цель достигается тем, что в устройстве для прокатки, содержащем корпус, установленные в нем подушки и приводные параллельно расположенные рабочие валки, своими шейками размещенные в подушках, привод возвратно-поступательного перемещения валков, согласно изобретению валки выполнены в виде пустотелых цилиндров, связанных с шейками посредством упругого элемента,а привод возвратно-поступательного перемещения валков выполнен в виде кольцевых электромагнитов, вз аимодействующих с торцовой поверхностью цилиндров. На фиг.1 показана схема общего вида устройства; на фиг.2 - вид по стрелке А на фиг.1; на фиг.З - разрез Б-Б на фиг.2. Устройство для прокатки металлических изделий содержит корпус 1, смонтированные в нем подушки 2 и параллельно расположенные рабочие валки, выполненные в виде пустотелых цилиндров 3, связанных с соответствующими шейками 4 посредством упругих элементов (мембран) 5 и установленных своими шейками 4 в подушках 2 (подущки 2 выполняют функцию подшипников скольжения). Передача .вращения пустотелым цилиндрам 3 осуществляется от электродвигателя 6 через шестеренную передачу 7 и связанные с ней соответствующие шейки 4 с мембранами 5. Шейки 4 в осевом направлении не перемещаются.

С торцовой стороны каждого из пустотелых цилиндров 3 установлены приводы осевых противофазных возвратно-поступательных перемещений (колебаний) из рабочих поверхностей, s выполненные в виде кольцевых электромагнитов 8, с диаметром внешнего кольца, равнь1м диаметру рабочей поверхности цилиндра 3 и непосредственно взаимодействующих с торцами 10 последних.

Жесткость мембрай 5 выбирается из условия возможности передачи вращения от электродвигателя 6 пустотелым цилиндрам 3 и точности получаемой 15 микропроволоки, т.е. геометрические параметры мембраны 5 должны обеспечивать жесткость пустотелому цилиндру 3 в радиальном направлении и упругость в осевом за счет упругой вы- 20 тяжки мембраны.

Устройство работает следующим образом. Заготовку 9 исходного диаметра D протягивают в зазор, образованный рабочими поверхностями пус- 25 тотелых цилиндров 3. Одновременно включают приводы вращения последних в направлении протягивания заготовки и осевых противофазных возвратно-поступательных перемещений (колебаний).JQ

Необходимым условием полного обкатывания заготовки рабочими поверхностями пустотелых цилиндров 3 с формированием круглого профиля получаемой микропроволоки является то,что- , бы величина хода этих перемещений (амплитуда- колебаний) составляла не менее половины длины окружности зао fD ГОЛОВКИ S -г .

40

Необходимая амплитуда и частота

колебаний обеспечивается с помощью кольцевых электромагнитов 8, установленных с торцов пустотелых цилиндров 3 и непосредственно взаимодейст- j вующих с ними. Рабочая частота колебаний электромагнитам задается генератором частоты (на чертеже не показан) .

Одновременно с включением приво- JQ дов вращения и колебаний плавно выбирают зазор между рабочими поверхностями пустотелых цилиндров 3 с помощью узла регулировки калибрующего зазора (на чертеже не показан) и устанавливают необходимый, равньй диаметру d получаемой микропроволоки

С уменьшением зазора заготовка 9 входит в контакт с рабочими поверхностями пустотелых цилиндров 3 и под воздействием их осевых противофазных колебаний с заданной частотой и амплитудой перекатывается попеременно в одну и в другую сторону с постепенным уменьшением диаметра в заходной части и окончательным формированием круглого профиля с выглаживанием поверхности получаемой микропроволрки в калибрующей части дет формирующего, инструмента. Одновременно за счет сил трения заготовки с вращающимися рабочими поверхностями пустотелых цилиндров 3 осуществляется самоперемещение заготовки в зон пластической деформации без приложения растягивающего усилия квыходящему концу микропроволоки.

Таким образом, совмещение известных приемов прокатки (использование в качестве деформирующего инструмента вращающихся валков определенной конструкции) и известных приемов изготовления микропроволоки (протягивание заготовки с одновременным ее . обкатыванием рабочими поверхностями частей деформирующего инструмента, совершающими противофазные возврат-; но-поступательные перемещения в нап--равлении, перпендикулярном направлению протягивания заготовки) позволяет получать качественный круглый профиль микропроволоки на рабочих валках с гладкими рабочими поверхностями.

Изобретение обеспечивает значительное снижение обрывности процесса .изготовления микропроволоки, повыше- ние ее качества за счет более высокой. синхронизации вргицения валков и колебаний их рабочих поверхностей, повышение производительности, увеличение выхода годного на 17%.

В-Б

.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической коррекции межвалкового зазора прокатной клети | 1982 |

|

SU1049131A1 |

| Устройство для волочения микропроволоки | 1980 |

|

SU1058660A1 |

| Устройство стопорения барабана с валком в клети | 1981 |

|

SU995928A1 |

| Прокатная клеть | 1978 |

|

SU685370A1 |

| Узел консольного валка прокатного стана | 1982 |

|

SU1034801A1 |

| Предварительно напряженная прокатная клеть с двумя многовалковыми калибрами | 1982 |

|

SU1135505A1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| Прокатная клеть | 1984 |

|

SU1178514A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОЙ РЕГУЛИРОВКИ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1993 |

|

RU2066576C1 |

УСТРОЙСТВО ДЛЯ ПРОКАТКИ, содержащее корпус, установленные в нем подушки и приводные параллельно расположенные рабочие валки, своими -чшейками размещенные в подушках, привод возвратно-поступательного перемещения валков, о.тличающее с я тем, что, с целью повышения точности и производительности при прокатке микропроволоки, валки выполнены в виде пустотелых цилиндров, связанных с шейками посредством упругого элемента, а привод возвратнопоступательного перемещения валков в виде кольцевых электромагнитов, взаимодействующих с торцовой кольцевой поверхностью упомянутых цилиндров.

Авторы

Даты

1986-02-15—Публикация

1983-02-23—Подача