ffffOJtou/oSvffji jff/fo I ffcfffffffffff /fffmf/ft/a

yi

CSffjff ov u/ffg

ЭО

4 vj

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 2014 |

|

RU2560900C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| Способ упрочнения металлических деталей | 1980 |

|

SU922162A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| Способ упрощения деталей поверхностным пластическим деформированием | 1985 |

|

SU1400862A2 |

| Способ снижения остаточных напряжений в конструкциях | 1985 |

|

SU1328119A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2265213C1 |

СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ даТАЛЕЙ, включающий терми- ческую обработку, предварительное нагружение и последующий поверхностный наклеп, отличающийся тем, что, с целью расишрения технологических возможностей способа при обработке тонкостенных сварных соединений, преимущественно из сталей аустенитного класса, предварительное нагружение осуществляют растяжением поперек сварного шва при комнатной температуре до получения и области шва остаточной пластической деформации 5-16%. (Л

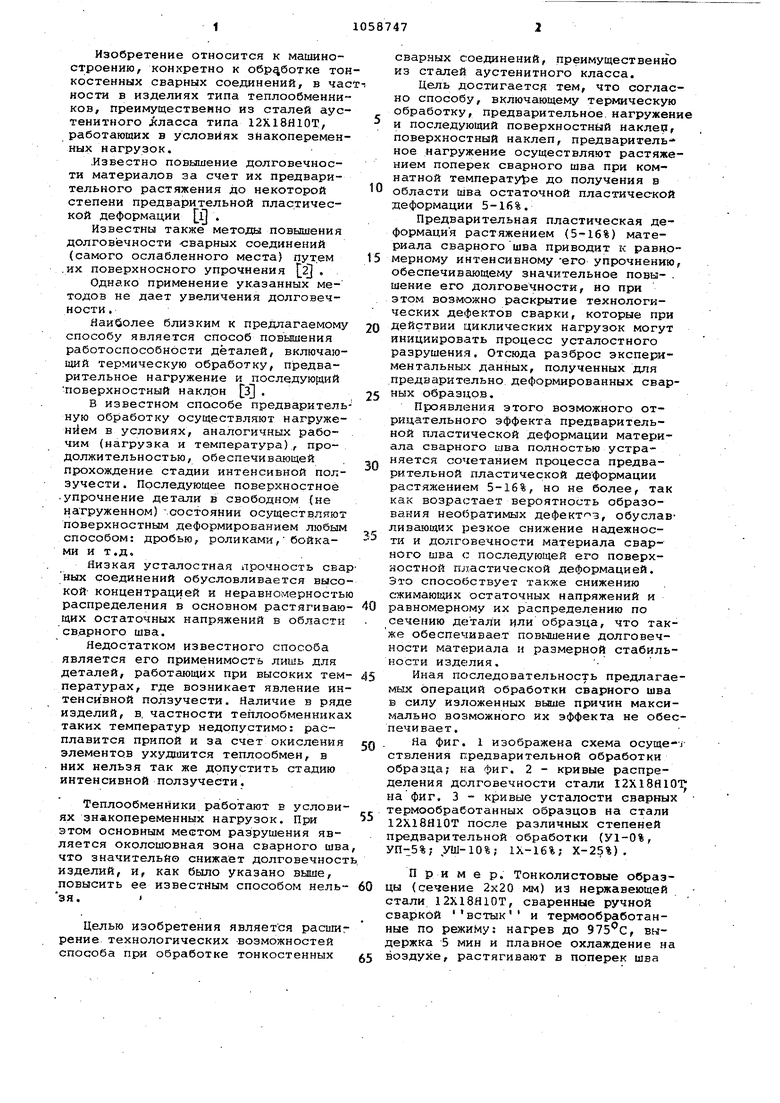

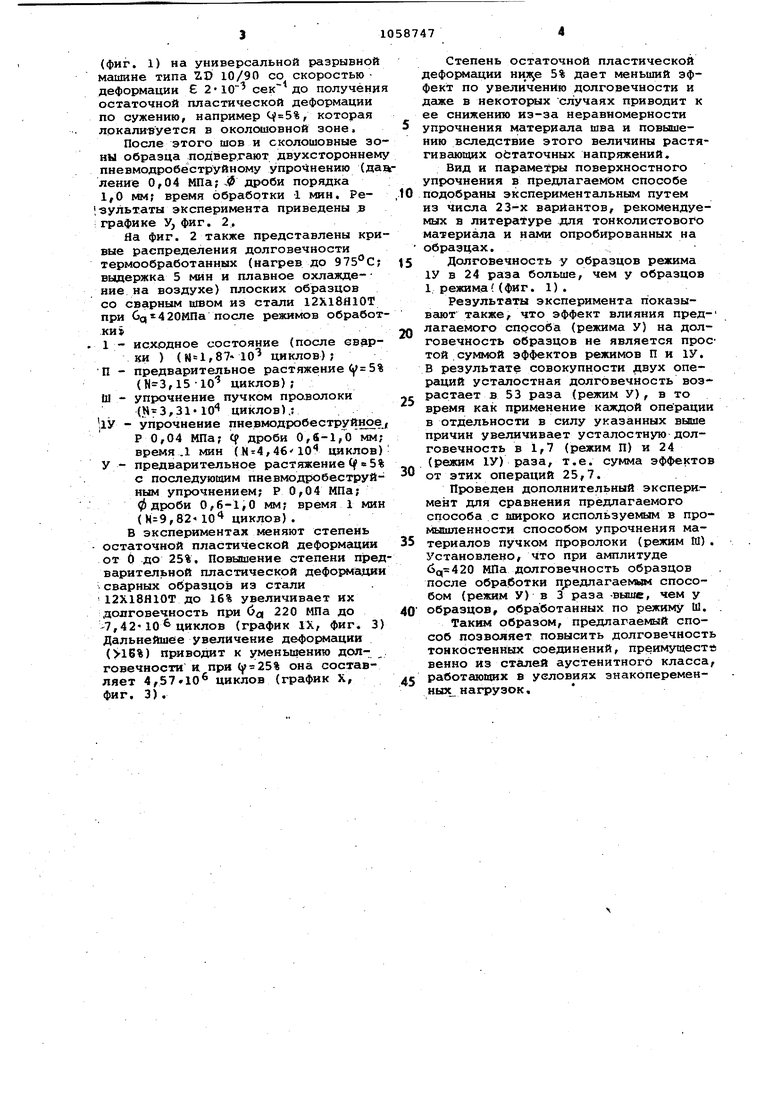

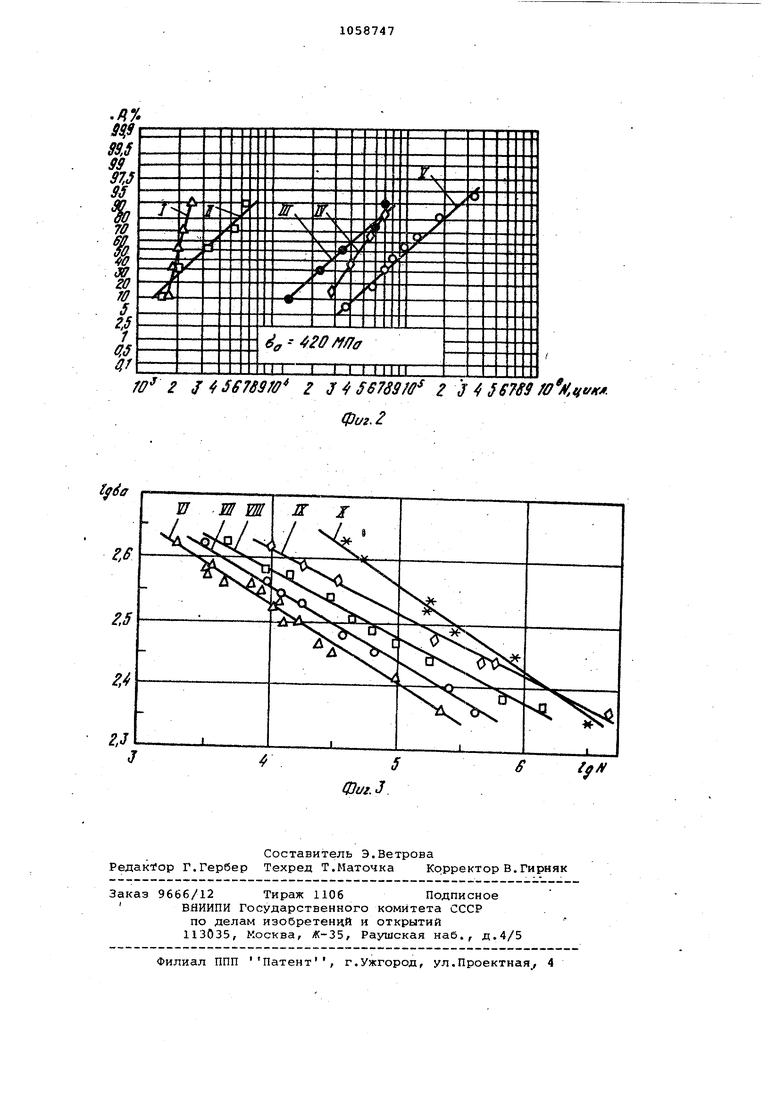

фаг. / Изобретение относится к машиностроению, конкретно к обработке тон костенных сварных соединений, в час ности в изделиях типа теплообменников, преимущественно из сталей аустенитного Меласса типа 12Х18Н10Т, работающих в условиях знакопеременных нагрузок. .Известно повышение долговечности материалов за счет их предварительного растяжения до некоторой степени предварительной пластической деформации ij . Известны также методы повышения долговечности сварных соединений (самого ослабленного места) пут.ем .их поверхносного упрочнения 2 . Однако применение указанных методов не дает увеличения долговечности. Наиболее близким к предлагаемому способу является способ повышения работоспособности деталей, включающий термическую обработку, предварительное нагружение и последуюрдий поверхностный наклон з . В известном способе предваритель ную обработку осуществляют нагруженйем в условиях, аналогичных рабочим (нагрузка и температура), продолжительностью, обеспечивающей прохождение стадии интенсивной ползучести . Последующее поверхностное .упрочнение детали в свободном (не нагруженном) состоянии осуществляют поверхностным деформированием любым способом: дробью, роликами, бойками и т.д. Низкая усталостная прочность сва ных соединений обусловливается высо кой- концентрацией и неравномерность распределения в основном растягиваю щих остаточных напряжений в области св.арного шва. Недостатком известного способа является его применимость лишь для деталей, работающих при высоких тем пературах, где возникает явление ин тенсивной ползучести. Наличие в ряд изделий, в, частности теплообменника таких температур недопустимо: расплавится припой и за счет окисления элементов ухуд1иится теплообмен, в них нельзя так же допустить стадию интенсивной ползучести. Теплообменники работают в услови ях знакопеременных нагрузок. При этом основным местом разрушения является околошовная зона сварного шв что значительйо снижает долговечнос изделий, и, как было указано выше, повысить ее известным способом мель ЗЯ. « Целью изобретения является расши рение технологических -возможностей способа при обработке тонкостенных сварных соединений, преимущественно из сталей аустенитного класса. Цель достигается тем, что согласно способу, включающему термическую обработку, предварительное, нагружение и последующий поверхностный наклео, поверхностный наклеп, предварительное нагружение осуществляют растяжением поперек сварного шва при комнатной температурке до получения в области шва остаточной пластической деформации 5-16%. Предварительная пластическая деформация растяжением (5-16%) материала сварного шва приводит к равномерному интенсивному -его упрочнению, обеспечивающему значительное повы- . шение его долговечности, но при этом возможно раскрытие технологических дефектов сварки, которые при действии циклических нагрузок могут инициировать процесс усталостного разрушения. Отсюда разброс экспериментальны;|{ данных, полученных для предварительно деформированных сварных образцов. Проявления этого возможного отрицательного эффекта предварительной пластической деформации материала сварного шва полностью устраняется сочетанием процесса предварительной пластической деформации растяжением 5-16%, но не более, так как возрастает вероятность образования необратимых дефект-з, обуславливающих резкое снижение надежности и долговечности материала сварного шва с последующей его поверхностной пластической деформацией. Это способствует также снижению сжимаюьу х остаточных напряжений и равномерному их распределению по сечению детали или образца, что также обеспечивает повышение долговечности матб риала и размерной стабильности изделия. Иная последовательность предлагаемых операций обработки сварного шва в силу изложенных выше причин максимально возможного их эффекта не обеспечивает. Яа фиг. 1 изображена схема осуще-jствления предварительной обработки образца; на фиг. 2 - кривые распределения долговечности стали I2Xl8fllO на фиг. 3 - кривые усталости сварных термообработанных образцов на стали 12Х18Я10Т после различных степеней предварительной обработки (У1-0%, УП-5%; ,УШ-10%; 1Х-16%; Х-25%). Приме р. Тонколистовые образцы (сечение 2x20 мм) из нержавеющей стали 12Х18Н10Т, сваренные ручной сваркой встык и термообработанные по режиму: нагрев до , выдержка 5 мин и плавное охлаждение на воздухе, растягивают в поперек шва (фиг. 1) на универсальной разрывной машине типа ZO 10/90 со скоростьюдеформации получени остаточной пластической деформации по сужению, например , которая локализуется в околошовной зоне. После этого шов и сколошовные зо ны образца подвергают двухстороннем пневмодробеструйному упрочнению (да яение 0,04 МПа; ,0 дроби порядка 1,0 мм; время обработки 1 мин. Результаты эксперимента приведены в : графике У, фиг. 2. На фиг. 2 также представлены кри вые распределения долговечности термообработанных (нагрев до выдержка 5 мин и плавное охлажде- ние на воздухе) плоских образцов со сварным пшом из стали 12Х18Н10Т при 6q « 4 20МПа после режимов обработ ки 1 - исходное состояние (после сварки ) (,8710 циклов); П - предварительное растяжение 5% (,15-10 циклов); Ш - упрочнение пучком проволоки (,31 10 циклов),; 1У - упрочнение пневмодробеструйное Р 0,04 МПа; Cf дроби О,в-1,0 мм; время Л мин {N-4,4610 циклов) У - предварительное растяжение tf а 5% с последующим пневмодробеструйным упрочнением; Р 0,04 МПа; 0 дроби 0,6-1,0 мм; время 1 мин ( ,8210 циклов) . В экспериментах меняют степень остаточной пластической деформации от 6 до 25%. Повышение степени пред варительной пластической деформации - сварных образцов из стали 12Х18Я10Т до 16% увеличивает их долговечность при бд 220 МПа до 7,42-10 циклов (график IX, фиг. 3) Дальнейшее увеличение деформации (16%) приводит к уменьшению дол- , говечности и при {j 25% она составляет 4, циклов (график X, фиг. 3). Степень остаточной пластической деформации 5% дает меньший эффект по увеличению долговечности и даже в некоторых случаях приводит к ее снижению из-за неравномерности упрочнения материала шва и повышению вследствие этого величины растягивающих остаточных напряжений. Вид и параметры поверхностного упрочнения в предлагаемом способе подобраны экспериментальным путем из числа 23-х вариантов, рекомендуемых в литературе для тонколистового материала и нами опробированных на образцах. Долговечность у образцов режима 1У в 24 раза больше, чем у образцов 1 режима((фиг. 1). Результаты эксперимента показывают также, что эффект влияния предлагаемого спрсоба (режима У) на долговечность образцов не является простой, суммой эффектов режимов П и 1У. В результате совокупности двух опе раций усталостная долговечность возрастает в 53 раза (режим У), в то время как применение каждой операции в отдельности в силу указанных выше причин увеличивает усталостную долговечность в 1,7 (режим П) и 24 (режим 1У) раза, т.е. сумма эффектов от этих операций 25,7. Проведен дополнительный экспери.мент для сравнения предлагаемого способа с широко используемым в промышленности способом упрочнения материалов пучком проролоки (режим Ш). Установлено, что при амплитуде 6о, 420 МПа долговечность образцов после обра ботки предлагаемым способом (режим У) в 3 раза -выше, чем у образцов, обработанных по режиму Ш. . Таким образом, предлагаемый способ позволяет повысить долговечность тонкостенных соединений, преимуществ венно из сталей аустенитного класса, работсшщих в условиях знакопеременньк.нагрузок.

Авторы

Даты

1983-12-07—Публикация

1981-07-22—Подача