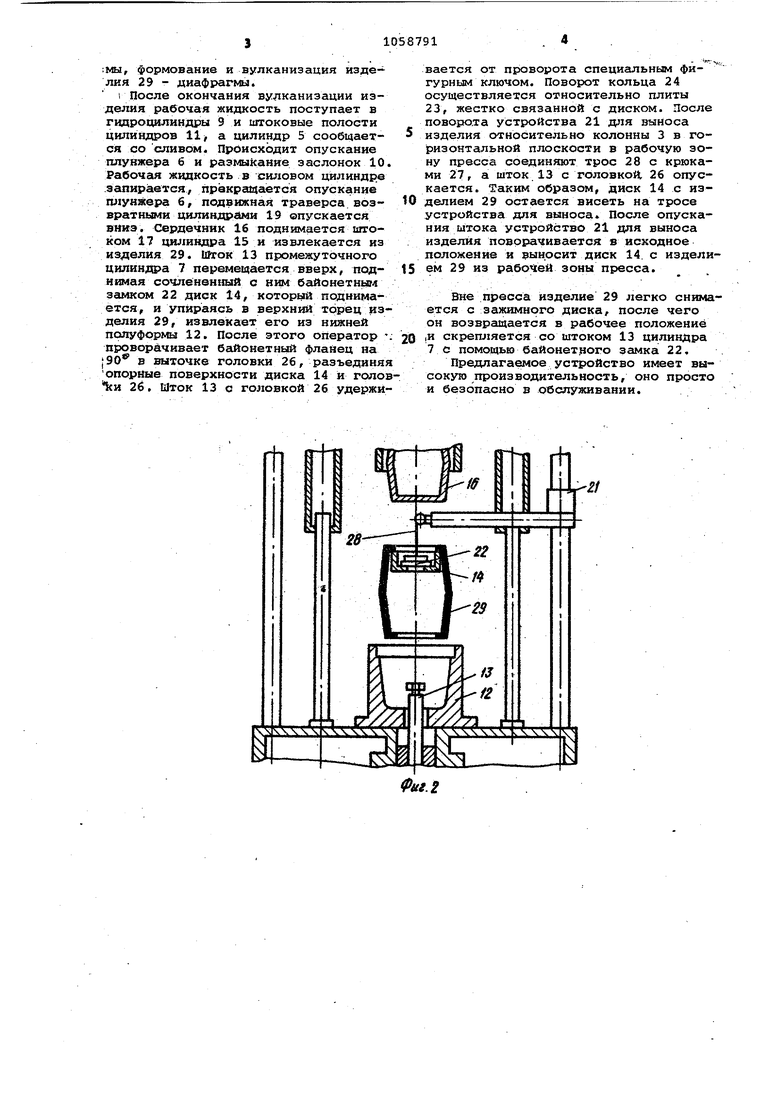

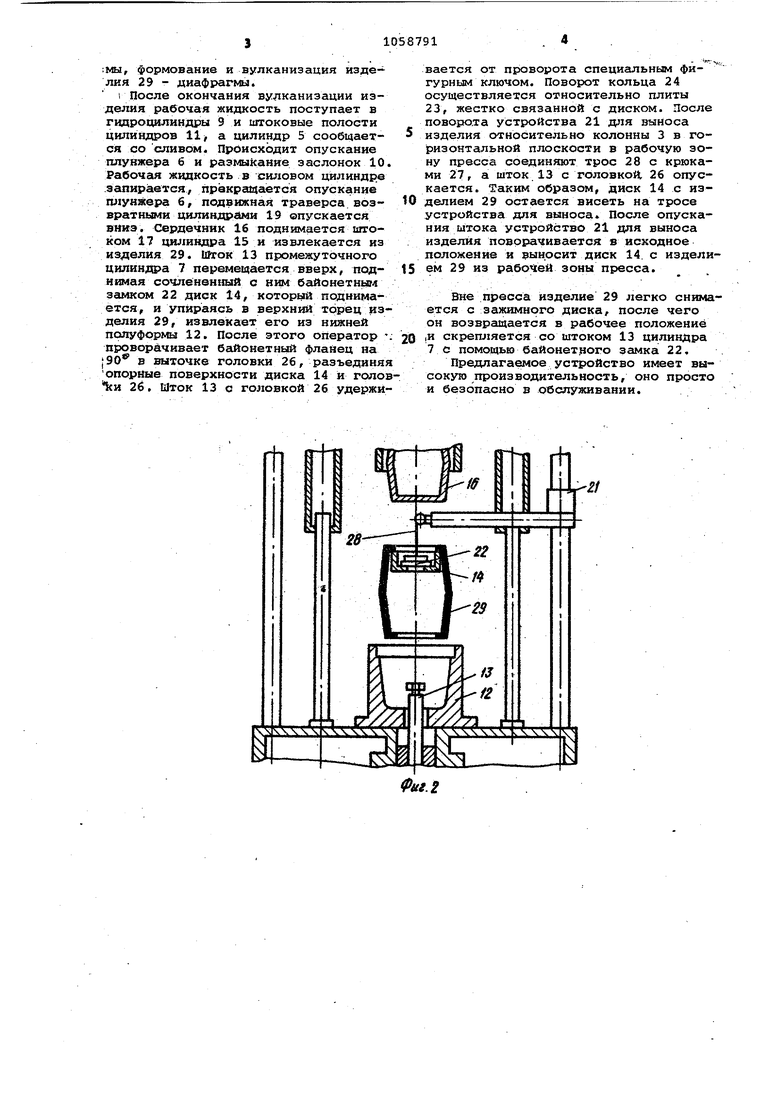

Изобретение относится к шинной промышленности, в частности к литьевым прессам для изготовления диафрагм для форматоров-вулканизаторов. По основному авт.св. 536063,известен гидравлический пресс для изготовления полых резиновых изделий например диафрагм, содержаний соединенные колоннами верхнюю и нижнюю траверсы с полуформами, нижние и верхние силовые цилиндры для возврат но-поступательного перемещения подвижной плиты, прессующий цилиндр с полым плунжером, на верхнем торце которого установлены горизонтально подви;кн.ые заслонки, и размещенные в полуфррмах вертикально подвижный сер дечник и диск с приводом его возврат но-поступатеЛьного перемещения в виде цилиндра, крнцентрично установленного в полом плунжере Г , Штоки нижних силовых цилиндров для возвратно-поступательного перемещения подвижной плиты жестко связа ны с последней, а их корпуса - с полым плунжером. Снятие готового изделия в известном прессе производится оператором вручную, при этом поскольку диаметр нижней части изделия меньше диаметра зажимного диска, приходится-изделие наклонять и растягивать и, растягивая, стаскивать с зажимного диска, что увеличивает непроизводительные простои пресса. Эта операция очень трудоемка и небезопасна, так как осуществляется в рабочей зоне пресса, к тому же при весьма высокой температуре изделия и пресс-формы. . Целью изобретения является повыше ние производительности пресса и облегчение его обслуживания. Поставленная цель достигается тем что гидравлический пресс для изготов ления полых резиновых изделий снабжен установленным на его колонне с воз1ложностью поворота в горизонтальной плоскости устройством для выноса изделия из рабочей зоны пресса, взаимодействукицим с диском, который соединен со штоком промежуточного ц линдра с помсфчью байонетного замк. На фиг.1 схематически изображен предлагаемый пресс в начальный момент извлечения изделия/ на фиг.2 то же, в момент извлечения изделия из нижней полуформы/ на фиг.З - то же, после выноса готового изделия из рабочей зоны пресса/ на фиг.4 - узел соединения диска со штоком, на фиг. вид А на фиг.4. Пресс содержит нижнюю траверсу 1 верхнюю траверсу 2, колонны 3 и подвижную траверсу 4. Нижняя траверс Д выполнена заодно с силовым цилинд ром 5, плунжер б которого имеет полость для расположения промежуточного цилиндра 7. К плунжеру 6 прикреплена плита 8 с расположенными на ней гидроцшшядрами 9, плунжерьа которых связаны с подвижной траверсой 4. На верхней плоскости плунжера 6 размещены заслонки 10 с приводом от порйневы;к гидроцилиндров 11. На подвижной траверсе 4 установлена нижняя полуформа 12: пресс-формы и промежуточный цилиндр 7 со штоком 13, связанны с диском 14. На верхней траверсе 2 расположен поршневой цилиндр 15 с прикрепленным к сердечнику ItJ штоком 17. К нижней поверхности траверсы 2 прикреплена верхняя полуформа 18 пресс-формы и возвратные цилиндры 19, плунжеры 20 которых соединены с подвижной траверсой 4. Пресс снабжен устройством 21 для выноса изделия из рабочей зоны пресса, установленным на одной из его колонн 3 с возможностью поворота в горизонтальной плоскости и взаимодействующим с диском 14. Диск 14 связан со штоком 13 промежуточного цилиндра 7 с помощью байонетного замка 22. Замок 22 сортоит из плиты 23, жестко связанной с диском 14, поворотного байонетного кольца 24, удерживающего фланца 25 и головки 26, на которой выполнена выточка, вэакмодействукж(ая с кольцом 24. Головка 26 установлена на штоке 13. Для подъема диска 14 служат крюки J7, которые тросом 28 соединяются с устройством 21 для выноса изделия. Пресс работает следующим образом. Вначале плунжерб и подвижная траверса 4 находятся в нижнем положении, заслонки 10 разомкнуты. Шток 13 промежуточного цилиндра 7 с помощью байонетного замка 22 надежно связан с диском 14. После загрузки пресс-формы рабочая жидкость поступает в цилиндры 9. Подвюкная траверса 4 ускоренно перемещается вверх до соприкосноёения сердечника 16 с заготовкой изделия и ее частичной деформации. При этом промежуточный цилиндр 7 выходит из .11ОЛОСТИ Ш1унжера 6, рабочая жидкость роступает в поршневую папость цилиндров 11, заслонки 10 смыкаются, перекрывая полость плунжера 6. Рабочая жидкость подается в цилиндр 5, плунжер 6 перемещается вверх, передавая усилие через заслонки 10, промежуточный цилиндр 7 и подвижную траверсу 4 на пресс-форму. При этом шток 13 промежуточного цилиндра 7 находится в нижнем положении, Нсщежно прижимая сочлененный с ним байонетным замком 22 диск 14 к нижнему торцу изделия в нижней части 12 пресс-формы. Давление в цилиндре 5 поднимается до номинального, происходит полное смыкание пресс-фор:мы, формование и вулканизация издеЛИЯ 29 - диафрагмы. г После окончания вулканизации изделия рабочая жидкость поступает в гндроцилиндры 9 и штоковые полости цилиндров 11 а цилиндр 5 сообщается со сливом. Происходит опускание плунжера 6 и размыкание заслонок 10 Рабочс1Я жидкость в силовом цилиндре Зсширается, пракра цается опускание плунжера 6, подвижная траверса возBpaTHijMH цилиндргми 19 опускается вниз. Сердечник 16 поднимается штоком 17 цилиндра 15 и извлекается из изделия 29. Шток 13 промежуточного цилиндра 7 перемещается вверх, поднимая сочленен ый с ним байонетньол замком 22 диск 14, который поднимается, и упираясь в верхний торец из делия 29, извлекает его из нижней полуформы 12. После этого оператор проворачивает байонетный фланец на 90® в выточке головки 26, разъединя ;опормые поверхности диска 14 и голо 1си 26. Шток 13 с головкой 26 удержи вается от проворота специгшьным фигурным ключом. Поворот кольца 24 осуществляется относительно плиты 23, жестко связанной с диском. После поворота устройства 21 для выноса изделия относительно колонны 3 в горизонтальной плоскости в рабочую зону пресса соединяют трос 28 с крюками 27, а шток 13 с головкой. 26 опускается. Таким образом, диск 14 с изделием 29 остается висеть на тросе устройства для выноса. После опускания штока устройство 21 для выноса изделия поворачивается в исходное положение и выносит диск 14. с изделием 29 из рабочей зоны пресса. вне пресса изделие 29 легко снимается с зажимного диска, после чего он возвращается в рабочее положение скрепляется со штоком 13 цилиндра 7с помощью байонетного замка 22. Предлагаемое устройство имеет высокую производительность, оно просто и безопасно в обслуживании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479291A1 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479290A1 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1985 |

|

SU1242392A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU958127A1 |

| ФОРМАТОР-ВУЛКАНИЗАТОР ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1992 |

|

RU2039651C1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU975442A1 |

| Устройство для переноса изделий на агрегате для изготовления грампластинок | 1978 |

|

SU787179A1 |

| Установка для формования и вулканизации покрышек пневматических шин | 1984 |

|

SU1243280A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU1016928A1 |

гаДРАВЛЙЧЕСКИЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ РЕЗИаОВЫХ ИЗДЕЛИЙ, НАПРИМЕР ДИАФРАГМ, ПО авх.св. I 536063, отличающийся тем, что, с целью повышения производительности пресса и облегчения его обслуживания, он снабжен установленным на его колонне с возможностью поворота в горизонтальной плоскости устройством для выноса изделия из рабочей зоны пресса, взаимодействую,щим с диском, который соединен со штоком промежуточного цилиндра с помощью байонетного замка. (О С ел 00 | х

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидравлический пресс для изготовления полых резиновых изделий, например, диафрагм | 1975 |

|

SU536063A1 |

Авторы

Даты

1983-12-07—Публикация

1982-10-29—Подача