Изобретение относится к производству резиновых технических изделий и может быть использовано для производства диафрагм литьевым прессованием.

Цель изобретения - улучшение условий труда.

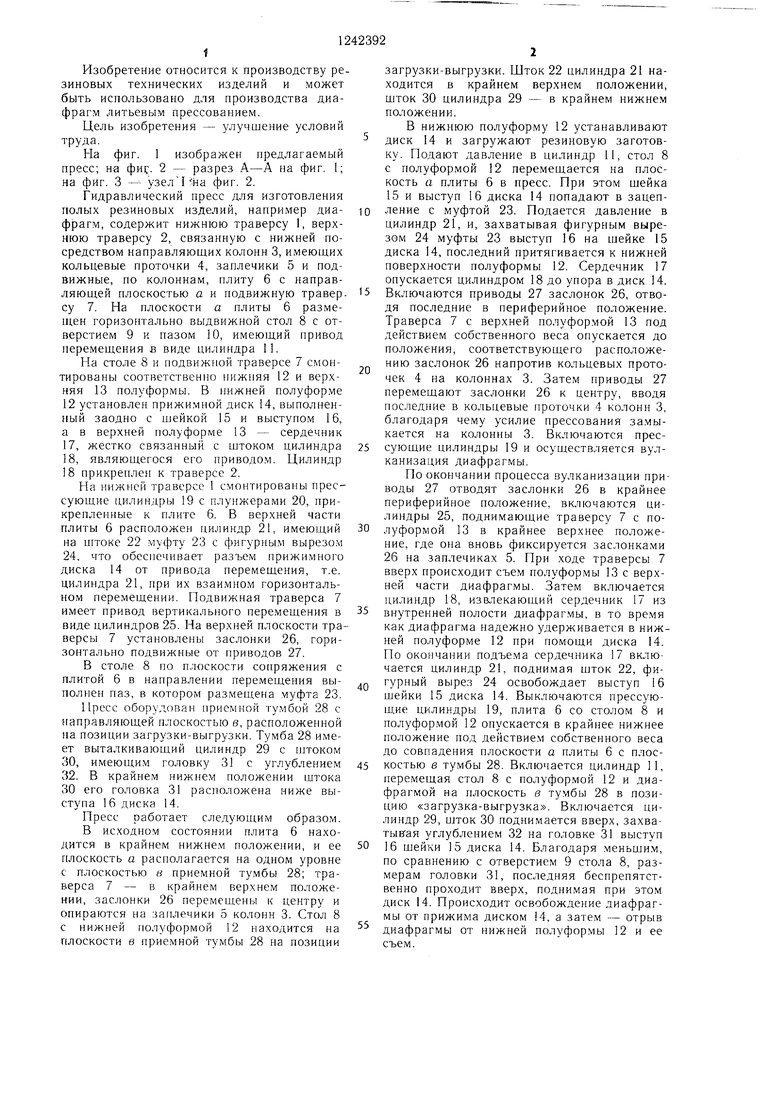

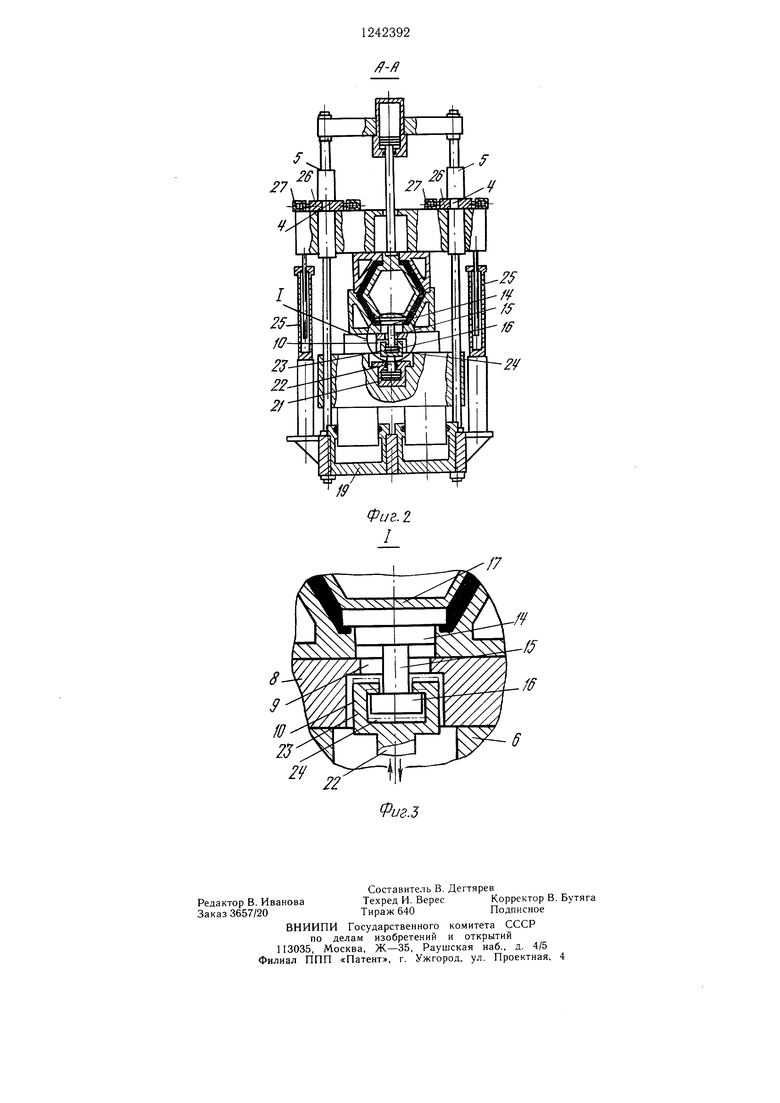

На фиг. 1 изображен предлагаемый пресс; на фир. 2 - разрез А-А на фиг. 1; на фиг. 3 - узелЧ на фиг. 2.

Гидравлический пресс для изготовления полых резиновых изделий, например диафрагм, содержит нижнюю траверсу 1, верхнюю траверсу 2, связанную с нижней посредством направляющих колонн 3, имеющих кольцевые проточки 4, заплечики 5 и подвижные, по колоннам, плиту 6 с направ10

загрузки-выгрузки. Шток 22 цилиндра 21 находится в крайнем верхнем положении, щток 30 цилиндра 29 - в крайнем нижнем положении.

В нижнюю полуформу 12 устанавливают диск 14 и загружают резиновую заготовку. Подают давление в цилиндр И, стол 8 с полуформой 12 перемещается на плоскость а плиты 6 в пресс. При этом щейка 15 и выступ 16 диска 14 попадают в зацепление с муфтой 23. Подается давление в цилиндр 21, и, захватывая фигурным вырезом 24 муфты 23 выступ 16 на щейке 15 диска 14, последний притягивается к нижней поверхности полуформы 12. Сердечник 17 опускается цилиндром 18 до упора в диск 14.

ляющей плоскостью а и подвижную травер- 5 Включаются приводы 27 заслонок 26, отвосу 7. На плоскости а плиты 6 размещен горизонтально выдвижной стол 8 с отверстием 9 и пазом 10, имеющий привод перемещения в виде цилиндра 11.

На столе 8 и подвижной траверсе 7 смонтированы соответственно нижпяя 12 и верхняя 13 полуформы. В нижней полуформе 12 установлен прижи.мной диск 14, выполненный заодно с шейкой 15 и выступом 16, а в верхней полуформе 13 - сердечник

17,жестко связанный с штоком цилиндра

18,являюп 1,егося его приводом. Цилиндр 18 прикреплен к траверсе 2.

На нижней траверсе 1 смонтированы прессующие цилиндры 19 с плунжерами 20, прикрепленные к плите 6. В верхней части плиты 6 расположен цилиндр 21, имеющий на штоке 22 муфту 23 с фигурным вырезом 24, что обеспечивает разъем прижимпого диска 14 от привода перемещения, т.е. цилиндра 21, цри их взаимном горизонтальном перемещении. Подвижпая траверса 7 имеет привод вертикального перемещения в виде цилиндров 25. На верхней плоскости траверсы 7 установлены заслонки 26, горизонтально подвижные от приводов 27.

В столе 8 по плоскости сопряжения с плитой 6 в направлении перемещения выполнен паз, в котором размещена муфта 23. Пресс оборудован приемной тумбой 28 с направляющей плоскостью в, расположенной па позиции загрузки-выгрузки. Тумба 28 имеет выталкивающий цилиндр 29 с HITOKOM

дя последние в периферийное положение. Траверса 7 с верхней полуформой 13 под действием собственного веса опускается до положения, соответствующего расположению заслонок 26 напротив кольцевых проточек 4 на колоннах 3. Затем приводы 27 перемещают заслонки 26 к центру, вводя последние в кольцевые проточки 4 колонн 3, благодаря чему усилие прессования замыкается на колонны 3. Включаются прес25 сующие цилиндры 19 и осуществляется вулканизация диафрагмы.

По окончании процесса вулканизации приводы 27 отводят заслонки 26 в крайнее периферийное положение, включаются цилиндры 25, поднимающие траверсу 7 с по30 луформой 13 в крайнее верхнее положение, где она вновь фиксируется заслонками 26 на заплечиках 5. При ходе траверсы 7 вверх происходит съем полуформы 13 с верхней части диафрагмы. Затем включается цилиндр 18, извлекающий сердечник 17 из

35 внутренней полости диафрагмы, в то время как диафрагма надежно удерживается в нижней полуформе 12 при помощи диска 14. По окончании подъема сердечника 17 включается цилиндр 21, поднимая шток 22, фи40 гурный вырез 24 освобождает выступ 16 шейки 15 диска 14. Выключаются прессую- ш,ие цилиндры 19, плита 6 со столом 8 и полуформой 12 опускается в крайнее нижнее положение под действием собственного веса до совпадения плоскости а плиты 6 с плос50

30, имеющим головку 31 с углублением 45 костью в тумбы 28. Включается цилиндр 11,

перемещая стол 8 с полуформой 12 и диафрагмой на плоскость в тумбы 28 в позицию «загрузка-выгрузка. Включается цилиндр 29, UJTOK 30 поднимается вверх, захва- тыв ая углублением 32 на головке 31 выступ 16 щейки 15 диска 14. Благодаря меньшим, по сравнению с отверстием 9 стола 8, размерам головки 31, последняя беспрепятственно проходит вверх, поднимая при этом диск 14. Происходит освобождение диафрагмы от прижима диском 4, а затем - диафрагмы от нижней полуформы 12 и ее съем.

32. В крайнем нижнем положении штока 30 его головка 31 расположена ниже выступа 16 диска 14.

Пресс работает следующим образом.

В исходном состоянии плита 6 находится в крайнем нижнем положении, и ее плоскость а располагается на одном уровне с плоскостью и приемной тумбы 28; траверса 7 - в крайнем верхнем положении, заслонки 26 перемещены к центру и опираются на заплечики 5 колонн 3. Стол 8 с нижней гюлуформой 12 находится на плоскости в приемной тумбы 28 на позиции

55

загрузки-выгрузки. Шток 22 цилиндра 21 находится в крайнем верхнем положении, щток 30 цилиндра 29 - в крайнем нижнем положении.

В нижнюю полуформу 12 устанавливают диск 14 и загружают резиновую заготовку. Подают давление в цилиндр И, стол 8 с полуформой 12 перемещается на плоскость а плиты 6 в пресс. При этом щейка 15 и выступ 16 диска 14 попадают в зацепление с муфтой 23. Подается давление в цилиндр 21, и, захватывая фигурным вырезом 24 муфты 23 выступ 16 на щейке 15 диска 14, последний притягивается к нижней поверхности полуформы 12. Сердечник 17 опускается цилиндром 18 до упора в диск 14.

Включаются приводы 27 заслонок 26, отводя последние в периферийное положение. Траверса 7 с верхней полуформой 13 под действием собственного веса опускается до положения, соответствующего расположению заслонок 26 напротив кольцевых проточек 4 на колоннах 3. Затем приводы 27 перемещают заслонки 26 к центру, вводя последние в кольцевые проточки 4 колонн 3, благодаря чему усилие прессования замыкается на колонны 3. Включаются прес5 сующие цилиндры 19 и осуществляется вулканизация диафрагмы.

По окончании процесса вулканизации приводы 27 отводят заслонки 26 в крайнее периферийное положение, включаются цилиндры 25, поднимающие траверсу 7 с по0 луформой 13 в крайнее верхнее положение, где она вновь фиксируется заслонками 26 на заплечиках 5. При ходе траверсы 7 вверх происходит съем полуформы 13 с верхней части диафрагмы. Затем включается цилиндр 18, извлекающий сердечник 17 из

внутренней полости диафрагмы, в то время как диафрагма надежно удерживается в нижней полуформе 12 при помощи диска 14. По окончании подъема сердечника 17 включается цилиндр 21, поднимая шток 22, фи0 гурный вырез 24 освобождает выступ 16 шейки 15 диска 14. Выключаются прессую- ш,ие цилиндры 19, плита 6 со столом 8 и полуформой 12 опускается в крайнее нижнее положение под действием собственного веса до совпадения плоскости а плиты 6 с плос-Д

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для изготовления полых резиновых изделий,например,диафрагм | 1982 |

|

SU1058791A2 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479291A1 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479290A1 |

| Гидравлический пресс для изготовления полых резиновых изделий, например, диафрагм | 1975 |

|

SU536063A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU251810A1 |

| Гидравлический пресс автоматического действия для штамповки галош и иных изделий | 1948 |

|

SU83644A1 |

| Устройство для перезарядки подвижных пресс-форм | 1970 |

|

SU440268A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| Патрон для загрузки сырых покрышек в вулканизационный пресс | 1973 |

|

SU473343A3 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ В ГОРЯЧИХЯЩИКАХ | 1967 |

|

SU204502A1 |

| Патент США № 3419889, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Гидравлический пресс для изготовления полых резиновых изделий, например, диафрагм | 1975 |

|

SU536063A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-28—Подача