Изобретение относится к шинному производству и может быть использовано для формования и вулканизации покрышек радиальных пневматических шин

с применением секторных пресс-форм в форматорах-вулканизаторах и многопозиционных вулканизаторах. Известно устройство для формования и вулканизации покрышек пневматических шин, солержащее нагревательную камеру, состоящую из верхней и нижней половин, траверсу с приводом ее перемещения и механизм для закрепления на ней верхней половины нагревательной камеры, пресс-форму, состоящую из верхней и нижней частей и подвижных секторов, образующих при смыкании протекторную часть прессформы, механизм перемещения верхней кольцевой секции и диафрагму с механизмом управления. Технологический процесс формования па готовок радиальных покрышек в этом устройстве осуществляется в две фазы. Сначала производят перемещение верхней части пресс-формы и секторов относительно нижней части, во время которого осуществляется первая фаза технологического процесса формования невулканизованных покрышек - боковинные части и борта покрышки, поджимаеMbie верхней и нижней частями прессформы, сближаются до размеров готовой покрышки и невулканизованная покрышка фиксируется за счет давления пара в диафрагме. В конце перемещения верхней части нижние торцы секторов упираются в нижнюю часть пресс-формы, и с этого момента начинается вторая фаза технологического процесса формования невулканизованных покрышек - ввеление ножевых частей (рисунка) секторов в протекторную часть невулканизозанной покрышки. Недостатком этого устройства является большое трение между поверхносгями секторов и частей пресс-форм при перемещении секторов во второй фазе формования, что приводит к быстрому износу деталей и выходу пресс-форм из строя. Для уменьшения износа трущихся по верхностей пресс-формы повышают чистоту их обработки, но при этом увеличивается трудоемкость изготовления пресс-форм, а проблема износа полное тью не решается. Указанный недостаток устранен в. другом известном устройстве для формования и вулканизации покрышек пнев матических шин, которое является бли жай11 им к изобретению по технологичес кой су1чности и достигаемому эффекту и содержит стол, нагревательную каfiepy, расположенную в ней пресс-форму, состоящую из закрепленной на столе нижней и аксиально подвижной верхней частей и раздвижных секторов, запорный конус для сведения и разведения секторов, эластичную диафрагму, механизм управления диафрагмой, силовой цилиндр двустороннего действия для перемещения верхней части прессформы,, систему подачи в него рабочей среды под давлением с подающим и сливным трубопроводами и приспособление для фиксации верхней части прессформы на заданном расстоянии от нижней при смыкании секторов, имеющее регулируемый упор и взаимодействующий с ним орган. В известном устройстве приспособление для фиксации верхней части пресс-формы на заданном расстоянии от нижней при смыкании секторов установлено в полости диафрагмы, при этом регулируемый упор установлен на внутреннем нижнем зажимном диске, а взаимодействующий с.упором орган выполнен в виде набора упругих прокладок, расположенных между внутренним нижним зажимным диском и головкой упора. Поскольку упругие прокладки в процессе работы находятся под воздействием теплоносителя, происходит старение их и изменение эластичности, вследствие чего не гарантируется заданное расстояние между верхней и нижней частями пресс-формы, то есть снижается надежность работы устройс т ва. Целью изобретения является повышение надежности работы устройства. Поставленная цель достигается тем, что приспособление для фиксации верхней части пресс-формы на заданном расстоянии от нижней при смыкании секторов установлено за пределами нагревательной камеры, а его взаимодействующий с упором орган выполнен в виде силоЕого цилиндра одностороннего действия, поршневая полость которого посредством промежуточных трубопроводов связана с системой подачи рабочей среды под давлением и с полостями силового цилиндра двустороннего действия для.перемещения верхней части пресс-формы. На трубопроводах системы подачи среды под давлением и на промежуточных трубопроводах установлены гидрораспределители, обеспечивающие пере51

крытие трубопроводов в нейтральном . положении. I

На промежуточном трубопроводе между силовыми цилиндрами установлено реле давления.

Регулируемый упор смонтирован на столе.

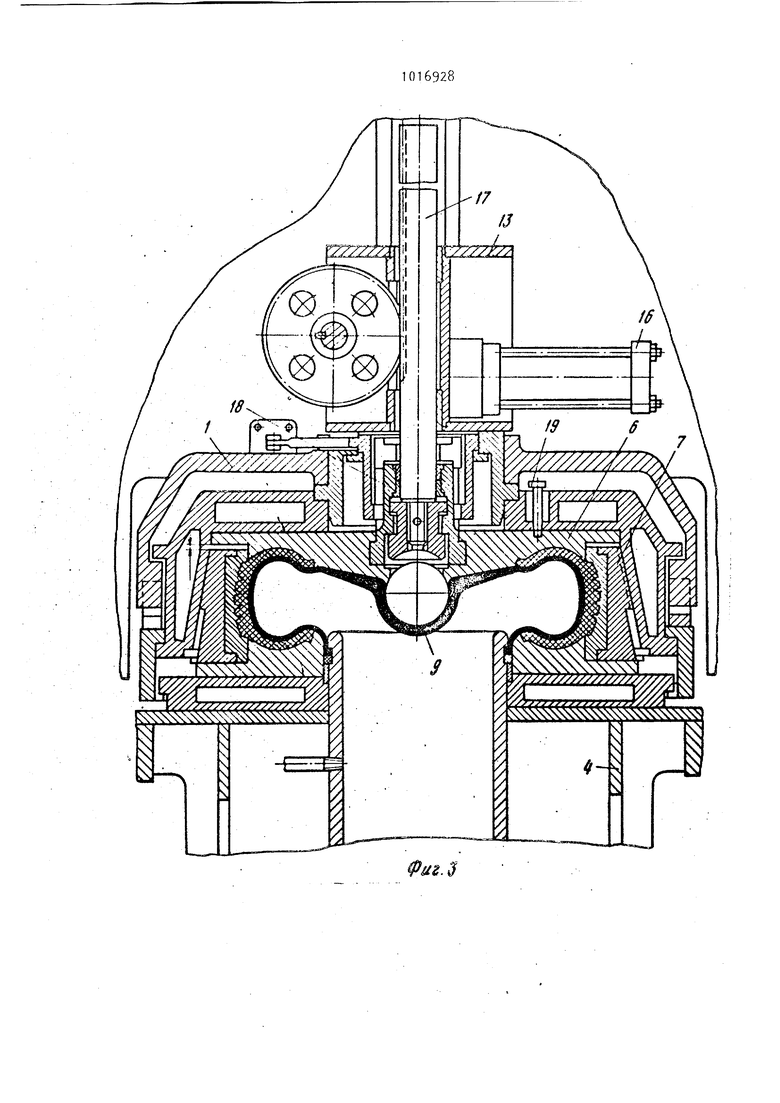

На фиг.1 схематически изображено предлагаемое устройство перед смыкани ем секторов; на фиг.2- разрез Л-Л на фиг.1; на фиг.З - устройство в момент смыкания секторов пресс-формы; на фиг.4 - то же, в момент полного смыкания пресс-формы; на фиг.5 - схема системы подачи рабочей среды под давлением.

Устройство для формования и вулканизации покрышек пневматических шин содержит нагревательные камеры, образованные верхним 1 и нижним 2 корпусами, запираемыми байонетными замками 3, расположенные в камерах пресс-формы, каждая из которых состоит из закрепленной на столе k нижней, части 5, аксиально подвижной верхней части 6 и раздвижных секторов 7, и запорный конус 8 для сведения и разведения секторов 7.

На нижних частях 5 пресс-форм смонтированы эластичные диафрагмы 9 и стаканы 10, в которые убираются диафрагмы во время перезарядки прессформ.

На конической поверхности запорного конуса 8 имеются Т-образные пазы для установки хвостовиков секторов 7, выходные концы которых закрыты упорами 11, ограничивающими вертикальное перемещение секторов.

В устройстве имеется передвижной Форматор-перезарядчик 12, имеющий подвижную траверсу 13, привод И для ее перемещения и смонтированный на траверсе механизм 15 для крепления на ней верхних корпусов 1 нагревательных камер.

На траверсе 13 смонтированы силовой цилиндр 1б двустороннего действия для перемещения верхних частей 6 пресс-формы, механизм для управления диафрагмой в виде плунжеров 17, кинематически связанных со штокоМ силового цилиндра 1б, и приспособление 18 для соединения верхних частей 6 с плунжерами 17.

На верхней части 6 пресс-формы имеется ограничитель 19.

169286

В устройстве имеется система подачи в силовой цилиндр 1б рабочей среды под давлением, включающая сливной е и подающий трубопроводы 20, установ-, ленные на последних гидрораспределители 21, 22 и предохранительные клапаны 23 и 24 для регулирования давления в системе и сброса излишков рабоJO чей жидкости при полном смыкании пресс-формы.

За пределами нагревательных камер установлено приспособление для фиксации верхней части пресс-формы на заданном расстоянии от нижней при смыкании секторов, которое имеет регулируемый упор 25, смонтированный на столе k, и взаимодействующий с ним орган. Последний выполнен в виде силового цилиндра 2б одностороннего действия, контактирующего своим штоком 27 с упором 25. Поршневая полость цилиндра 2б посредством промежуточных трубопроводов 28 связана с трубопроводами 20 и с полостями силового цилиндра 1б. На трубопроводах 28 установлен гидрораспределитель 29, причем гидрораспределители 29 и 21 обеспечивают перекрытие трубопроводов в

30 нейтральном положении. I

Для предохранения устройства от поломки на промежуточном трубопроводе между цилиндрами 1б и 2.0 установлено реле давления 30, отключающее

35привод траверсы при повьшении давления выше допустимого.

Устройство работает следующим образом.

В исходном положении байонетные

40 замки 3 открыты, верхние корпуса 1 паровых камеры закреплены на траверсе 13 форматора-перезарядчика 12 с помощью механизма 15. Плунжеры 17 соединены с верхними частями 6 пресс45 формы, траверса 13с верхними корпусами 1 паровых камер и верхними частями 6 поднята, верхние части 6 опущены относительно верхних корпусов 1 паровых камер на расстоянии, обеспечиваемое ограничителями 19, секторы 7 разведены и опираются на упоры 11, при этом зазор между верхними торцами секторов 7 и верхней частью k составляет 1-2 мм.

55

Диaфpaг a 9 заправлена в сырую покрышку 31, во внутреннюю полость диафрагмы 9 подается формующий пар с постоянным давлением.

Шток 27 цилиндра 26 выдвинут вниз а поршневап полость цилиндра 2б с помощью гидрораспределителя 29 соединена со штоковой полостью цилиндра 1б, гидрораспределитель 21 находится в нейтральном положении, когда его подводы и отводы закрыты, гидрораспределитель 22 соединяет поршневую полость цилиндра 1б с предохранительным клапаном . Траверса 13 начинает опускаться, после соприкосновения верхней части 6с верхним бортом сырой покрышки 31 начинается формование последней, и ее верхний борт начинает сближаться с нижним бортом, В конце сближения раствор бортов сырой покрышки будет больше раствора бортов свулканизованной покрышки на 1-2 мм. В этот момен (конец первой фазы формования сырых покрышек) необходимо зафиксировать верхнюю часть 6 пресс-формы от осительно нижней 5. 1

Когда нижняя торцовая поверхность секторов 7 приходит во взаимодействие с опорной поверхностью нижней части 5, шток 27 цилиндра 2б касается упора 25.

При дальнейшем опускании траверсы 13 вследствие кзаимодействия упора 25 со штоком 2/ силового цилиндра 26 из поршневой полости последнего рабочая жидкость начинает передавливаться через промежуточный трубопровод 28 в штоковую полость силового цилиндра 1б, вследствие чего связанные с ним плунжеры 17 начинают подниматься со скоростью, равной скорости опускания траверсы 13. Рабочая жидкость из поршневой полости цилиндра 16 через сливной трубопровод 20, гидрораспределитель 22 и предохранительный клапан 24 поступает в насосную установку (на чертежах не показана) ,

Поскольку скорости перемещения траверсы 13 и плунжеров 17 равны, то верхние части 6 пресс-формы остаются на заданном расстоянии от нижних частей S, что обеспечивает зазор 1-2 мм между торцами секторов 7 и опорной поверхностью верхних частей.

При опускании траверсы запорный конус 8, взаимодействуя с секторами 7j сводит их к центру пресс-формы, Поскольку между верхними торцами секторов 7 и опорной поверхностью верхг их частей 6 имеется зазор, то на тру дихся поверхностях, секторов не

возникает больших сил трения, и сек-, торы 7 перемещаются в радиальном направлении, преодолевая сопротивление (. лишь со стороны материала сырой покрышки. В результате износ трущихся поверхностей пресс-формы будет значительно меньше, чем известных устройствах.

Q В конце смыкания секторов 7 поршень цилиндра 1б упирается в крышку, и плунжеры 17 совместно с верхними частями 6 пресс-формы опускаются вместе с траверсой 13, выбирая зазор

5 S 1-2 мм между верхними торцами секторов 7 и частью 6 пресс-формы. При этом оставшаяся в поршневой полости цилиндра 26 рабочая жидкость выдавливается через промежуточный

0 трубопровод 28 и предохранительный клапан 23 в сливную магистраль.

Закрываются байонетныё замки 3 нагревательных камер, плунжеры 17 отсоединяются от верхних частей 6

5 пресс-форм и траверса 13 поднимается, а форматор-перезарядчик 12 рэсфиксируется и перемещается к следующей паре пресс-форм. I

0 После окончания вулканизации покрышки выгружают из пресс-формы. Для этого опускается траверса 13, диафрагмы 9 плунжерами 17 выталкиваются из покрышек 31 в стаканы 10, открываются байонетныё замки 3, и верхние корпуса 1 нагревательных камер закрепляются механизмом 15 на траверсе 13.

Одновременно плунжеры 17 с помощью механизма 18 соединяются с верх ними частями 6 пресс-формы. Траверса 13 поднимается вместе с верхними корпусами 1 нагревательных камер, с удерживаемыми плунжерами 17 ц верхними частями 6, секторами 7 и со свулканизованными покрышками 31 и отводится в позицию выгрузки. I ,

Верхние части 6 пресс-форм опускаются плунжерами 17, при этом секторы

0 7 разводятся в радиальном направлении, освобождая покрышку, которая устройством 32 для выгрузки извлекается из верхней части 6. Затем механизмом 33 загружаются сырые покрышки

к 31 в нижней части 3 и в покрышки заправляются формующим паром диафрагмы 9.

Описываемое устройство надежно в работе и позволяет снизить требова9ния к чистоте обработки трущихся верхностей пресс-форм, уменьшить 101692810 по- доемкость их изготовления и увеличить тру- срок их службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| Установка для формования и вулканизации покрышек пневматических шин | 1984 |

|

SU1243280A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1986 |

|

SU1339989A1 |

| Установка для формования и вулканизации покрышек пневматических шин | 1979 |

|

SU927539A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU958127A1 |

| Установка для формования и вулканизации покрышек пневматических шин | 1984 |

|

SU1299037A2 |

| Устройство для вулканизации покрышек пневматических шин | 1981 |

|

SU956292A1 |

| Устройство для изготовления литых покрышек пневматических шин | 1988 |

|

SU1523368A1 |

| Устройство для вулканизации покрышек пневматических шин | 1979 |

|

SU891470A1 |

| Устройство для формования и вулканизации покрышек | 1987 |

|

SU1442416A1 |

1. УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, содержащее стол, нагревательную камеру, расположенную в ней пресс-форму, состоящую из закрепленной на столе нижней и аксиально подвижной верхней частей и раздвижных секторов, запорный конус для сведения и разведения секторов, эластичную диафрагму, механизм управления диафрагмой, силовой цилиндр двустоpoHHeto действия для перемещения верхней части пресс-формы, систему подачи в него рабочей среды под давлением с подающим и сливным трубопроводами и приспособление для фиксации верхней части пресс-формы на заданном расстоянии от нижней при смыка.нии секторов, имеющее регулируемый упор и взаимодействующий с ним орган, отличающееся тем, что, с целью повышения надежности работы устройства, приспособление для фиксации верхней части пресс-формы на заданном расстоянии от-нижней при смыкании сектаров установлено за пределами нагревательной камеры , а его взаимодействующий с упором орган выполнен в виде силового цилиндра одностороннего действия, поршневая полость которого посредством промежуточных трубопроводов связана с системой по,за ч и рабочей среды под давлением и с полостями силового цилиндра двустороннего действия для перемещения сл верхней части пресс-формы. 2.Устройство по П.1, о т л и с ч а ю щ е е с я тем, что на трубопроводах системы подачи рабочей среды под давлением и на промежуточных трубопроводах установлены гидрорас- . пределители, обеспечивающие перекрытие трубопроводов в нейтральном положении. о 3.Устройство по П.1, отли0 чающееся тем, что на промею 00 жуточном трубопроводе между силовыми цилиндрами установлено реле.давления. . Устройство по П.1, отли чающееся тем, что регулируемый упор смонтирован на столе.

Фиг. 2

ФиёЛ

| Патент Великобритании N , кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США Г 3817670, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1993-02-15—Публикация

1981-09-07—Подача