2.Устройство по n. 1, отличающееся тем, что оно имеет средство для регулирования шага подачи- материала, соединенное с профилированным стержнем.

3.Устройство по пп. 1 и 2, отличающееся тем, что оно имеет тормозные колодки

для контактирования с материалом, смонтированные на концах коромысел со стороны роликов для зажима материала.

4. Устройство по пп. 1-3, отличающееся тем, что оно имеет средства для регулирования длины шатуна и положения упора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Устройство для передачи предметов с одного конвейера на другой | 1978 |

|

SU789355A1 |

| МАШИНА ДЛЯ ШНУРОВАНИЯ ЗАГОТОВОК | 1950 |

|

SU90434A1 |

| УСТРОЙСТВО РАЗМАТЫВАНИЯ И ПРОТЯГИВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2022 |

|

RU2790182C1 |

| ТОРМОЗ КАБИНЫ ЛИФТА С КОЛОДКАМИ, ПРИВОДИМЫМИ В ДЕЙСТВИЕ ПРУЖИНАМИ, СОЕДИНЕННЫМИ С ЗУБЧАТЫМ ПРИВОДОМ | 2009 |

|

RU2495290C2 |

| Устройство для подачи ленточного материала в штамп | 1983 |

|

SU1174135A1 |

| Механизм маневрирования транспортного средства | 2016 |

|

RU2623465C1 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ОБУВНОЙ КОЛОДКЕ И ЗАПРЕССОВКИ В НИХ ВТУЛОК | 1966 |

|

SU178473A1 |

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2003 |

|

RU2255840C1 |

| Установка для изготовления деталей скобообразной формы | 1977 |

|

SU689759A1 |

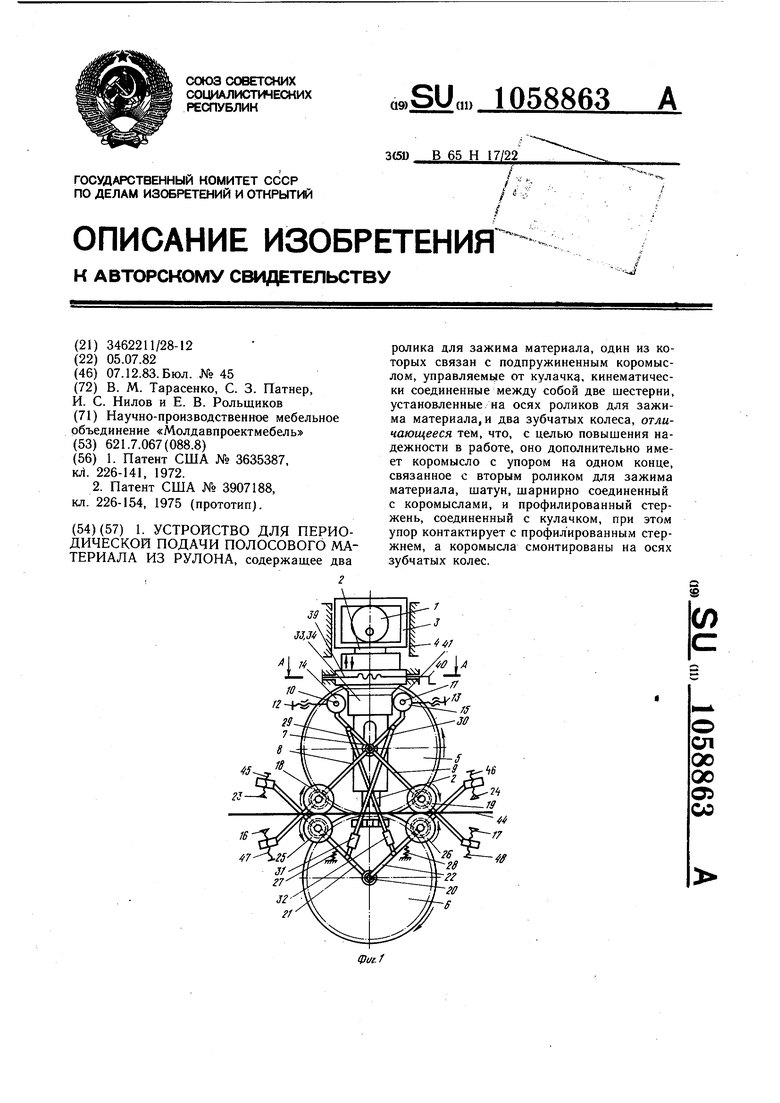

1. УСТРОЙСТВО ДЛЯ ПЕРИОДИЧЕСКОЙ ПОДАЧИ ПОЛОСОВОГО МАТЕРИАЛА ИЗ РУЛОНА, содержащее два ролика для зажима материала, один из которых связан с подпружиненным коромыслом, управляемые от кулачкд. кинематически соединенные между собой две шестерни, установленные на осях роликов для зажима материала, и два зубчатых колеса, отличающееся тем, что, с целью повышения надежности в работе, оно дополнительно имеет коромысло с упором на одном конце, связанное с вторым роликом для зажима материала, шатун, шарнирно соединенный с коромыслами, и профилированный стержень, соединенный с кулачком, при этом упор контактирует с профилированным стержнем, а коромысла смонтированы на осях зубчатых колес. (Л ел 00 00 О) со

1

Изобретение относится к автоматизации технологических процессов, в машино и.приГ)-)ростроении и может быть использовано /ulR ступенчатой подачи длинномерного материала.

Известно устройство для подачи ленты, содержашее цепь, звездочку, с кривошипом, имеющим кулачок, рычаг, тормозную ленту и вмонтированные в ролики-звездочки муфты свободного хода,причем цепь одним своим концом соединена с устройством для его перемещения, средним участком введена в заилепление. со звездочкой, перекинута через ролики-звездочки и вторым концом подпружинена относительно неподвижных частей, рычаг одним концом шарнирно соединен с неподвижным элементом, другим концом с возможностью контактирования с кулачком кривошипа, тормозная лента одним концом закреплена к неподвижному элементу, перекинута через ролик-звездочку и другим кон цом закреплена к среднему участку рычага 1.

Однако в таком устройстве непроизводительно расходуется часть энергии. Так подвижные детали: ролики-звездочки, обгонные муфты, цепь и диск совершают прямое и обратное движение, т.е. их скорости за каждый цикл изменяются от нуля до максимума и обратно. Таким образом, требуются дополнительные затраты энергии для преодоления инерционных усилий. Цепь создает дополнительный шум и при высоких скоростях выходит из зацепления со звездочками. Применение обгонных муфт усложняет конструкцию устройства и срок службы устройства сокращается.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для периодической подачи полосового материала из рулона, содержащее два ролика для зажима материала, один из которых связан с подпружиненным коромыслом, управляемым от кулачка, кинематически соединенные между собой две щестерни, установленные на осях роликов для зажима материала, и два зубчатых колеса. Устройство предназначено для выдавливающего пресса с возвратно-поступательно движущимся щтемпелем. Управляемый от пресса механизм задает роликам осциллирующее движение 2.

Недостатком данного устройства является то, что щестерни и ролики подвержены инерционным перегрузкам, так как за каждый цикл каждый из этих элементов приобретает скорость вращения от нуля до максимума и от максимума до нуля в другом направлении. В результате этого щестерни испытывают ударные нагрузки и дополнительные инерционные перегрузки. Ролики подвержены дополнительным инерционным перегрузкам, на преодоление которых требуются дополнительные затраты энергии. Кроме того, один из роликов всегда находится на одном уровне (при рабочем и холостом ходе),и таким образом, всегда контактирует с протягиваемой лентой, что вызывает дополнительные затраты на удержание ленты в момент взаимодействия пуансона с лентой. Срок службы устройства сокращается.

Цель изобретения

повыщение надеж5 ности работы.

Указанная цель достигается тем,что устройство для периодической подачи полосового материала из рулона, содержащее два ролика для зажима материала,один из которых связан с подпружиненным коромыс0лом, управляемые от кулачка,кинематически соединенные между собой две щестерни, установленные на осях роликов для зажима материала, и два зубчатых колеса, дополнительно имеет коромысло с упором на одном конце,связанное с вторым роликом для зажима материала, шатун шарнирно соединенный с коромыслами и профилированный стержень, соединенный с кулачком, при этом упор контактирует с профилированным стержнем, а коромысла смонтированы

0 на осях зубчатых колес.

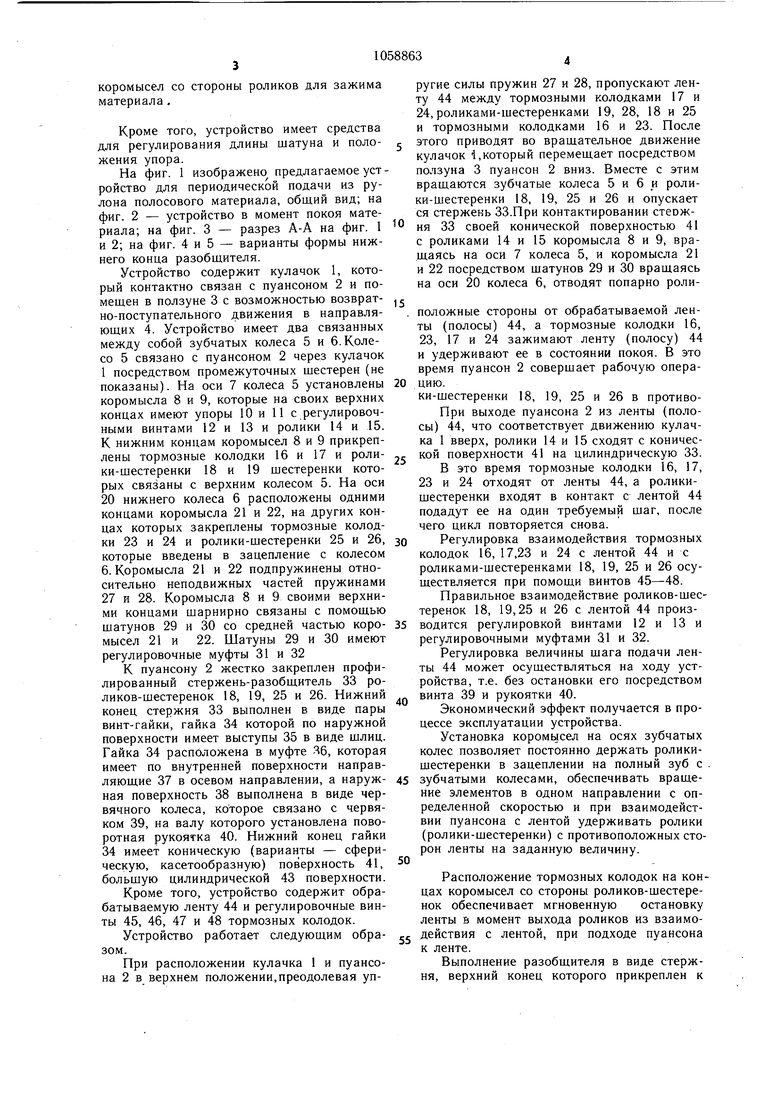

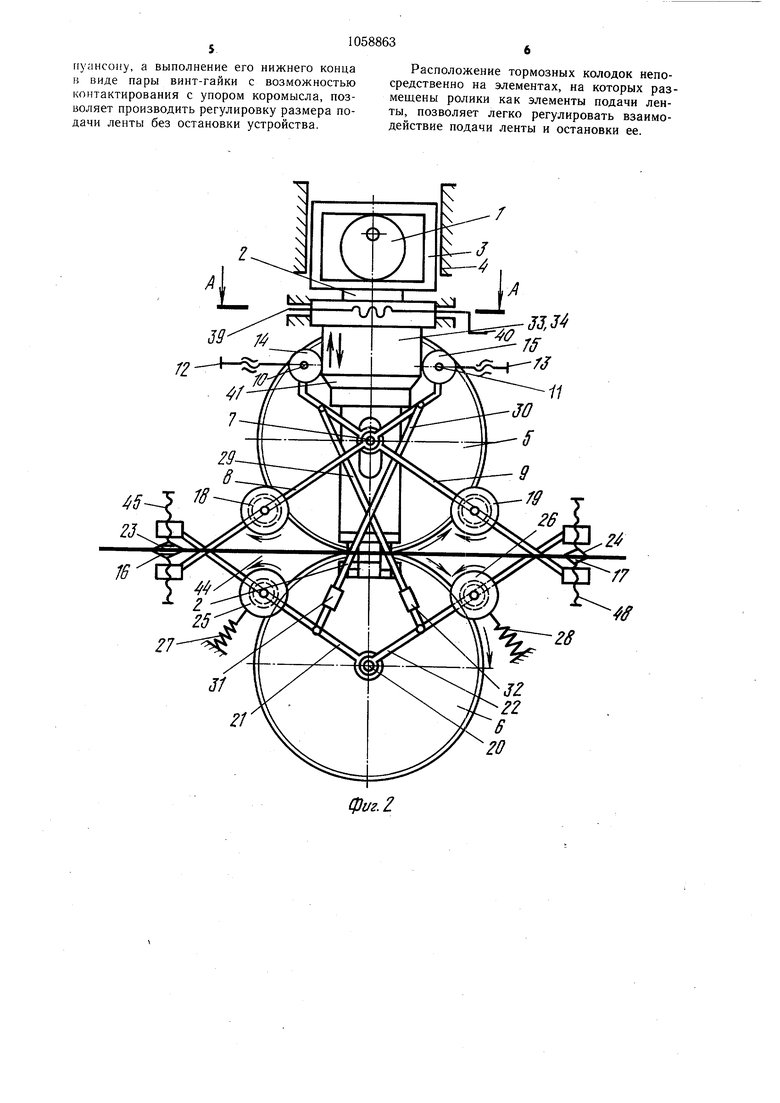

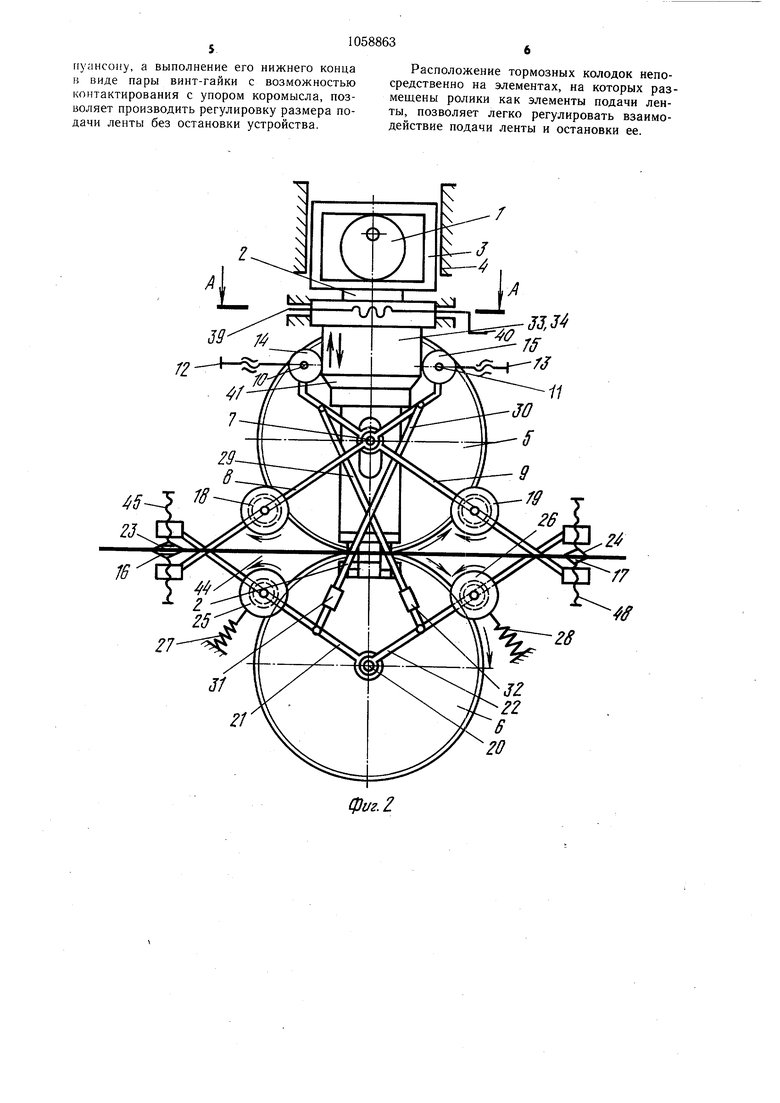

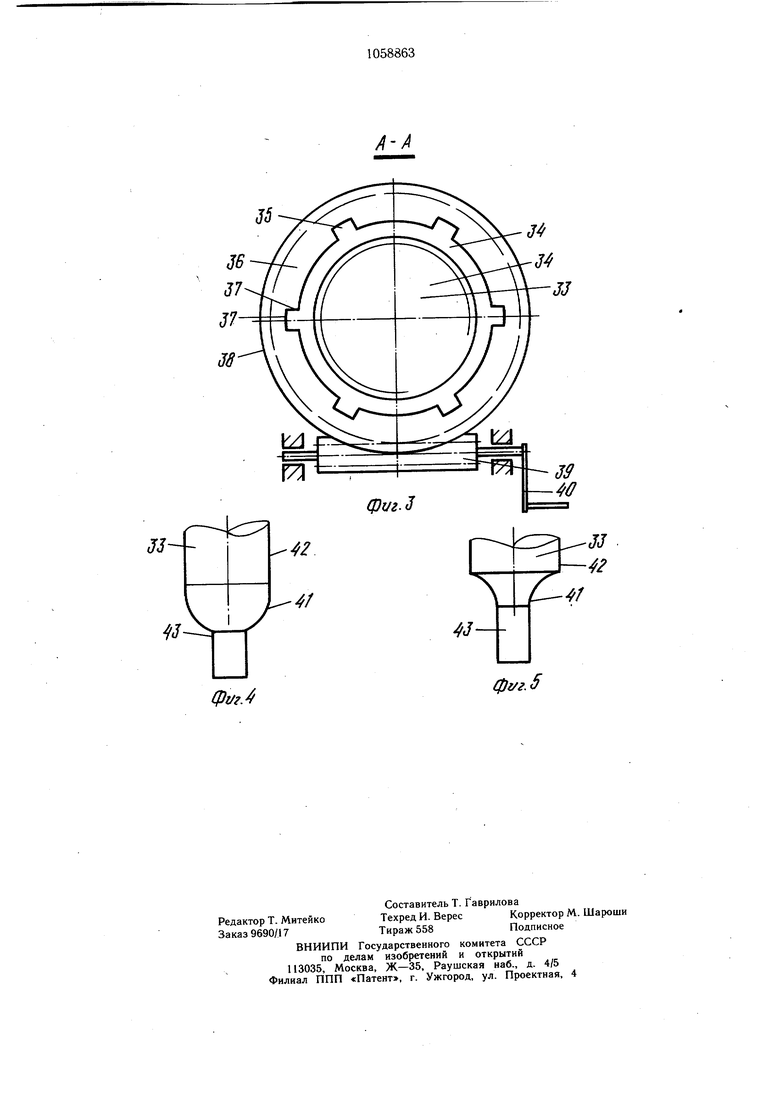

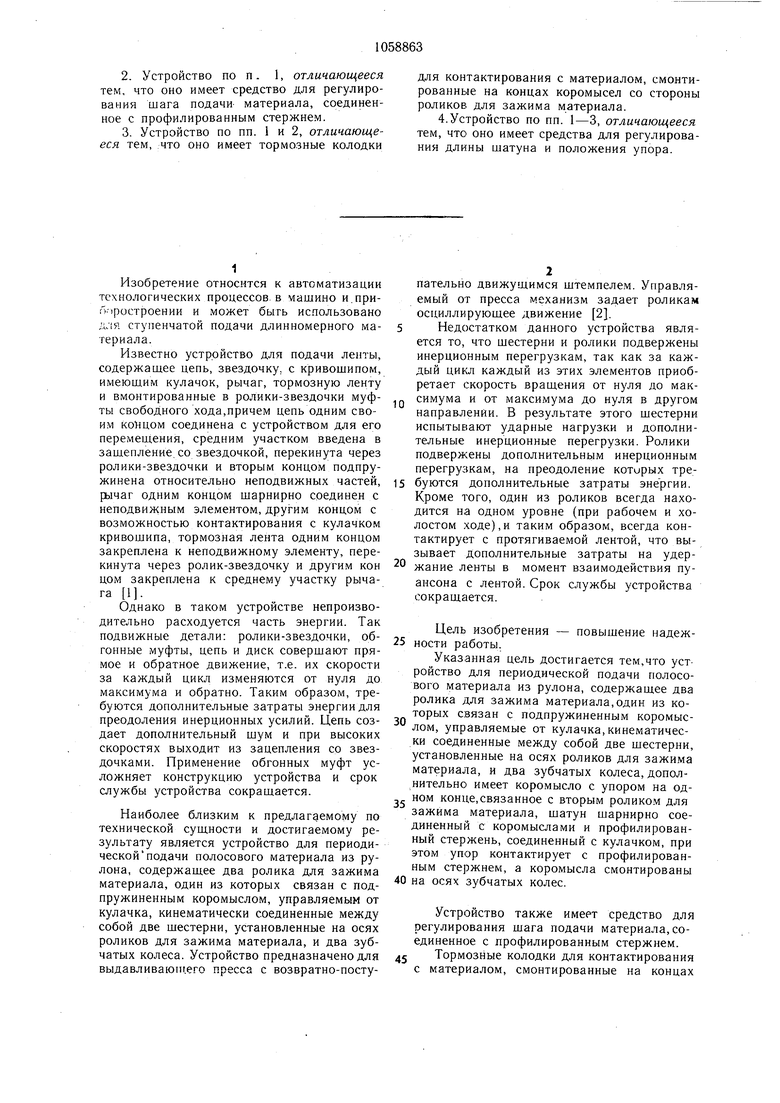

Устройство также имеет средство для регулирования шага подачи материала,соединенное с профилированным стержнем. с Тормозные колодки для контактирования с материалом, смонтированные на концах коромысел со стороны роликов для зажима материала . Кроме того, устройство имеет средства для регулирования длины щатуна и поло жения упора. На фиг. 1 изображено предлагаемое устройство для периодической подачи из рулона полосового материала, обший вид; на фиг. 2 - устройство в момент покоя материала; на фиг. 3 - разрез А-А на фиг. 1 и 2; на фиг. 4 и 5 - варианты формы нижнего конца разобщителя. Устройство содержит кулачок 1, который контактно связан с пуансоном 2 и помещен в ползуне 3 с возможностью возвратно-поступательнбго движения в направляющих 4. Устройство имеет два связанных между собой зубчатых колеса 5 и 6. Колесо 5 связано с пуансоном 2 через кулачок 1 посредством промежуточных щестерен (не показаны). На оси 7 колеса 5 установлены коромысла 8 и 9, которые на своих верхних концах имеют упоры 10 и 11 с регулировочными винтами 12 и 13 и ролики 14 и 15. К нижним концам коромысел 8 и 9 прикреплены тормозные колодки 16 и 17 и ролики-шестеренки 18 и 19 шестеренки которых связаны с верхним колесом 5. На оси 20 нижнего колеса 6 расположены одними концами коромысла 21 и 22, на других концах которых закреплены тормозные колодки 23 и 24 и ролики-шестеренки 25 и 26, которые введены в зацепление с колесом 6. Коромысла 21 и 22 подпружинены относительно неподвижных частей пружинами 27 и 28. Коромысла 8 и 9 своими верхними концами шарнирно связаны с помощью шатунов 29 и 30 со средней частью коромысел 21 и 22. Шатуны 29 и 30 имеют регулировочные муфты 31 и 32 К пуансону 2 жестко закреплен профилированный стержень-разобщитель 33 роликов-шестеренок 18, 19, 25 и 26. Нижний конец стержня 33 выполнен в виде пары винт-гайки, гайка 34 которой по наружной поверхности имеет выступы 35 в виде шлиц. Гайка 34 расположена в муфте Я6, которая имеет по внутренней поверхности направляющие 37 в осевом направлении, а наружная поверхность 38 выполнена в виде червячного колеса, которое связано с червяком 39, на валу которого установлена поворотная рукоятка 40. Нижний конец гайки 34 имеет коническую (варианты - сферическую, касетообразную) поверхность 41, большую цилиндрической 43 поверхности. Кроме того, устройство содержит обрабатываемую ленту 44 и регулировочные винты 45, 46, 47 и 48 тормозных колодок. Устройство работает следующим образом. При расположении кулачка 1 и пуансона 2 в верхнем положении,преодолевая упругне силы пружин 27 и 28, пропускают ленту 44 между тормозными колодками 17 и 24, роликами-шестеренками 19, 28, 18 и 25 и тормозными колодками 16 и 23. После этого приводят во вращательное движение кулачок i,который перемещает посредством ползуна 3 пуансон 2 вниз. Вместе с этим вращаются зубчатые колеса 5 и 6 и ролики-шестеренки 18, 19, 25 и 26 и опускает ся стержень 33.При контактировании стеожня 33 своей конической поверхностью 41 с роликами 14 и 15 коромысла 8 и 9, вращаясь на оси 7 колеса 5, и коромысла 21 и 22 посредством шатунов 29 и 30 вращаясь на оси 20 колеса 6, отводят попарно ролиположные стороны от обрабатываемой ленты (полосы) 44, а тормозные колодки 16, 23, 17 и 24 зажимают ленту (полосу) 44 и удерживают ее в состоянии покоя. В это время пуансон 2 совершает рабочую операцию. ки-шестеренки 18, 19, 25 и 26 в противоПри выходе пуансона 2 из ленты (полосы) 44, что соответствует движению кулачка 1 вверх, ролики 14 и 15 сходят с конической поверхности 41 на цилиндрическую 33. В это время тормозные колодки 16, 17, 23 и 24 отходят от ленты 44, а рол и кишестеренки входят в контакт с лентой 44 подадут ее на один требуемый шаг, после чего цикл повторяется снова. Регулировка взаимодействия тормозных колодок 16,17,23 и 24 с лентой 44 и с роликами-шестеренками 18, 19, 25 и 26 осуществляется при помощи винтов 45-48. Правильное взаимодействие роликов-шестеренок 18, 19,25 и 26 с лентой 44 производится регулировкой винтами 12 и 13 и регулировочными муфтами 31 и 32. Регулировка величины щага подачи ленты 44 может осуществляться на ходу устройства, т.е. без остановки его посредством винта 39 и рукоятки 40. Экономический эффект получается в процессе эксплуатации устройства. Установка коромьгсел на осях зубчатых колес позволяет постоянно держать роликишестеренки в зацеплении на полный зуб с . зубчатыми колесами, обеспечивать вращение элементов в одном направлении с определеннои скоростью и при взаимодействии пуансона с лентой удерживать ролики (ролики-шестеренки) с противоположных сторон ленты на заданную величину. Расположение тормозных колодок на концах коромысел со стороны роликов-щестеренок обеспечивает мгновенную остановку ленты в момент выхода роликов из взаимодействия с лентой, при подходе пуансона к ленте. Выполнение разобщителя в виде стержня, верхний конец которого прикреплен к

пуансону, а выполнение его нижнего конца i виде пары винт-гайки с возможностью контактирования с упором коромысла, позволяет производить регулировку размера подачи ленты без остановки устройства. А)

Расположение тормозных колодок непосредственно на элементах, на которых размещены ролики как элементы подачи ленты, позволяет легко регулировать взаимодействие подачи ленты и остановки ее. J

фиг.г 33,34

J

фг/.4

фг/г.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патеит США № 3635387, кА | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3907188, кл | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1983-12-07—Публикация

1982-07-05—Подача