Известны стайки для сверления отверстий в обувной колодке и запрессовки в них втулок, включающие сверлильные головки, стол и привод.

В предлагаемом станке, с целью удобства обработки олодок, сверлильные головки для сверления и зенкерования отверстий под связку и заклепку укреплены подвижно на столе, а сверлильные головки для отверстий под втулки смонтированы на станине станка под столом.

Кроме того, для удержания втулок в заданном положении, под столом станка могут быть укреплены поворотные рычаги с пальцами для втулок и ползун с пуансоном для нх запрессовки.

Для автоматизации подачи втулок на пальцы поворотных рычагов в верхней части станка могут быть установлены бункеры с крючковыми подавателями, приводимые во вращение от электродвигателя через редуктор, цепную передачу и электромагнитные муфты.

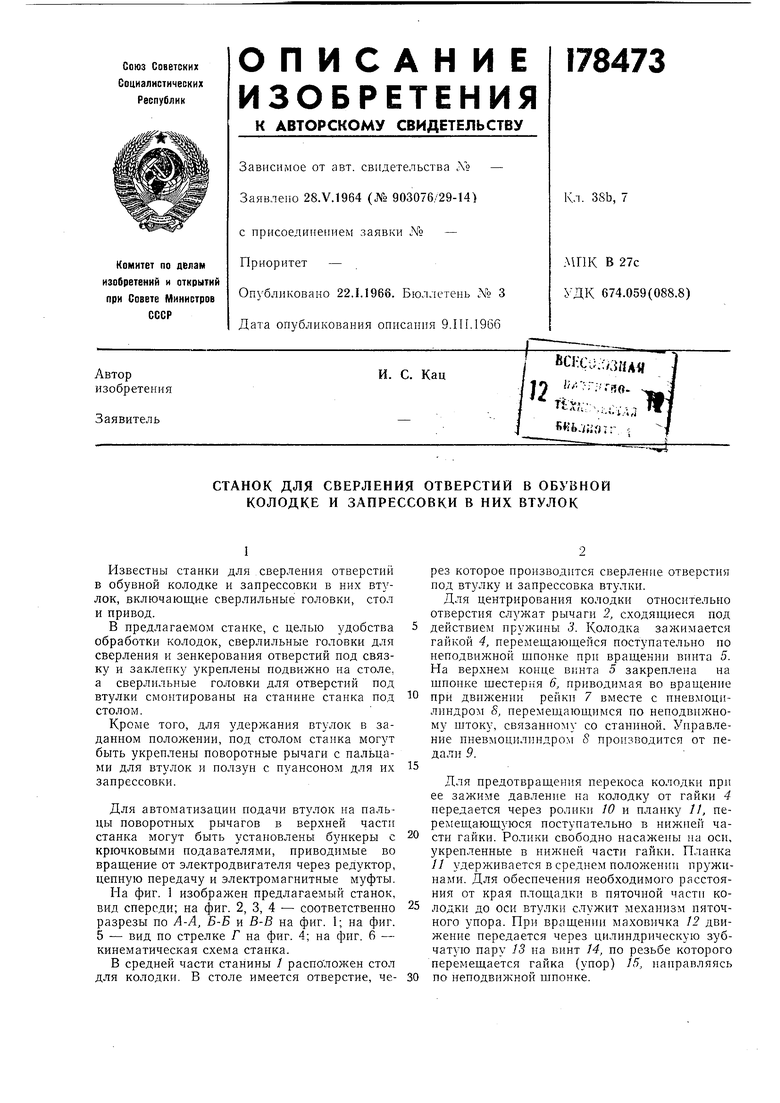

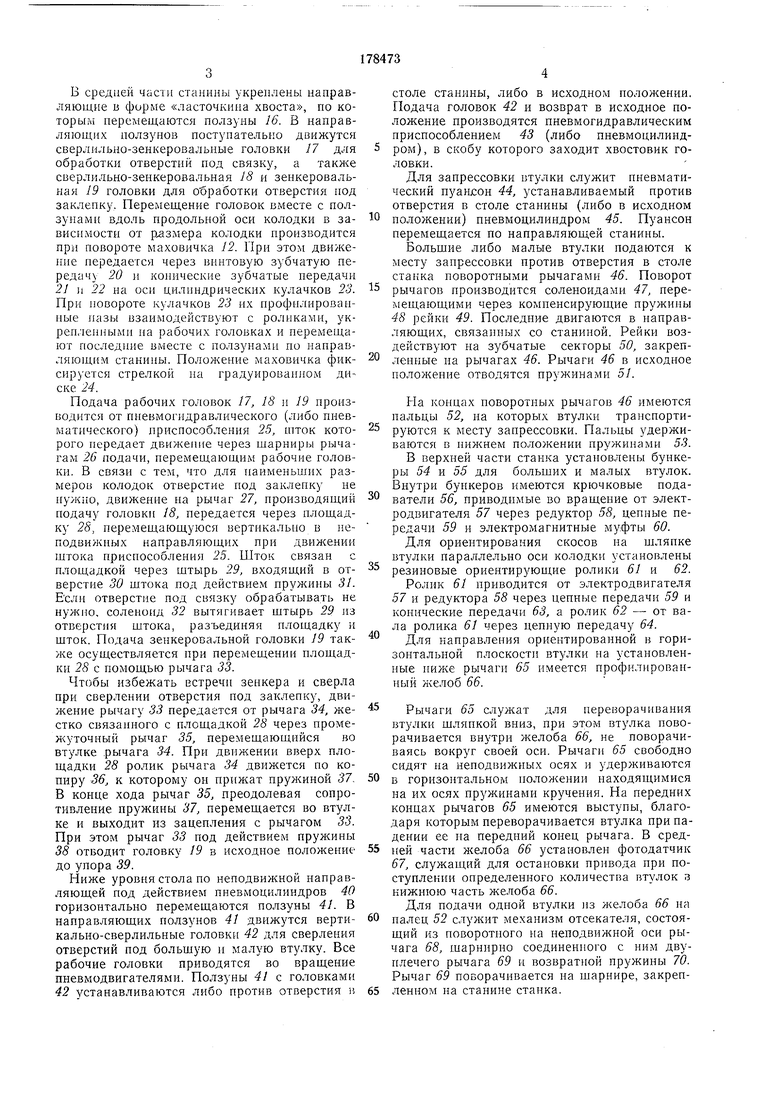

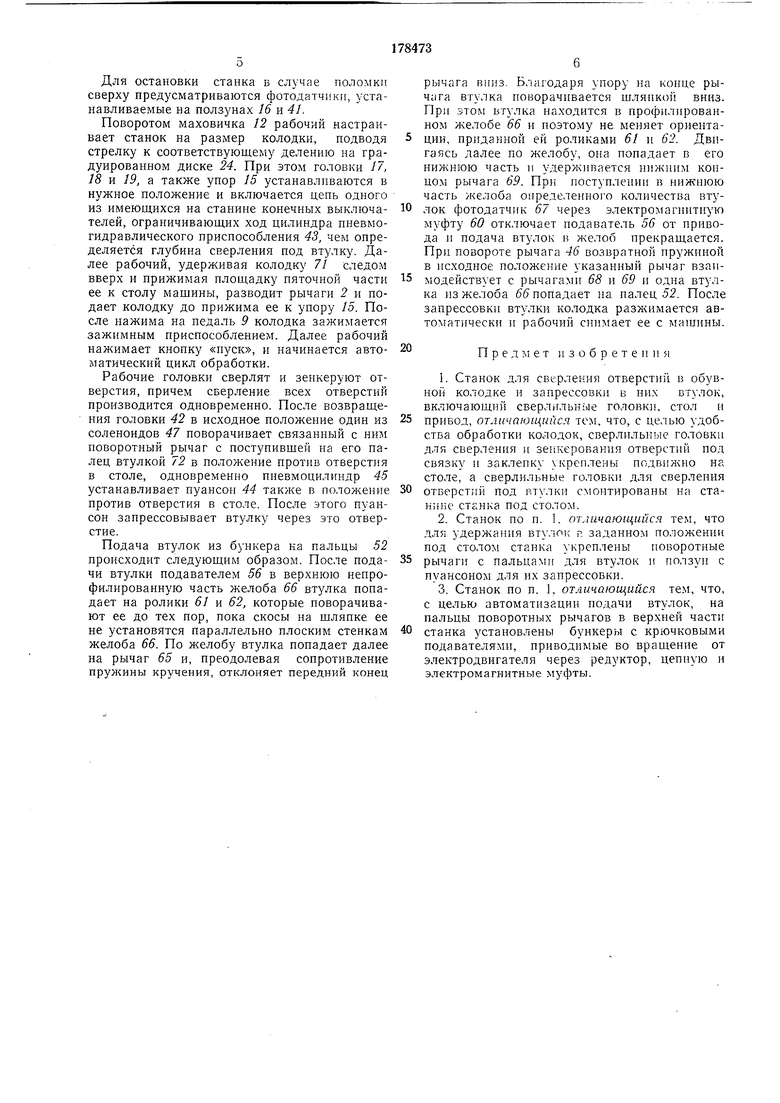

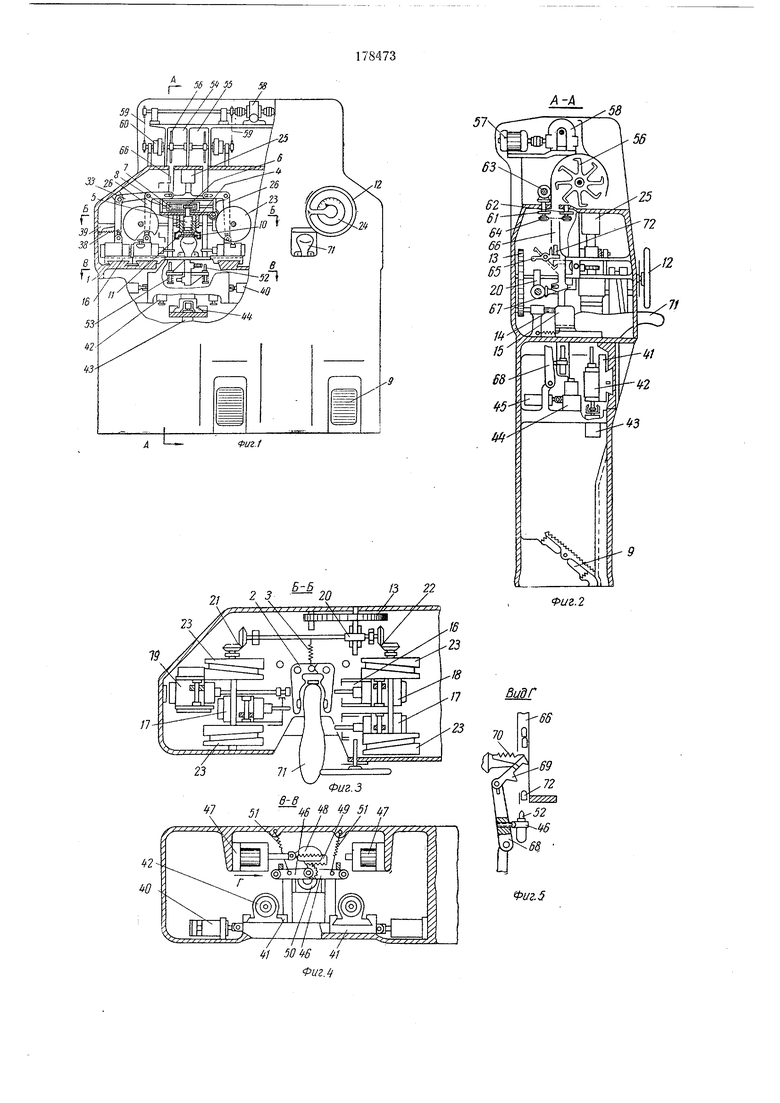

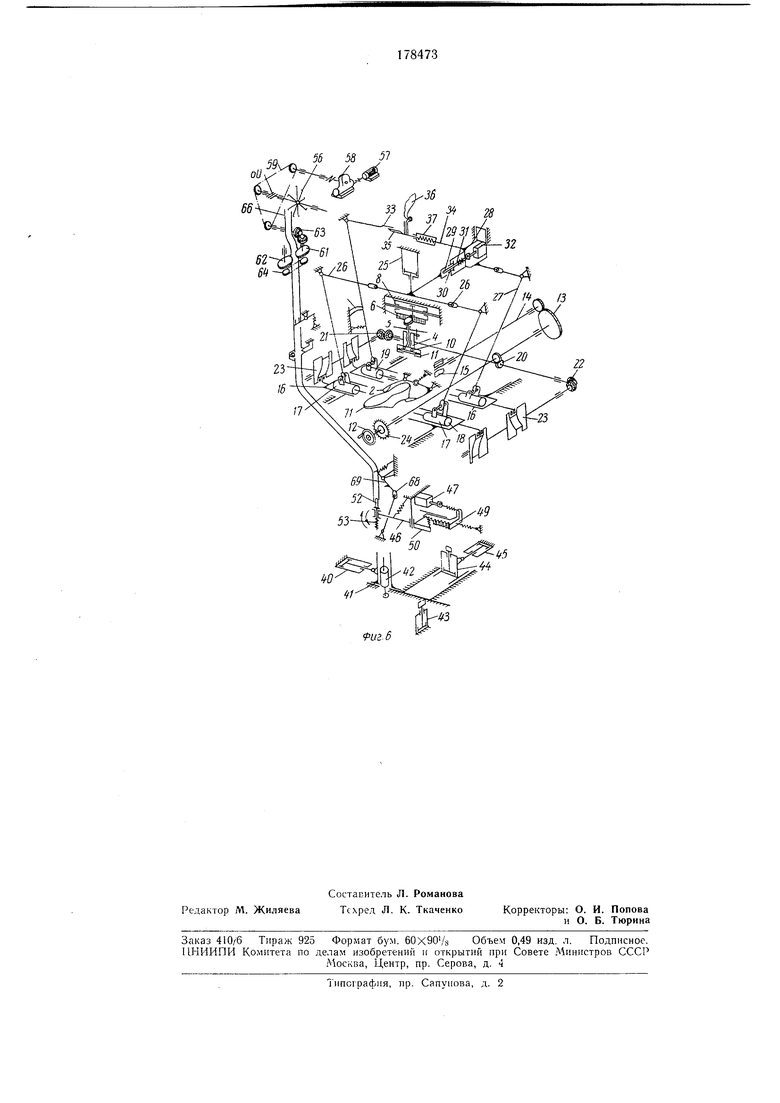

На фиг. 1 изображен предлагаемый станок, вид спереди; на фиг. 2, 3, 4 - соответственно разрезы по А-А, Б-Б и В-В на фиг. 1; на фиг. 5 - вид по стрелке Г на фиг. 4; на фиг. 6 - кинематическая схема станка.

рез которое производится сверление отверстия под втзлку и запрессовка втулки.

Для центрирования колодки относительно отверстия служат рычаги 2, сходящиеся под действием пружины 3. Колодка зал имается гайкой 4, перемещающейся поступательно по неподвижной шпонке при вращении винта 5. На верхнем конце винта 5 закреплена на шпонке шестерня 6, приводимая во вращение при рейки 7 вместе с пневмоц линдром S, перемещающимся по неподвижному штоку, связанному со станиной. Управление пневмоцилиндром S производится от педали 9.

Для предотвращения перекоса колодки при ее зажиме давление на колодку от гайки 4 передается через ролики W и планку 11, перемещающуюся поступательно в нижней части гайки. Ролики свободно насажены на оси, укрепленные в нижней части гайки. Планка // удерживается в среднем положении прул инами. Для обеспечения необходимого расстояния от края площадки в пяточной части колодки до оси втулки служит механизм пяточного упора. При вращении маховичка 12 движение передается через цилиндрическую зубчатую пару /3 иа винт М, по резьбе которого перемещается гайка (упор) 15, направляясь по неподвилчной шпонке.

В средней части станины укреплены направляющие в форме «ласточкина хвоста, по которым перемещаются ползуны 16. В направляющих ползунов поступательно движутся сверлильно-зенкеровальные головки 77 для обработки отверстий под связку, а также сверлильно-зепкеровальная 18 и зенкеровальная 19 головки для обработки отверстия под заклепку. Перемещение головок вместе с ползунами вдоль продольной оси колодки в зависимости от размера колодки производится при повороте маховичка 12. При этом движение передается через винтовую зубчатую передачу 20 и конические зубчатые передачи 21 и 22 на оси цилиндрических кулачков 23. При повороте кулачков 23 их профилировапные пазы взаимодействуют с роликами, укрепленными иа рабочих головках и перемещают последиие вместе с ползунами по направляющим станины. Полол еиие маховичка фиксируется стрелкой на градуированном диске 24.

Подача рабочих головок 17, 18 н 19 производится от пиевмогндравлического (либо пневматического) приспособления 25, шток которого передает движение через шарниры рычагам 26 подачи, перемещающим рабочие головкп. В связи с тем, что для паименьших размеров колодок отверстие под заклепку не иужно, движение па рычаг 27, производящий подачу головки 18, передается через площадку 25, перемещающуюся вертикально в неподвижиых направляющих при движении щтока присиособлеиия 25. Шток связан с площадкой через щтырь 29, входящий в отверстие 30 щтока под действием пружииы 31. Если отверстие под связку обрабатывать не нужно, соленоид 32 вытягивает штырь 29 из отверстия штока, разъединяя площадку и щток. Подача зенкеровальной головки 19 также осуществляется при перемещении площадки 28 с помощью рычага 33.

Чтобы избежать встречи зенкера и сверла при сверлении отверстия под заклепку, движение рычагу 33 передается от рычага 34, жестко связанного с площадкой 28 через промежуточный рычаг 35, перемещающийся во втулке рычага 34. При движении вверх площадки 28 ролик рычага 34 движется по копиру 36, к которому он прижат 37. В конце хода рычаг 35, преодолевая сопротивление пружины 37, перемещается во втулке и выходит из зацепления с рычагом 33. При этом рычаг 33 под действием пружины 38 отводит головку 19 в исходное полол ение до упора 39.

Ниже уровня стола по неподвижной направляющей под лтействием пневмоцилиндров 40 горизонтально перемещаются ползуны 41. В направляющих ползунов 41 движутся вертикально-сверлильные головки 42 для сверления отверстий под большую и малую втулку. Все рабочие головки приводятся во вращение пневмодвигателями. Ползуны 41 с головками 42 устанавливаются либо против отверстия и

столе станины, либо в исходном положении. Подача головок 42 и возврат в исходное положение производятся пневмогидравлическим приспособлением 43 (либо пневмоцилиндром), в скобу которого заходит хвостовик головки.

Для запрессовки втулки служит пневматический пуансон 44, устанавливаемый против отверстия в столе стаиины (либо в исходном

положении) пневмоцилиндром 45. Пуансон перемещается по направляющей станины.

Больщие либо малые втулки подаются к месту запрессовки против отверстия в столе станка поворотными рычагами 46. Поворот

рычагов производится соленоидами 47, перемещающими через компенсирующие пружины 48 рейки 49. Последние двигаются в иаправляющих, связаииых со станиной. Рейки воздействуют иа зубчатые секторы 50, закрепленные иа рычагах 46. Рычаги 46 в исходное положепие отводятся пружинами 51.

На концах поворотных рычагов 46 имеются пальцы 52, на которых втулки транспортируются к месту запрессовки. Пальцы удерживаются в нижнем положении пружинами 53. В верхней части станка установлены бункеры 54 и 55 для больщих и малых втулок. Внутри бункеров имеются крючковые подаватели 56, приводимые во вращение от электродвигателя 57 через редуктор 55, цепные передачи 59 и электромагнитные муфты 60.

Для ориентирования скосов на щляпке втулки параллельно оси колодки установлены

резиновые ориентирующие ролики 61 и 62. Ролик 61 приводится от электродвигателя 57 и редуктора 58 через цепные передачи 59 и конические передачи 63, а ролик 62 - от вала ролика 61 через цепную передачу 64.

Для направления ориентированной в горизонтальной плоскости втулки иа установленные ниже рычаги 65 имеется профилированный желоб 66.

Рычаги 65 служат для переворачивания втулки щлянкой вниз, при этом втулка поворачивается внутри желоба 66, не поворачиваясь вокруг своей оси. Рычаги 65 свободно сидят на неподвижных осях и удерживаются

в горизонтальном ноложении находящимися на их осях пружинами кручения. На передних концах рычагов 65 имеются выступы, благодаря которым переворачивается втулка при падении ее па передний конец рычага. В средней части желоба 66 установлен фотодатчик 67, служащий для остановки привода при поступлении определенного количества втулок в нижнюю часть желоба 66. Для подачи одпой втулки из желоба 66 на

иалец 52 служит механизм отсекателя, состоящий из поворотпого на неподвижной оси рычага 68, шарнирно соединенного с ним двуплечего рычага 69 и возвратной пружины 70. Рычаг 69 поворачивается на щарнире, закрепДля остановки станка в случае поломки сверху предусматриваются фотодатчикрг, устанавливаемые на ползунах 16 и 41.

Поворотом маховичка 12 рабочий настраивает станок на размер колодки, подводя стрелку к соответствующему делению на градуированном диске 24. При этом головки 17, 18 и 19, а также упор 15 устанавливаются в нужное положение и включается цепь одного из имеющихся на станине конечных выключателей, ограничивающих ход цилиндра пневыогидравлического приспособления 43, чем определяется глубина сверления под втулку. Далее рабочий, удерживая колодку 71 следом вверх и прижимая площадку пяточной части ее к столу мащины, разводит рычаги 2 и подает колодку до прижима ее к упору 15. После нажима на педаль 9 колодка зажимается зажимным приспособлением. Далее рабочий нажимает кнопку «пуск, и начинается автоматический цикл обработки.

Рабочие головки сверлят и зенкеруют отверстия, причем сверление всех отверстий производится одновременно. После возвращения головки 42 в исходное положение один из соленоидов 47 поворачивает связанный с ним поворотный рычаг с поступивщей на его палец втулкой 72 в положение против отверстия в столе, одновременно пневмоцилиндр 45 устанавливает пуансон 44 также в полол ение против отверстия в столе. После этого пуансон запрессовывает втулку через это отверстие.

Подача втулок из бункера на пальцы 52 происходит следующим образом. После подачи втулки подавателем 56 в верхнюю непрофилированную часть желоба 66 втулка попадает на ролики 61 и 62, которые поворачивают ее до тех пор, пока скосы на щляпке ее не установятся параллельно плоским стенкам желоба 66. По желобу втулка попадает далее на рычаг 65 и, преодолевая сопротивление пружины кручения, отклоняет передний конец

рычага вниз. Благо/ааря упору на конце рычага втулка поворачивается шляпкой вниз. Прл этом втулка находится в профилированном желобе 66 и поэтому не меняет ориеитации, приданной ей роликами 61 и 62. Двигаясь далее по желобу, она попадает в его нижнюю часть и удерживается нижним концом рычага 69. При поступлении в нижнюю часть желоба 011ределенно1о количества втулок фотодатчик 67 через электромаг1П тиую муфту 60 отключает подаватель 56 от привода и подача втулок в желоб прекращается. При повороте рычага 46 возвратной пружиной в исходное положение указанный рычаг взаимодействует с рычагами 68 и 69 и одна втулка из желоба 66 попадает на палец 52. После запрессовки втулки колодка разжимается автоматически и рабочий снимает ее с машины.

20

Предмет изобретения

1.Станок для сверления отверстий в обувной колодке и запрессовки в них втулок, включающий сверлильные головки, стол и

привод, отличающийся тем, что, с целью удобства обработки колодок, сверлильные головки для сверления и зепкерования отверстий под связку и заклепку укреплены подвижно на столе, а сверлильные головки для сверлеиия

отверстий под втулки смонтированы на стаHHiie станка под столом.

2.Станок по п. 1. отличающийся тем, что для удержания втулок п заданном положении под столом станка укреплены поворотные

рычаги с пальцами для втулок и ползун с пуансоном для их запрессовки.

3.Станок по п. 1, отличающийся тем, что, с целью автоматизации подачи втулок, на пальцы поворотных рычагов в верхней части

станка установлены бункеры с крючковыми подавателями, приводимые во вращение от электродвигателя через редуктор, цепную и электромагнитные муфты.

Фиг.1

21

23

Фиг. 5

в-в

jfS

«7 5}

:(

VJLt

/ пТ

А-А

56

22

Риг.2

ВидГ

70

Фиг. 5

56 58 57

ffl

/3

Фиг 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОК | 1973 |

|

SU364306A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОДЕРЕВЯННЫХ БАЛОК ИЗ МЕТАЛЛИЧЕСКОГО СЕРДЕЧНИКА И ДВУХ ДЕРЕВЯННЫХ ОБКЛАДОК И ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2354790C2 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Станок для изготовления, например, заготовок ткацких станков | 1960 |

|

SU138364A1 |

| АВТОМАТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В КОЛЬЦЕВЫХ ДЕТАЛЯХ | 1970 |

|

SU282015A1 |

| Клепальная установка | 1981 |

|

SU1016032A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В КЛАВИАТУРНЫХ ЩИТАХ ПИАНИНО И РОЯЛЕЙ | 1973 |

|

SU377232A1 |

Даты

1966-01-01—Публикация