Изобретение относится к гёльванопластическому изготовлению деталей В машиностроении,приборостроении,электронной и других отраслях про{Ф1шленности, в ,-частности к установкам для гальваноплестического изготовления изделиями может быть использовано при изготовлении сложнофасонных формообраэующих деталей пресс-форм для литья под давлением легкоплавких металлов, реактопластЬв и термопластов.

По основному авт.св. № 960318 известна установка гальванопластического изготовления деталей, состоящая из ванны и системы циркуляции электролита г В лючаю1дей ванну, насос, нагреватель и соединительные трубы, С целью увеличения скорости осаждения сплавов, улучшения качества осажденного слоя и увеличения срока службы электролита, а в конечном итоге повышеЛ1Я производительности, ванна выполнена трехсекцион- ной (рабочая секция, секция механической и секция химической очистки),

В раббчей секции имеются рабочие электроды и сопла, в секции, механической очистки установлены фильтры, а в секции химической очистки - прорабатывающие электроды. Система циркуляции электролита, включа ощая насос, нагреватель, кольцевой канал и сопла, создает вращательное движение электролита вокруг детали, фильтры, очищают раствор от механических, а прорабатывающие электродь - от химических примесей. Благодаря интенсивному движению электролита в рабочей зоне, создаваемому с помощью сопел, увеличивается скорость осаждення сплавов/ а непрерывная очистка электролита от загрязнений с помощью механических фильтров и прорабатывав юцих электродов способствует увеличению срока службы электролита и i улучшает качество осажденного слоя.

Эта установка предназначена для осаждения сплавов из чистых растворов, не содержащих взвешенных меха ических примесей. Таким образом могут осаждаться чистые металлы и сплавы. Пресс-формы из чистых (без механических примесей) металлов и сплавов обычно применяются для литья .под давлением легкоплавких изделий. Максимальная температура эксплуатации таких литейных форм не превышает 300 С Щ ,

Однако а технике существует необходимость под давлением специальных пластмасс и легкоплавких металлов. Эксплуатация соответствующих литеййых форм провсаднтся обычно при температуре .порядка 600 ° С. Это возможно за счет нанесения на литейные формы композиционных покрытий,

Эти покрытия наносятся гальванопластическкм методом из суспензий где в качестве взвешенных частиц применяются частицы окислов или карбидов метаклоз (например, ViC, NC и ад,), обладающих высокой твердостью и тугоплавкостью. Композиционное покрытие, полученное из суспензий, состоит из матрицы (основного металла) с равномерно распределенными в ней твердыми частицами тугоплавких соединений.

Для осаясдения упомйнутых композиционных покрытий известная установка не может быть применена без внесения некоторых усовершенствований, поскольку механические фильтры задерживают твердые частицы -суспензии и, кроме того, под действием собственного веса частицы стремятся пуститься на дно ванны. Таким образом, может создавс1ться неравномерность состава рабочего раствора и раствор jaoKpyr модели обедняется этими твердыми частицами,

Цель изобретения - повьоаение качества композиционных покрытий из суспензий.

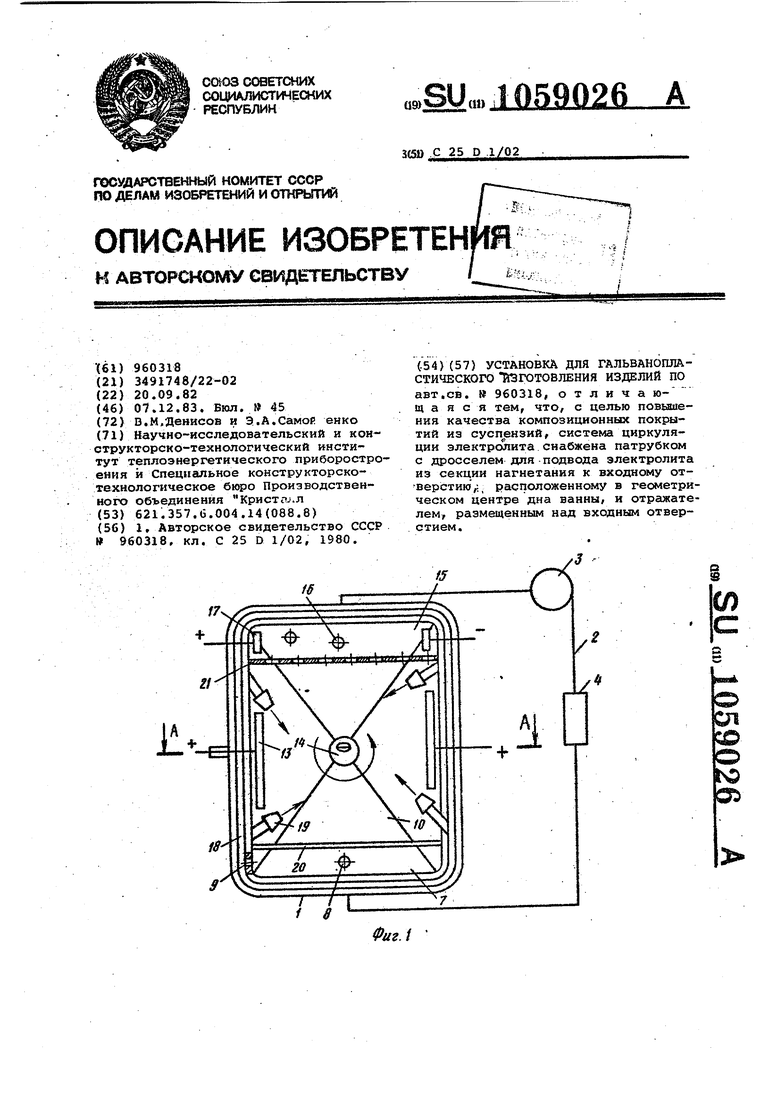

Указанная цель достигается тем, что в установке для гальванопластического изготовления изделий система циркуляции электролита снабжена патрубком с дросселем для подвода электролита из секции нагнетания к входному отверстию, расположенному в геометрическом центре дна ванны, и отражателем, размещенным над входным отверстием.

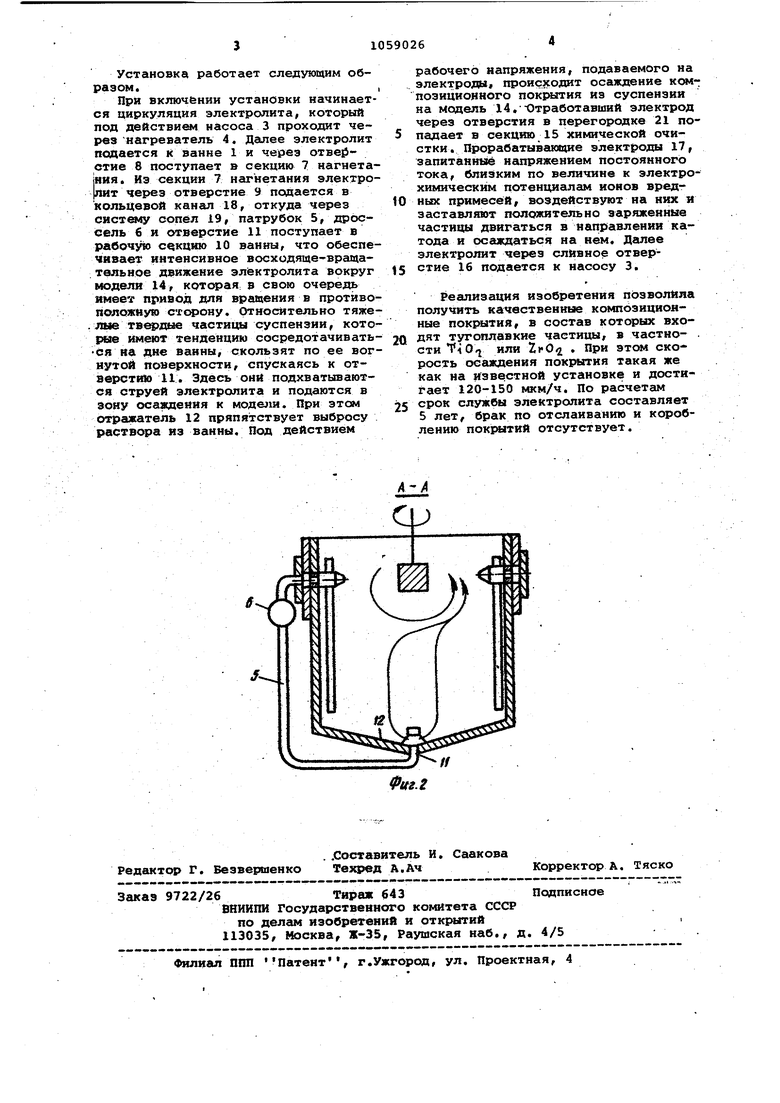

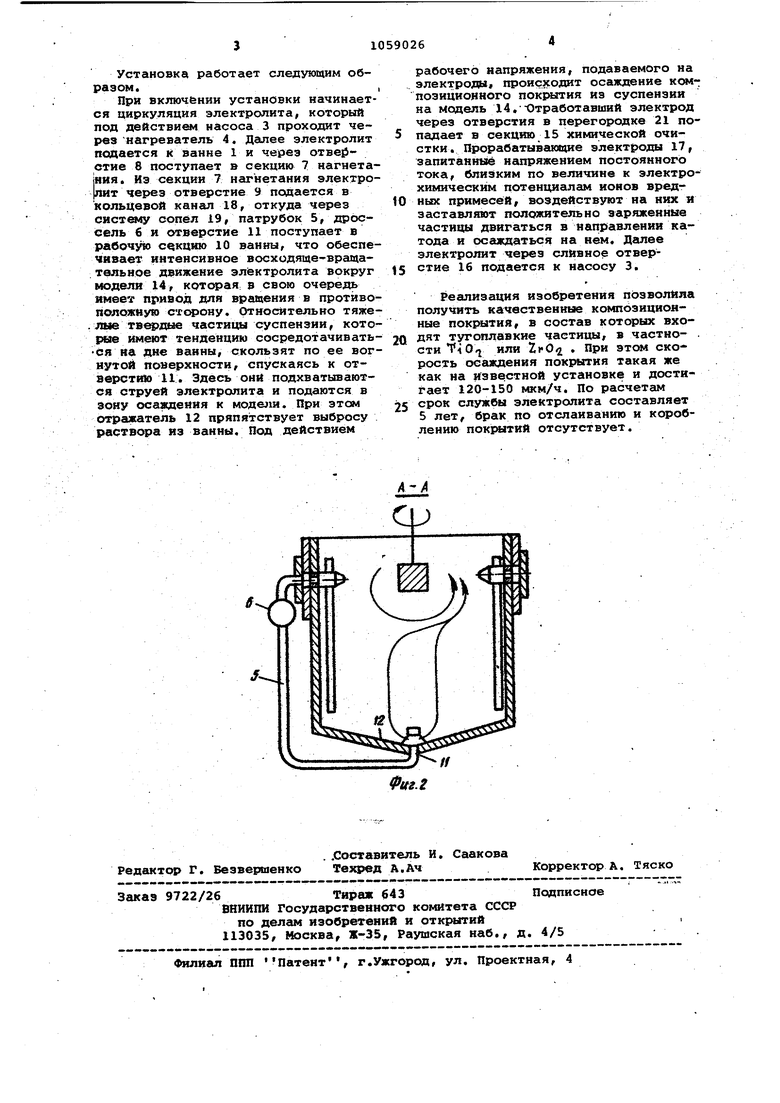

На фиг, 1 показана предлагаемая установка, вид в плане на фиг, 2 разрез А-А на Фиг, 1,

Установка состоит из ванны 1 и системы циркуляции электролита 2, включающей ванну, насос 3, нагреватель 4 и соединительные трубы, в том числе патрубок 5 с дросселем б,

Ванна с дном вогнутой , сваренная из винипласта, имеет секцию 7 нагнетания, в которой имеются входное 8 и вы: одное 9 отверстия, рабочую секцию 10, в которой имеются входное отверстие 11 и отражатель 12 расположенные в центре дна, где установлены рабочие аноды 13 и крепится модель 14, служащая катодом, и cekцию 15 химической очистки, в которой имеется сливное отверстие 16 и установлены прорабатывающие электроды 17

Вокруг ванны проходит кольцевой канал 18, снабженный системой сопел .19, рабочие концы которых имеют выход в рабочую секцию. Рабочая секция отделена от секции нагнетания сплошной перегородкой 20, от секции химической очистки - перегородкой 21 снабженной многочисленными отверстиями ,

Установка работает следующим образом.,

При включении установки начинается циркуляция электролита, который под действием насоса 3 проходит через нагреватель 4. Далее электролит подается к ванне 1 и через отверстие 8 поступает в секцию 7 нагнетания. Из секции 7 нагнетания электролит через отверстие 9 подается в кольцевой канал 18, откуда через систему сопел 19, патрубок 5, дроссель 6 и отверстие 11 поступает в рабочую 10 ванны, что обеспечивает интенсивное восходяще-вращательное движение эл ектролита вокруг модели 14 г котсфаЯ: в свою очередь имеет привод для вргццения в противоположную . Относительно тяжеые частицы суспензии, которею имеют тенденцию сосредотачиваться на дне ванны, скользят по ее вогнутой поверхности, спускаясь к отверстию 11. Здесь онк подхв атыв аются струей электролита и подаются в зону осаждения к модели. При этсм отражатель 12 пряпятствует выбросу раствора из ванны. Под действием

рабочего напряжения, подаваемого на электроды происходит осаждение кс позиционного покЕяэтия из суспензии на модель 14.--Отработавший электрод через отверстия в перегородке 21 попадает в секцию 15 химической очистки . Прорабатывающие электроды 17, запитанныё Ибшряжением постоянного тока, близким по величине к электрохимическим потенциалам ионов вред0ных примесей, воздействуют на них и заставляют положительно заряженные частищл двигаться в направлении катода и осаждаться на нем. Далее электролит через сливное отверстие 16 подается к насосу 3.

5

Реализация изобретения позволила получить качественные композиционные ПОК1ШТИЯ, в состав которых входят тугоплавкие частицы, в частно- . сти fiO или If Oil . При этом скорость осаждения покрытия такая же как на известной установке и достигает 120-150 мкм/ч. По расчетам

срок службы электролита составляет 5 лет, брак по отслаиванию и короблению ПОК1ЙЛТИЙ отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гальванопластического изготовления изделий | 1980 |

|

SU960318A1 |

| УСТАНОВКА ДЛЯ ГАЛЬВАНОПЛАСТИЧЕСКИХ ПОКРЫТИЙ ИЗДЕЛИЙ | 2009 |

|

RU2410477C1 |

| Установка для получения композиционных электролитических покрытий | 2018 |

|

RU2680116C1 |

| Установка для гальванопластического изготовления изделий | 1984 |

|

SU1157141A1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ФОРМОВКИ СЛОЖНОПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2274683C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2362666C1 |

| Электролит для получения покрытий сплавом никель-железо | 1987 |

|

SU1539240A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1996 |

|

RU2094545C1 |

УСТАНОВКА ДЛЯ ГАЛЬВАНОПЛАСТИЧЕСКОГО ТЙГОТОВЛЕНИЯ ИЗДЕЛИЙ ПО авт.св. 960318, о т л и ч а ющ а я с я тем, что, с целью повьяиения качества композиционных покрытий из сусп ензий, система циркуляции электролита снабжена патрубком с дросселем для подвода электролита из секции нагнетания к входному отверстию,;. расположенному в геометрическом центре дна ванны, и отражателем размеренным над входным отверстием.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-12-07—Публикация

1982-09-20—Подача