Изобретение относится к гапьванр. пластическому изготовлению различных деталей и предназначено для изготовления сложнофасонных формообразуНощих деталей пресс-форм для литья под давлением изделий из термопластов.

На:иболее близкой к изобретению является установка для гальванопластического изготовления изделий, содержащая ванну с рабочими электродами, блоки циркуляции электролита, состоящую из трубопровода, насОса и фильтра механической очистки 1}.

Однако в этой установке отсутствуют средства непрерывной проработки электролита и наличие фильтра механической очистки становится недостаточным для поддержания высокого качества осадков, так как количество :вредных примесей при эксплуатации электролита пЬстйянно растет за счет растворения рабочих электродов и электролит постепенно загрязняется и становится .непригодным.

Целью изобретения является повышение производительности путем увеличения срока службы электролита.

Поставленная цель достигается тем, что в установке для гальв анопластического изготовления изделий, содержаией ванну с рабочими электродами, блоки электропитания и управления и систему циркуляции электролита, состоящую из трубопровода, насоса и фильтра механической очистки, ванна снабжена перегородками для разделения ее на рабочую секцию, секции механической и

10 электрохимической очистки и имеет кольцевой канал с соплами для подачи электролита из секции механической очистки в другие секции.

При этом в крльцевсяу канале выisполнены отверстия для соединения его с секциями ванны.

Кроме того, система циркуляции электролита снабжена нагревателем.

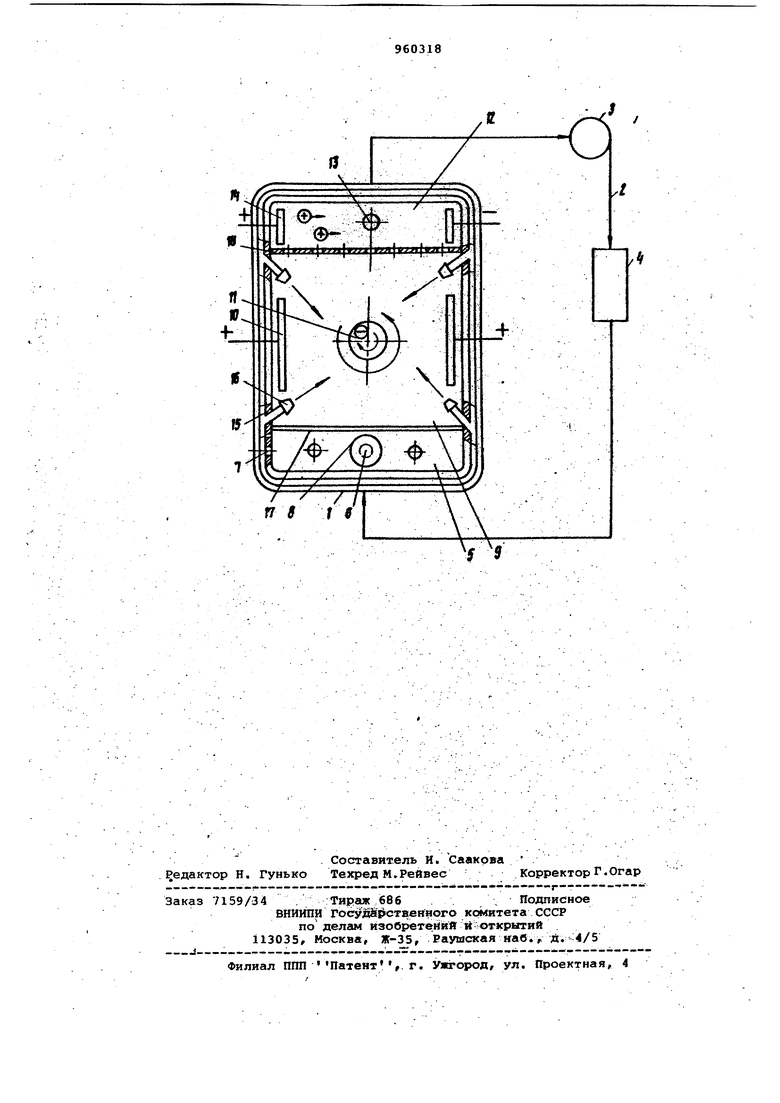

На чертеже представлена установ20ка для гальванопластического изготовления изделий, обпинй вид.

Установка состоит нз ванны 1 и системы циркуляции электролита 2, включающей ванну, насос 3, нагре25ватель 4 и соединительные трубы.

Ванна 1, сваренная из винипласта, имеет три секции: секцию механи ескрК: очястки 5, в которой имеются входно е.. отверстие 6 и выходное 7

30 и установлен фильтр механической

очистки 8, рабочую секцию 9, в которой установлены рабочие аноды 10 и крепится модель 11, служащая катодом, секцию электрохимической очистки 12, в которой имеется сливное отверстие 13 и установлены про- 5 рабатывающие электроды 14, Вокруг ванны проходит кольцевой канал 15, .снабженный системой сопел 16, рабочие концы которых имеют выход в рабочую секцию. Рабочая секция от- Ю делена ,от секции механической очистки сплошной перегородкой 17, а от секции электрохимической очистки Перегородкой 18, снабженной многочисленными отверстиями.15

Установка работает следующим образом, , .

При включении,устройства начинает- . ся циркуляция электродитз, который под действием насоса 3 проходит че- JQ рез нагреватель 4 Далее электролит подается к ванне и через отверстие 6 поступает в секцию механической очистки 5, где, проходя через фильтр В, очищается от механических приме- чс сей (загрязнений). Из секции очистки электролит через отверстия 7 подается в кольцевой канал 15 и оттуда 4ерез систему сопел 16 - в рабочую секцию 9, что обеспечивает интенсивное вращательное движение электро- лита вокруг модели-катода 11, которая, в свою очередь, имеет привод для вращения в противоположную сторону. Под действием рабочего напряжения, подаваемого на электроды, 5 происходит осаждение сплава из электролита на модель-катод. Отработавший электролит через отверстие в перегородке 18 попадает в секцию электрохимической очистки 12, Про- 40 рабатывающие электроды 14, запитанные напряжением постоянного тока, близким по величине к электрохимическим потенциалам ионов вредных примесей, воздействуют на них и зас- 45 тавляют положительно заряженные частицы (Fe, и др.) двигаться в направле нии катода и осаждаться на нем.

Таким образом происходит непре- gQ рывная очистка электролита от вредных элементов, которые, осаждаясь на матрице (в рабочей зоне), привели бы к получению некачественных осадков склонных к отслаиванию. Экспериментально установлено, что хорошие результаты дает применение напряжения от 0,5 до 5,0 В. Далее электролит через сливное отверстие 13 подается к насосу 3, и.рабочий цикл повторяет.ся.

Таким образом, предлагаемая уста новка за счет наличия системы сопел позволяет создать в рабочей зоне интенсивное движение и быстрый обмен электролита и за счет дополнительных электродов и фильтров непрерывно прорабат ывать электролит, очищая его от вредных примесей,

Реализация перечисленных конструктивных усовершенствований позволяет на опытном образце агрегата достигнуть скорости осаждения 150 мкм/ч увеличить срок службы электролита до 5-8 де.т.

Формула изобретения

1,Установка для гальванопластнческого изготовления изделий, содержащая ванну с рабочШ1« электродами, блоки электропитания и управления и систему циркуляции электротдата, состоящую из трубопровода, насоса и Фильтра механической очиски, о т h к ч а ю щ а я с я тем, что, с целью повышения прюизводительности путем увеличения срока службы электролита, ванна снабжена перегородками для разделения ее на рабочую секцию, секции механической

и электрохимической очистки и имеет кольцевой канал с соплами для подачи электролита из секции механической очистки в другие секции,

2,установка по п, 1, отличаю щ а я с я тем, что в кольцевом канале выполнены отверстия для соединения его с секциями ванны,

3,Установка по пп, 1 и 2, о тл и чающаяся тем, что система циркуляции электролита снабжена нагревателем.

Источники информации, принятые во внимание при экспертизе

1, Заявка Японии 52-107368, кл, С 25 D 5/08, опублик. 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гальванопластического изготовления изделий | 1982 |

|

SU1059026A2 |

| Установка для гальванопластического изготовления изделий | 1984 |

|

SU1157141A1 |

| УСТАНОВКА ДЛЯ ГАЛЬВАНОПЛАСТИЧЕСКИХ ПОКРЫТИЙ ИЗДЕЛИЙ | 2009 |

|

RU2410477C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СИСТЕМОЙ ПОДГОТОВКИ И РЕГЕНЕРАЦИИ ЭЛЕКТРОЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ВОПЛОЩЕНИЯ | 2011 |

|

RU2471594C1 |

| ЭЛЕКТРОЛИТИЧЕСКАЯ ВАННА | 1927 |

|

SU9552A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2077611C1 |

| Устройство для электрохимической обработки изделий | 1990 |

|

SU1733508A1 |

| Устройство для электрохимической очистки полосового проката | 1989 |

|

SU1808886A1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО СПЛАВА | 2014 |

|

RU2572665C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И ОЗОН-КИСЛОРОДНОЙ СМЕСИ | 2012 |

|

RU2507313C2 |

Авторы

Даты

1982-09-23—Публикация

1980-09-01—Подача