Изобретение отйосится к машиностроению и может быть использовано в качестве опор валов различных машин, напри:мер, в погружных жидкостнозаполненных электродвигателях.

Известен радиальный подшипник скольжейия, содержащий корпус и расположенные в нем секторные вкладыши, установленные в пазах кррпуса, выполненных в форме ласточкиного хвоста 1.

Однако данный подшипник обладает малой долговечностью, так как при работе вкладыши нагружены неравномерно.

Известен также самоустанавливающийся подшипник скольжения, содержащий кор пус и размешенные в нем секторные антифрикционные вкладыши, охватывающие вал с рабочим зазором, элемент компенсации износа.

При этом секторные вкладыши выполнены с наружной сферической поверхностью, а элементы компенсации износа выполнены в виде пружин .(2.

Однако известный подшипник сложен по конструкции, недостаточно технологичен в изготовлении и сборке, ненадежен в работе.

Целью изобретения является повышение надежности и упрощение конструкции подшипника.

Указанная цель достигается тем, что в опоре скольжения, содержащей корпус и размещенные в нем секторные антифрикционные вкладыши, охватывающие вал с рабочим зазором, элемент компенсации износа выполнен в виде размещенной между корпусом и антифрикционными вкладышами прокладки из материала, обладающего «памятью формы, и имеющей бурт, обращенный в сторону вала и образующий с ним рабочий зазор.

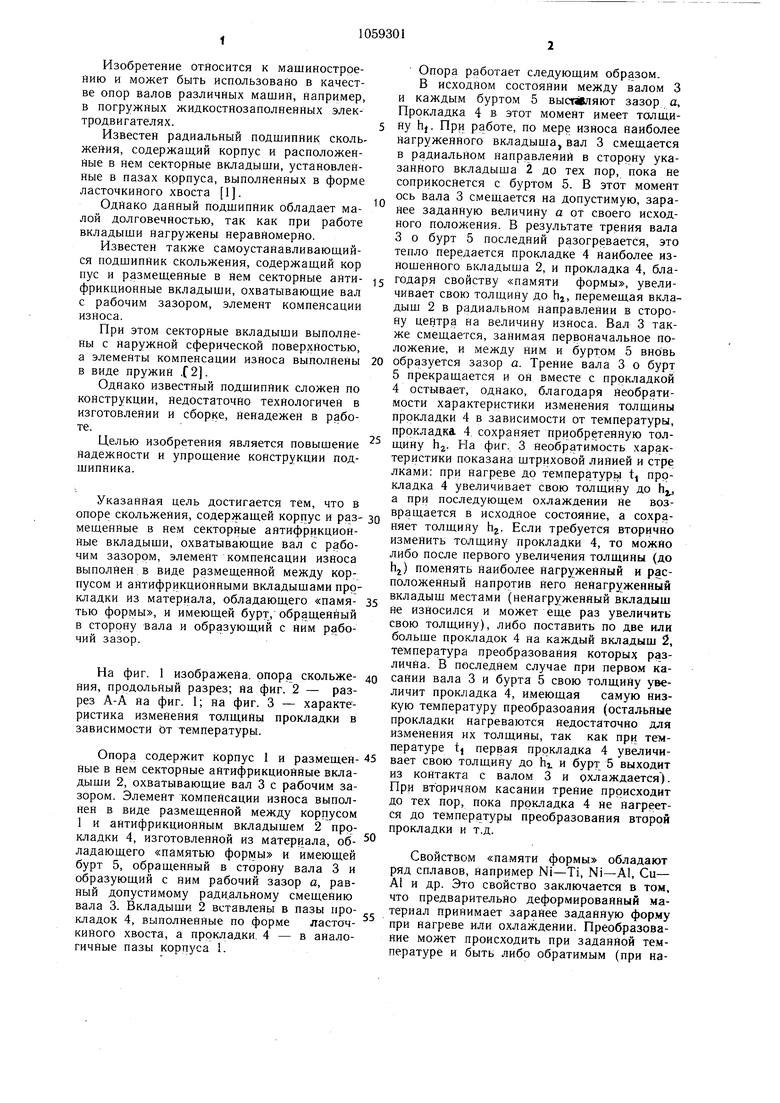

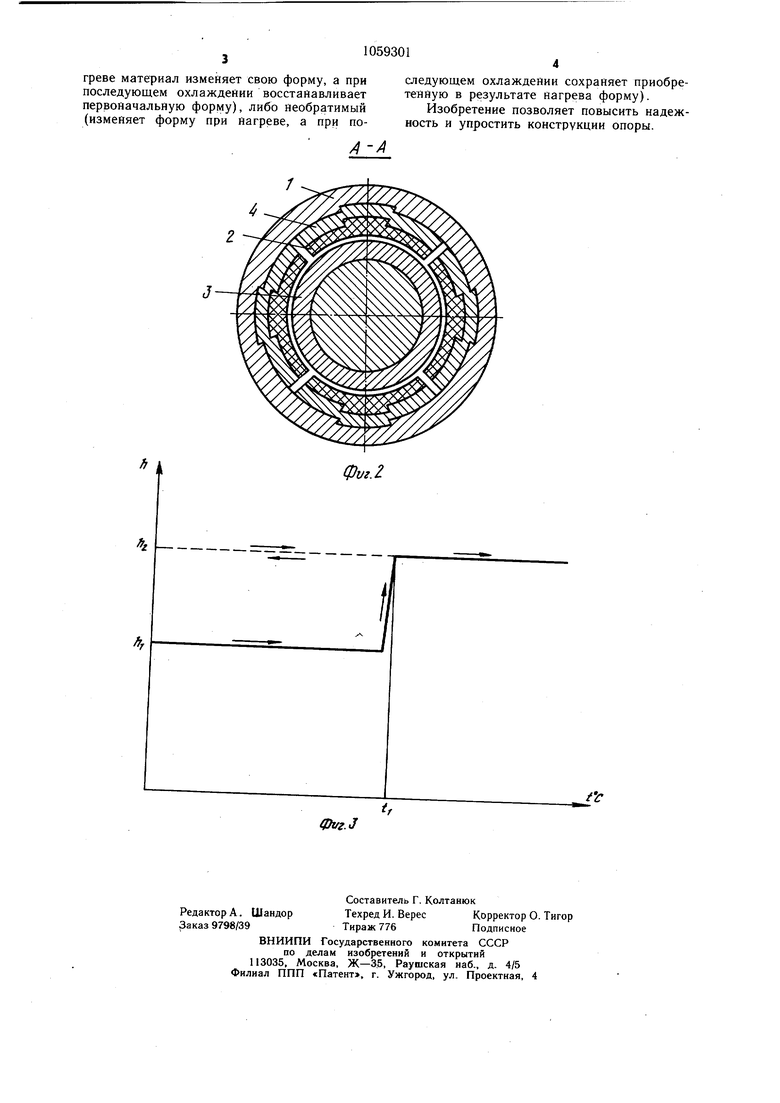

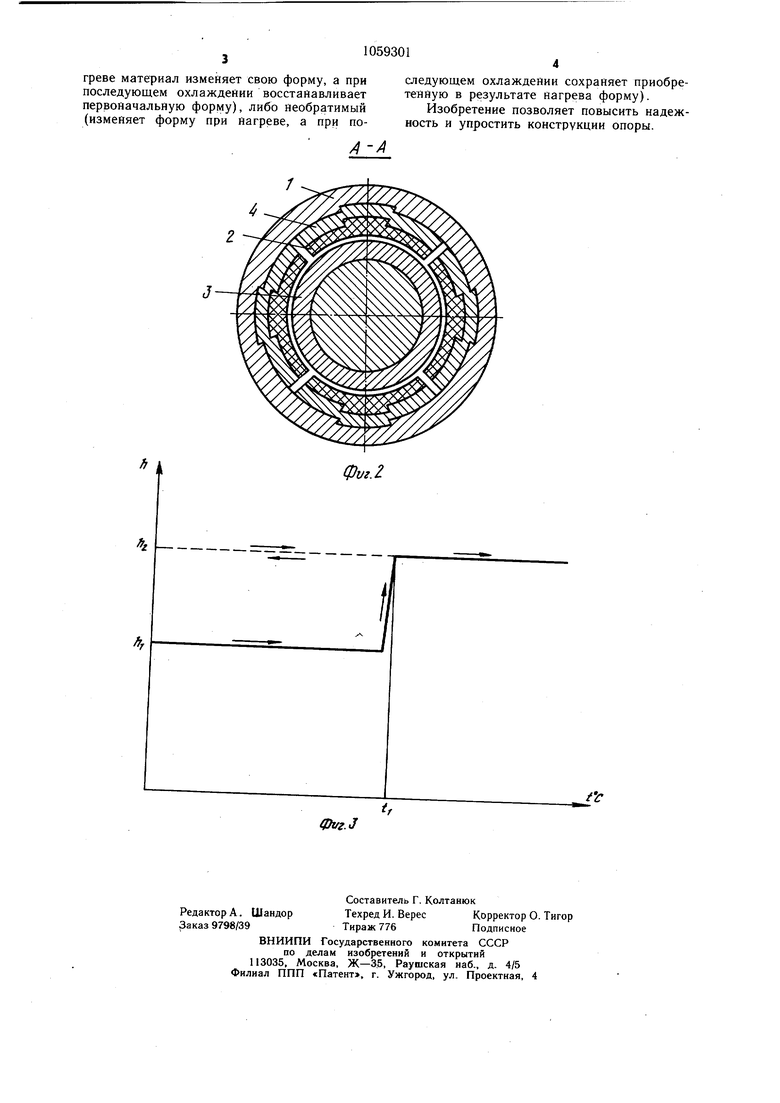

На фиг. 1 изображена, опора скольжения, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - характеристика изменения толщины прокладки в зависимости от температуры.

Опора содержит корпус 1 и размещенные в нем секторные антифрикционные вкладыши 2, охватывающие вал 3 с рабочим зазором. Элемент компенсации износа выполнен в виде размещенной между корпусом 1 и антифрикционным вкладышем 2 прокладки 4, изготовленной из материала, обладающего «памятью формы и имеющей бурт 5, обращенный в сторону вала 3 и образующий с ним рабочий зазор а, равный допустимому радиальному смещению вала 3. Вкладыши 2 вставлень в пазы прокладок 4, выполненные по форме ласточкиного хвоста, а прокладки. 4 - в аналогичные пазы корпуса .

Опора работает следующим образом.

В исходном состоянии между валом 3 и каждым буртом 5 выставляют зазор а. Прокладка 4 в этот момент имеет толщину hj. При работе, по мере износа наиболее нагруженного вкладыша, вал 3 смещается в радиальном направлений в сторону указанного вкладыша 2 до тех пор, пока не соприкоснется с буртом 5. В этот момент ось вала 3 смещается на допустимую, заранее заданную величину а от своего исходного положения. В результате трения вала

3о бурт 5 последний разогревается, это тепло передается прокладке 4 наиболее изношенного вкладыша 2, и прокладка 4, благодаря свойству «памяти формы, увеличивает свою толщину до hj, перемешая вкладыш 2 в радиальном направлении в сторону центра на величину износа. Вал 3 также смещается, занимая первоначальное положение, и между Ним и буртом 5 вновь образуется зазор а. Трение вала 3 о бурт 5 прекращается и он вместе с прокладкой

4остывает, однако, благодаря необратимости характеристики изменения толщины прокладки 4 в зависимости от температуры, прокладка. 4 сохраняет приобретенную толщину h. На фиг. 3 необратимость характеристики показана щтриховой линией и стре лками: при нагреве до температурь t, прокладка 4 увеличивает свою толщину до hj а при последующем охлаждении не возвращается в исходное состояние, а сохраняет толщину Кг. Если требуется вторично изменить толщину прокладки 4, то можно либо после первого увеличения толщины (до h) поменять Наиболее нагруженный и расположенный напротив него ненагружейный вкладыш местами (ненагруженный вкладыш Не износился и может еще раз увеличить свою толщину), либо поставить по две или больше прокладок 4 на каждый вкладыш 2, температура преобразования которых различна. В последнем случае при первом касании вала 3 и бурта 5 свою толщину увеличит прокладка 4, имеющая самую низкую температуру преобразоания (остальные прокладки нагреваются недостаточно для изменения их толщины, так как при температуре i первая прокладка 4 увеличивает свою толщину до hi и бурт 5 выходит из контакта с валом 3 и охлаждается). При вторичном касании трение происходит до тех пор, пока прокладка 4 не нагреется до температуры преобразования второй прокладки и т.д.

Свойством «памяти формы обладают ряд сплавов, например Ni-Ti, Ni-Al, Си- Al и др. Это свойство заключается в том, что предварительно деформированный материал принимает заранее заданную фор.му при нагреве или охлаждении. Преобразование может происходить при заданной температуре и быть либо обратимым (при нагреве материал изменяет свою форму, а при последующем охлаждении восстанавливает первоначальную форму), либо необратимый (изменяет форму при нагреве, а при последующем охлаждении сохраняет приобретенную в результате нагрева форму).

Изобретение позволяет повысить надежность и упростить конструкции опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ТРЕНИЯ С РАДИАЛЬНО-ОСЕВЫМ ПОДШИПНИКОМ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2000 |

|

RU2222724C2 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ ЛОКОМОТИВА | 1995 |

|

RU2108498C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2226240C2 |

| Опора скольжения | 1982 |

|

SU1141238A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1989 |

|

RU2013671C1 |

| ПОДШИПНИКОВАЯ ОПОРА СКОЛЬЖЕНИЯ | 2011 |

|

RU2478841C1 |

| Гидродинамический подшипник скольжения для электродвигателя | 2024 |

|

RU2831314C1 |

| Радиальный подшипник скольжения | 1984 |

|

SU1183737A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2001 |

|

RU2229039C2 |

| ТУРБИННАЯ СЕКЦИЯ | 2001 |

|

RU2206694C2 |

ОПОРА СКОЛЬЖЕНИЯ, содержащая корпус и размещенные в нем секторные антифрикционные вкладыши, охватывающие вал с рабочим зазором, элемент компенсации износа, отличающаяся тем, что, с целью повышения надежности и упрощения ее конструкции, элемент компенсации износа выполнен в виде размещенной между корпусом и антифрикционными вкладышами, прокладки из материала, обладающего «памятью формы, и имеющей бурт, обращенный в сторону вала и образующий с ним рабочий зазор. СЛ ;о оо

Фьг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Давыдов А | |||

| П | |||

| Резиновые подшипники в машиностроении | |||

| Л., «Машиностроение, 1968, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU289233A1 | |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1983-12-07—Публикация

1982-02-25—Подача