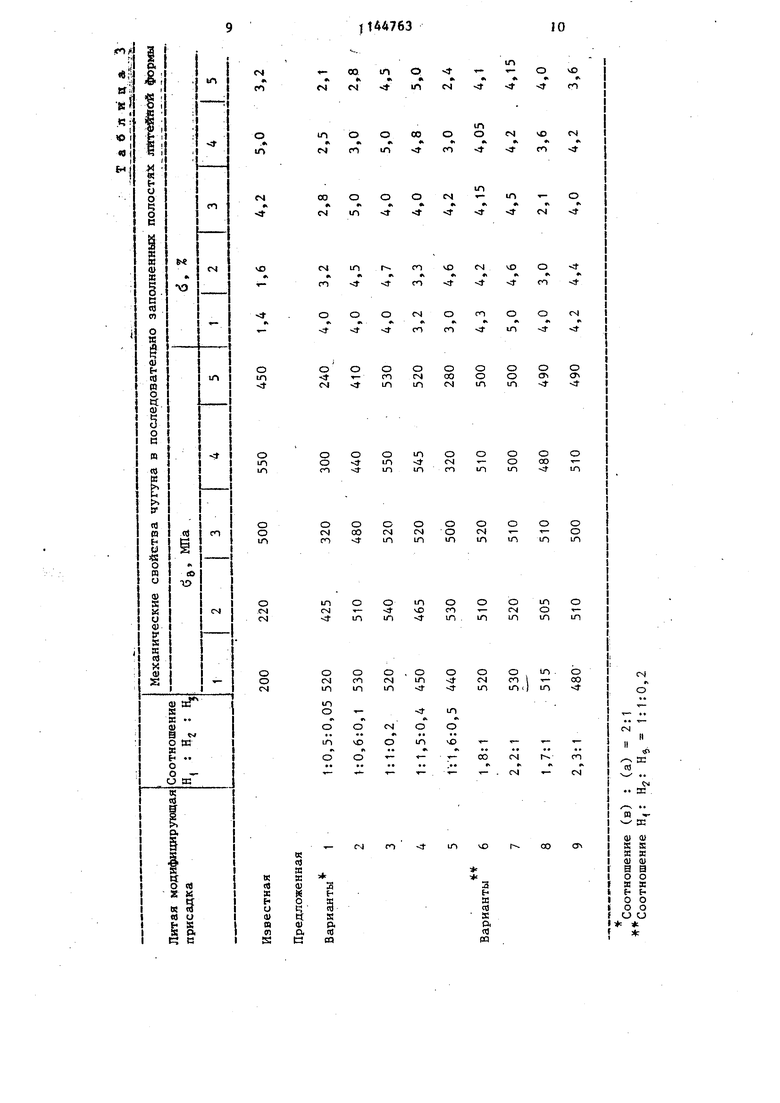

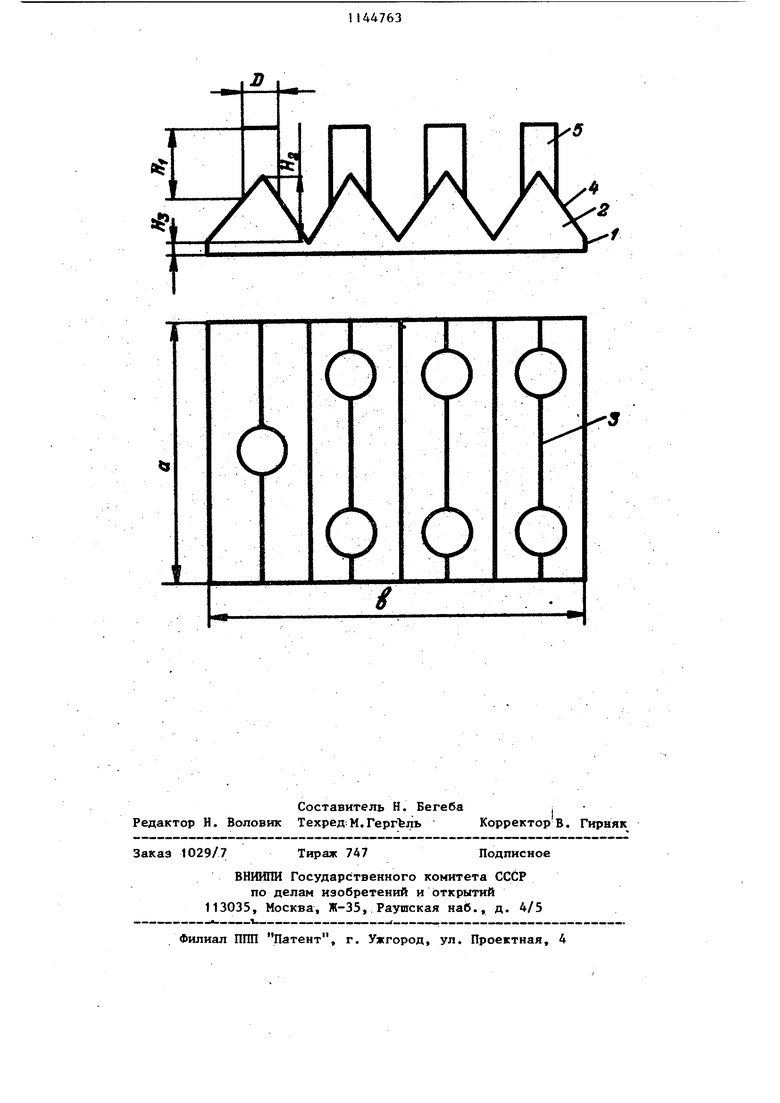

Изобретение относится к литейному производству, а именно к получению отливок из чугуна с шаровидньпм графитом и может быть использовано при массовом производстве литых деталей. Известен состав модифицирующей присадки для получения высокопрочного чугуна, которая содержит магний медь, никель, РЗМ и другие элементы. Данная модифицирующая присадка положительно влияет на сфероидизацию чугуна ij . Недостатком указанной модифициру ющей присадки является нестабильност процесса модифицирования. Известна модифицирующая присадка 2) содержащая компоненты в следующем соотношении, мас.%: , Магний10,5-18 медь30-80 Никель0,5-40,0 Кремний0,2-28,0 РЗМ0,02-0,7 Марганец1-25 Углерод 0,05-3,0 ЖелезоОстальное Применение, известной модифицирующей присадки по оляет получать чугун с шаровиднь1м графитом, однако при этом наблюдается повышенная склонность чугуна к отбелу. Применение указанной модифицирующей присадки для модифицирования в литейной форма недостаточно эффективно, ,особенно при использовании литых монолитных вставок, из-за недостаточн низкой температуры.плавления. Вследствие этого отливки получаются нерав номерно модифицированными, особенно если в форме их находится несколько Известна модифицирующая присадка для внутриформенного модифицирования высокопрочного-чугуна, которая уста навливается в литниковом канале перед входом в полость формы, имею щая вид одной или нескольких групп таблеток, в которых содержание модификатора может меняться от одной к другой З . Известна модифицирующая присадка выполненная в форме круглой или прямоугольной плитки с рядом V-образ ных канавок на одной из плоскостей. Данная форма модифицирующей присадки обеспечивает ее быстрое растворение жидким металлом при получении высокопрочного чугуна с шаровидным графитом 4 . Недостатками известной модифицируннцей присадки являются неравномерность ее растворения и получения нестабильных свойств отливок. В частности первые порции расплава не успевают прореагировать с присадкой, в то время как средние порции расплава перемодифицируются. Цель изобретения - снижение температуры плавления и уменьшение склонности модифицируемого чугуна к отбелу, а также повышение равномерности растворения потоком металла присадки и стабильности физико-механических свойств отливок. Поставленная цель достигается тем, что модифицирующая смесь литой модифицирующей присадки для внутриформенной обработки чугуна, включающая магний, медь и кремний, дополнительно содержит алк 1иний при следующем содержании ингредиентов, мас.%: Магний10-12 Медь30-40 Кремний28,5-35,0 Алюминий20-30 Конструкция литой модифицирующей присадки для внутриформенной обработки высокопрочного чугуна, имеющая прямоугольное основание и верхнюю поверхность в виде граней треугольных 41ризм,сочлененных между собой по горизонтально ориентировании ребрам, перпендикулярным треугольным основаниям, дополнительно снабжена цилиндрическими вертикальными выступами, сопряженными с верхней частью призм, при соотношении высот цилиндрического внступа, треугольной призмы и прямоугольного основания 1:(О,6-1,5) ; (0,1-0,4) и соотнощении длины и ширины прямоугольного основания (1,82,2):1. На чертеже изображена модифицирующая присадка. Модифицирующая присадка имеет прямоугольное основание 1 и верхнюю поверхность в виде граней треугольных призм 2 сочлененных между собой по ребрам 3, перпендикулярным треугольным основаниям. На верхних гранях призм 4 установлены вертикальные цилиндрические выступы 5. Для проведения сравнительных испытаний предлагаемого и известного составов модифицирующих присадок была создана 3Il модельная оснастка, по которой изготавливалась литейная форма, состоя щая из четырех клиновых проб на отбел, четырех отливок в форме призм для вырезания образцов на механические испытания, а также стояка, реакционной камеры и центробежного шлакоуловителя. Плавка чугуна осуществлялась в индукционной печи емкостью 45 кг. В качестве шихты использовался литейньй чу.гун марки ЛК-3. Последовательность заполнения клиньеЁ достигалась наклоном формы на Ю к горизонту. Структура чугуна в пробах изучалась на микроскопе МИМ-7. Выплавка модификатором осуществлялась в индукционной печи из чистых материалов (алюминий, медь, магний, полупроводниковый кремний, никель, церий, марганец, реакторный графит и восстановленное железо). Готовые расплавы заливались в кокиль Затем форма заливалась расплавом чугуна при 1370-1380°С. Вес вставки был одинаковый и составлял 1,1% от металлоемкости формы. В табл. 1 и 2 представлены результаты сравнительны испытаний. Как видно из табл. 1 и 2, предло женная модифицирующая присадка обес . . печивает -сфероидизацию графита, при этом возможно получение высокопрочного чугуна без отбела в стенке толщи 12мм, что соответствует отбелу на кли новой пробе 8 мм. Оптимальньй химичес кий состав модифицирующей присадки, магний 11-12; кремний 32; алюминий 27,5; медь 30. Кроме того, предлагаемая присадка дешевле известной. Некоторое увеличение прочности при применении любой присадки связано с ферритизацией чугуна. При исследовании составов с содержанием алюминия ниже нижнего присадка растворяется хуже (металл получается неравномерно модифицированным) и усиливается склонность чугуна к отбелу. При применении сос тава с содержанием алюминия выше верхнего предела усиливается нестабильность процесса (первые порции металла перемодифицированы) из-за понижения температуры плавления вставки, а Последним модификатора не хватает. Кроме того, чугун получается с большим содержанием феррит и усиливается опасность зашлаковани его окисными пленками алюминия, что 3 ведет к ухудшению механических свойств. Исследования температуры плавления известного и предлагаемого модификатора показали, что во всех случаях разница между ними составляла не менее 250°С. В процессе проведения зкспериментов бьшо установлено, что. вставка из известного модификатора плохо усваивается расплавом при модифицировании в форме, кроме тог.о, известный модификатор не устраняет повьппенную склонность высокопрочного чугуна к отбелу. Оптимальная форма модифицирующей присадки, изготавливаемой методом литья в кокиле, определялась экспериментально. Для обработки первых порций металла служат вертикальные цилиндрические выступы. Вставка : устанавливалась в литниковой системе по разъему формы. Оптимальным расположением является небольшое углубление ее в нижнюю полуформу (примерно на 3-5 мм), а подвод металла осуществляется от стояка через литниковый ход и прямоугольную полость в верхней полуформе, причем вставка располагается вертикальными цилиндрическими выступами вверх, соприкаII II потолком саясь ими с полости в верхней полуформе. Результаты испытаний представлены в табл. 3. Из табл. 3 видно, что оптимальное соотношение высот цилиндрического выступа Н, треугольной призмы Н и прямоугольного основания Н равно 1 : (0,6-1,5) : (0,1-0,4), а длины и ширины прямоугольного основания (1,8-2,2) : 1. Экспериментально установлено, что при количестве цилиндрических выступов менее четырех штук наблюдается неравномерность модифицирования особенно первых порций расплава. При количестве выступов более десяти штУк существенного улучшения равномерности свойств в различных сеченияк отливки не происходит,,однако несколько усложняется технология изготовления вставки. С увеличением металлоемкости формы от 40-200 кг оптимальное количество выступов увеличивается от 4 - 8-10. Вес вставки и ее размеры зависят от металлоемкости формы, химического состава вставки чугуна. При оптимальном содержании магния

во вставке на уровне 10,0-12,0% и Концентрации серы в исходном чугуне до 0,02Х вес вставки, обеспечивающий получение шаровидного графита, равен 0,8-1,1% от метг длоемкости формы. Зная плотность материала,нетрудно найти размеры вставки применительно к конкретной металлоемкости формы, при этом соотношение диаметра (D) к высоте цилиндрического выступа Н находится в пределах 1-(1,5-2,5) и суммарном объеме 15-30% от общего объема вставки. Меньший объем модификатора, заключенньй в цилиндрических выступах не обеспечивает равномерности обработки первых порций расплава, больший - последних.

Применение предлагаемой присадки позволяет автоматизировать процесс внутриформенного модифицирования, снизить объем металла, расходуемого на литниковую систему, и обеспечивает модифицирование высокопрочного чугуна при производстве форм на автоматических линиях безопочной формовки с вертикальным разъемом (типа Дизаматик).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1983 |

|

SU1093722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ВНУТРИФОРМЕННЫМ МОДИФИЦИРОВАНИЕМ ЛИГАТУРАМИ СИСТЕМЫ Fe-Si-РЗМ | 2012 |

|

RU2497954C1 |

| Модифицирующая смесь | 1981 |

|

SU1014911A1 |

| Модифицирующая присадка для чугуна | 1984 |

|

SU1275056A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

| Модифицирующая смесь | 1987 |

|

SU1475960A1 |

| Модифицирующая смесь для получения чугуна с вермикулярным графитом | 1987 |

|

SU1498811A1 |

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| Модифицирующая смесь | 1987 |

|

SU1541296A1 |

| Модифицирующая смесь | 1986 |

|

SU1331895A1 |

1. Модифицирующая смесь, включающая магний, медь и кремний, отличающаяся тем, что, с целью снижения температуры плавления и уменьшения склонности модифицируемого чугуна к отбелу, она дополнительно содержит алкжиний при следуняцем содержании ин градиентов, мае.%: Магний10-12 Медь30-40 Кремний28,5-35,0 Алюминий20-30 2. Конструкция литой модифицирующей присадки для внутриформенной обработки высокопрочного чугуна, имеющая прямоугольное основание и верхнюю поверхность в виде граней треугольных призм, сочлененных между собой по горизонтально ориентированным ребрам, перпендикулярным треугольным основаниям, отличающаяся тем, что, с целью повышения равномерности ее растворения т потоком металла, а также стабильности физико-механических свойств отливок, она дополнительно снабжена цилиндрическими вертикальными выступами, сопряженньми с верхней частью призм, при соотношении высот цилиндрического выступа, треугольной призмы и прямоугольного основания 1:

1 Известный Средний 14,25 55 10 14 2ПредлагаСредний 11,0 30 - емьй Нижний по 3То же SinAl 11,5 40 Верхний по Si 10,0 30 Верхний по А1 11,5 30 нижнего по А1 11,0 40 верхнего по А1 10,0 30 Верхний по Mg и средний по Си 14,0 35 - 31,0 - 28,5 - 30,0 0,36 5 1,5 0,05 Примечание. Высота клиновой пробы на отбел 60 мм.

ССГ - степень сфероидизации графита.

Таблица 2

«- 00

«м

ю

см

оо

«ч CS

о о о

о tn - - ч- го см ш

о in m

о о

го

о см

о о in

го

о

in см

(N

CM

о

см

in

in о

at

о

in

r

о

-- c-j

к п)

я к ш

§

S S

ч

«

ш

§

а

с

оа

чО

е

го

CV)

ш

in о

см

о

Cvj

VO

k

ч

ч

ч

ап

го

- о

ю

О О О

О О

о

о ст

оо CNI ш t -Jin

О о

о о

о

О СМ

in оо т- ш о in ) ш ш ш

со in

о о

о о

О

о

о

О

г-о

сч

CNI

см

ш ш

ш in

ш

ш щ

о о

in о

О

о

in

о

vO

со

- CN(

ш ш

in Ш ш ш

f

о

ш о

о

о со ш г- оо

см

ш }

4t

ш

о

чО

- со

CNI

г- со

.

fl« СМ

-- см

00

VO

3 Н аз tfl ж р.

Д

PQ

1x5

О

я

ф

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Модификатор | 1979 |

|

SU905306A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-15—Публикация

1983-08-17—Подача