X /ХУ«/Х//,

01

1 . 1

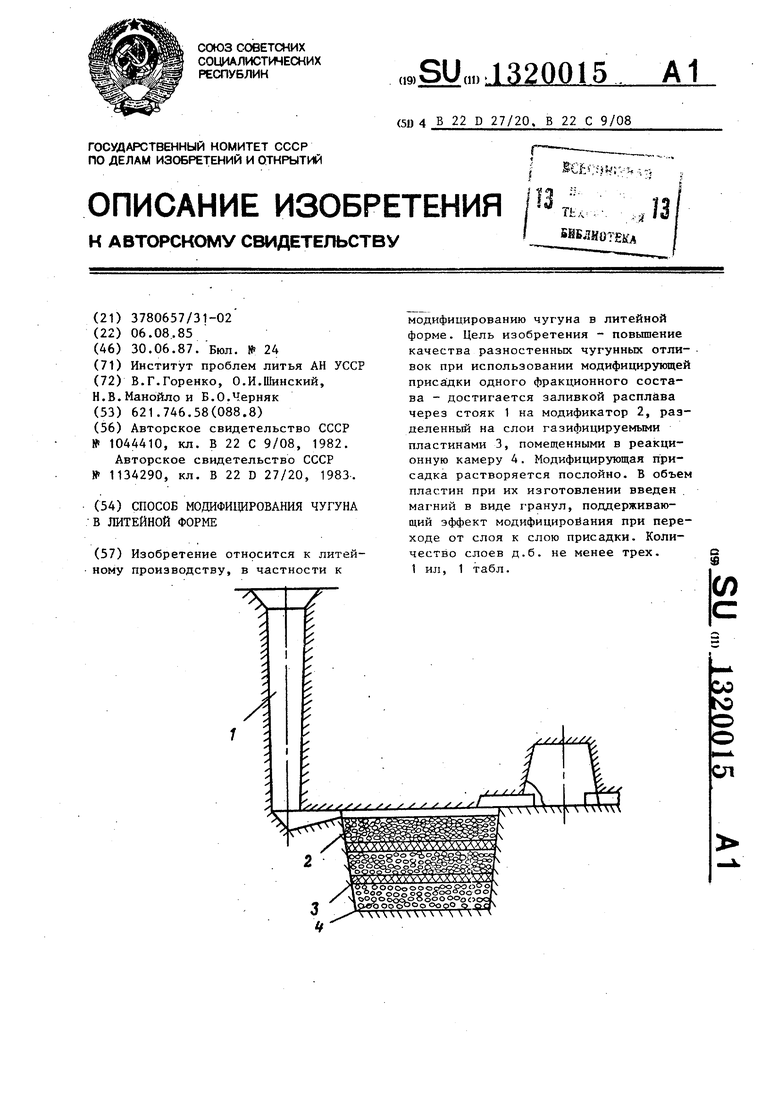

Изобретение относится к литейному производству, в частности к модифицированию чугуна в литейной форме.

Цель изобретения - повышение качества разностенных чугунных- отливок при использовании модифицирующей присадки одного фракционного состава во всех ее частях. Части модифицирующей присадки в реакционной камере располагают по крайней мере тремя слоями. Между слоев устанавливают пластинки из легковыжигаемого материала, преимущественно пенополисти- рола. В объеме этих пластин распределены гранулы маг ния в количестве 4-9% от массы пластин.

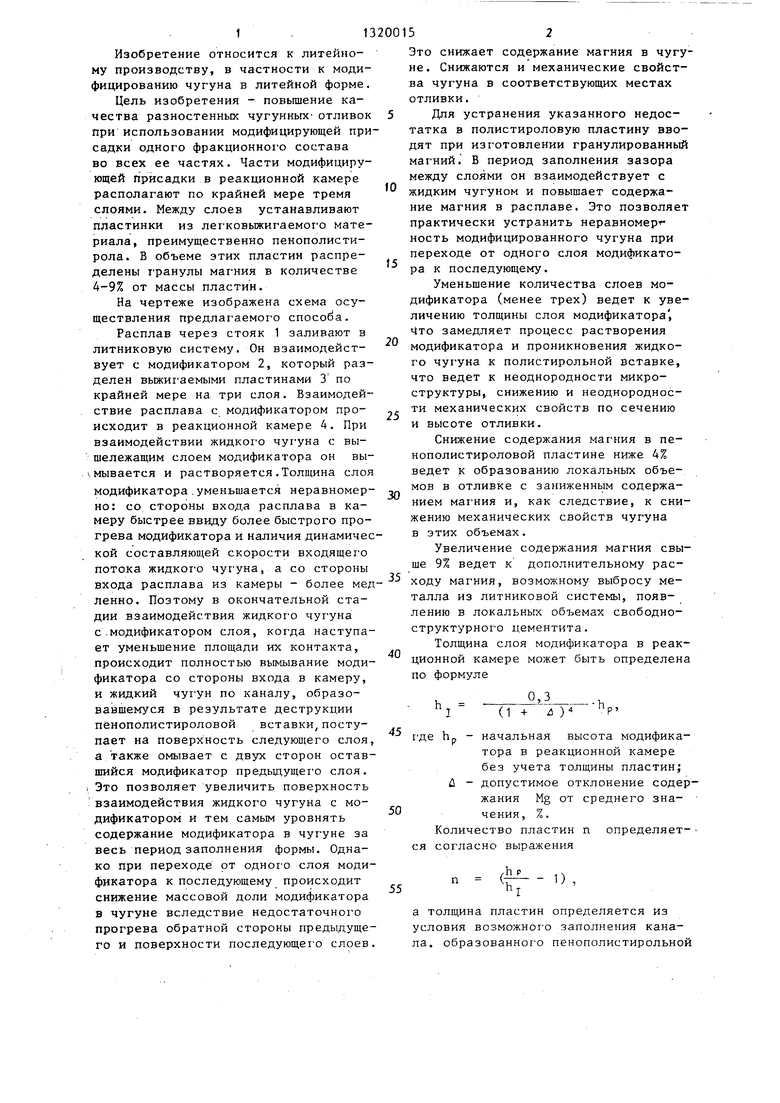

На чертеже изображена схема осуществления предлагаемог о cnocoda.

Расплав через стояк 1 заливают в литниковую систему. Он взаимодействует с модификатором 2, который разделен выжигаемыми пластинами 3 по крайней мере на три слоя. Взаимодей

ствие расплава с модификатором про25

35

40

исходит в реакционной камере 4. При взаимодействии жидког о чугуна с вышележащим слоем модификатора он вы- мывается и растворяется.Толщина слоя модификатора,уменьшается неравномер- но: со стороны входа расплава в камеру быстрее ввиду более быстрого прогрева модификатора и наличия динамической составляющей скорости входящего потока жидкот о чуг уна, а со стороны входа расплава из камеры - более медленно. Позтому в окончательной стадии взаимодействия жидкого чугуна с.модификатором слоя, когда наступает уменьшение площади их контакта, происходит полностью вымывание модификатора со стороны входа в камеру, и жидкий чугун по каналу, образовавшемуся в результате деструкции пЁНополистироловой вставки поступает на поверхность следующего слоя, а также омывает с двух сторон оставшийся модификатор предыдущего слоя. Это позволяет увеличить поверхность взаимодействия жидкого чугуна с модификатором и тем самым уровнять содержание модификатора в чугуне за весь период заполнения формы. Однако при переходе от одного слоя модификатора к последующему происходит снижение массовой доли модификатора в чугуне вследствие недостаточного прогрева обратной стороны предыдущего и поверхности последующего слоев.

50

55

152

Это снижает содержание магния в чугуне. Снижаются и механические свойства чугуна в соответствующих местах

отливки.

Для устранения указанного недостатка в полистироловую пластину вводят при изготовлении гранулированный магний. В период заполнения зазора между слоями он взаимодействует с жидким чугуном и повышает содержание магния в расплаве. Это позволяет практически устранить неравномерт- ность модифицированного чугуна при переходе от одного слоя модификатора к последующему.

Уменьшение количества слоев модификатора (менее трех) ведет к увеличению толщины слоя модификатора , замедляет процесс растворения модификатора и проникновения жидкого чугуна к полистирольной вставке, что ведет к неоднородности микроструктуры, снижению и неоднородности механических свойств по сечению и высоте отливки.

Снижение содержания магния в пе- нополистироловой пластине ниже 4% ведет к образованию локальных обье- мов в отливке с заниженным содержанием магния и, как следствие, к снижению механических свойств чугуна в этих объемах.

Увеличение содержания магния свыше 9% ведет к дополнительному расходу магния, возможному выбросу металла из литниковой системы, появлению в локальных объемах свободно- структурного цементита.

Толщина слоя модификатора в реакционной камере может быть определена по формуле

Ьт

(1 +

и )-

г де hp - начальная высота модификатора в реакционной камере без учета толщины пластин; Л - допустимое отклонение содержания Mg от среднего значения, %.

Количество пластин п определяется согласно выражения

п

(I

- 1) ,

а толщина пластин определяется из условия возможного заполнения канала, образованног о пенополистирольной

313

пластиной, и может находиться в пределах 5-10 мм,причем уменьшение пластин менее 5 мм может привести к остановке потока металла, а увеличение свьппе 10 мм ведет к необоснованному увеличению расхода металла.

Например, при h 90 мм; z)j t-5%; J j -10% толщина слоя модификатора

, г

h

0,3 90 (1 + 0,05)

0,3- 90 Г (1 - 0,1)

22 мм;

41 мм.

Отсюда количество пенополистироль- ньгх пластин .

90 22

90

41

3 шт;

- 1) 1 шт.

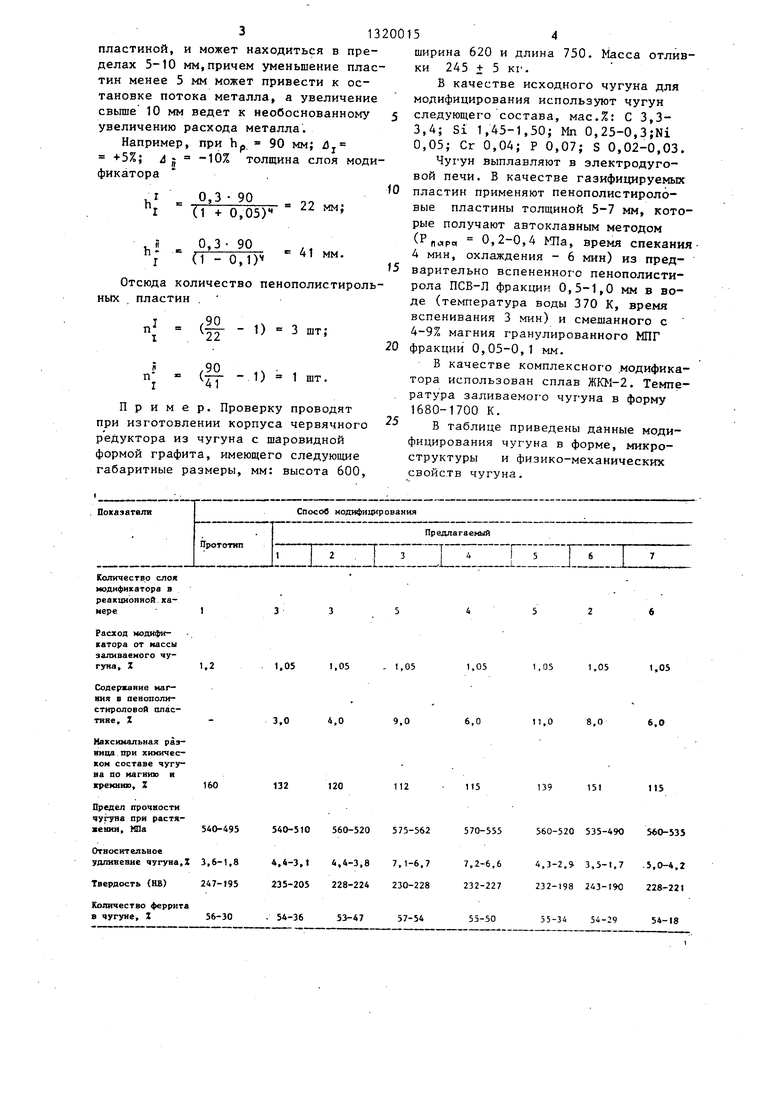

Пример. Проверку проводят при изготовлении корпуса червячного редуктора из чугуна с шаровидной формой графита, имеющего следующие габаритные размеры, мм: высота 600,

Показатели

Количество слоя кодификатора в реакционной камере I

1.2

1,05 1,05 - 1,05

150

540-495

3,6-1,8

247-195

3,0 4,0

132

120

9,0

112

540-510 560-520 575-562

4,4-3,1 4,4-3,8 7,1-6,7 235-205 228-224 230-228

Количество феррита

в чугуне, Z 56-30

54-36

53-47

5

fO

J5

20

25

154

ширина 620 и длина 750. Масса отливки 245 + 5 кг.

В качестве исходного чугуна для модифицирования используют чугун следующего состава, мас.%: С 3,3- 3,4; Si 1,45-1,50; Мп 0,25-0,3;Ni 0,05; Сг 0,04; Р 0,07; S 0,02-0,03.

Чуг ун выплавляют в электродуговой печи. В качестве газифицируемых пластин применяют пенополистироло- вые пластины толщиной 5-7 мм, которые получают автоклавным методом ( 0,2-0,4 МПа, время спекания- 4 мин, охлаждения - 6 мин) из предварительно вспененного пенополисти- рола ПСВ-Л фракции 0,5-1,0 мм в воде (температура воды 370 К, время вспенивания 3 мин) и смешанного с 4-9% магния гранулированного МПГ фракции 0,05-0,1 мм.

В качестве комплексного модификатора использован сплав ЖКМ-2. Температура заливаемого чугуна в форму 1680-1700 К.

В таблице приведены данные модифицирования чугуна в форме, микроструктуры и физико-механических свойств чугуна.

1,03 1,05 1.05 1,05

9,0

6,0

11,0 8,0 6,0

115

370-535

7,2-6,6 232-227

33-50

139151115

360-520535-490560-535

4,3-2,9-3,5-1,7.5,0-4,2

232-198243-190228-221

35-34

34-29

54-18

513

В способе 1 содержание маг:ния в пластине менее 4%, а в способе 5 - более 9%. При осуществлении способов 6 и 7 соответственно использовано два и шесть слоев модификатора.

Из данных табли1ды видно, что предлагаемый способ модифицирования чугуна позволяет уменьшить максимальную разницу химического состава чугуна по магнию и кремнию в различных час- тях отливки с 160 до 112-120%, уменьшить разницу в величине предела прочности чугуна при растяжении с 10 до 2,5-6,5%, в величине удлинения - с 200 до 7-35% и величине твердости (НВ) - с 26,0 до 2,О-15%.Исследование микроструктуры чугуна из различных частей отливок показало, что предлагаемый способ модифицирования позволяет получать в микроструктуре малую разницу по количеству феррита.

Редактор Э.Слйган

Составитель Т.Королева

Техред Н.Глущенко Корректор А.Ильин

Заказ 2559/12 . Тираж 740Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

5

0

156

Формула изобретения

Способ модифицирования чугуна в литейной форме, включающий пропускание расплава через реакционную камеру с модифицирующей присадкой, о т- личающийся тем, что, с целью повышения качества разностен- ных чугунных отливок при использовании модифицирующей присадки одного фракционного состава во всех ее частях, части модифицирующей присадки располагают в реакхцюнной камере по крайней мере тремя параллельными горизонтально расположенными слоями, между которыми устанавливают пластины из легковыжигаемого материал преимущественно пенополистирола, с распределенными в объеме этих пластин гранул магния в количестве 4-9% от их массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки расплава в литейной форме | 1989 |

|

SU1713734A1 |

| Литниковая система для внутриформенного модифицирования | 1982 |

|

SU1044410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ изготовления отливок литьем по газифицируемым моделям | 2015 |

|

RU2619548C2 |

| Способ модифицирования и легирования отливок при литье по газифицируемым моделям | 2017 |

|

RU2675675C1 |

| Способ модифицирования и легирования отливок при формообразовании литьем по газифицируемым моделям | 2020 |

|

RU2744688C1 |

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Литниковая система для внутриформенного модифицирования | 1984 |

|

SU1225681A2 |

| Модифицирующая смесь | 1983 |

|

SU1093722A1 |

| Способ получения высокопрочного чугуна | 1988 |

|

SU1617000A1 |

Изобретение относится к литейному производству, в частности к модифицированию чугуна в литейной форме. Цель изобретения - повышение качества разностенных чугунньк отливок при использовании модифицирующей присадки одного фракционного состава - достигается заливкой расплава через стояк 1 на модификатор 2, разделенный на слои газифицируемыми пластинами 3, помещенными в реакционную камеру 4. Модифицирующая присадка растворяется послойно. В объем пластин при их изготовлении введен магний в виде i-ранул, поддерживающий эффект модифициройания при переходе от слоя к слою присадки. Количество слоев д.б. не менее трех. 1 ил, 1 табл. с Ш (Л

| Литниковая система для внутриформенного модифицирования | 1982 |

|

SU1044410A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ модифицирования чугуна в литейной форме | 1983 |

|

SU1134290A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-30—Публикация

1985-08-06—Подача