1

Изобретение относится к оборудованию для переработки полимерных материалов, в частностн к узлам охлаждения дисков в дисковых ИЛИ червячнодисковых экструдерах.

Известен узел,Охлаждения днска экструдера, содержащий смонтированную по оси днска-трубку ДЛЯ подачи тенлоиосителя в нолость диска, установленного с возможностью вращения 1.

Недостатком данного узла является неравномерность охлаждения днска из-за наличия застойных зон, что снижает эффективность работы экс рудера.

Известен также узел охлаждения диска экструдера, содержащий смонтированную по оси диска трубку ДЛЯ подачи теплоносителя в полость диска, установленного с возможностью вращения, н распределнтель, разделяющий полость днска wa сообщающиеся между собой зоны и выполненный в виде основной пластины, закрепленной на трубке для подачи теплоиоснтеля перпендикулярно оси вращения диска 2.

Недостатком этого узла является наличие потока теплоносителя, совпадающего с направлением движения материала и не снижающего температуру на макснмальноМ диаметре диска.

что не позволяет стабилизнровать тепловой режим.

Целью изобретения является улучщение качества расплава путем стабилизации теплового режима.

Для достижения этой цели узел охлаждения диска экструдера снабжен дополнительной пластиной, установленной параллельно основной пластине с образованием между ннми распределительной полостн, соединенж)й с трубкой ДЛЯ подачи теплоносителя.

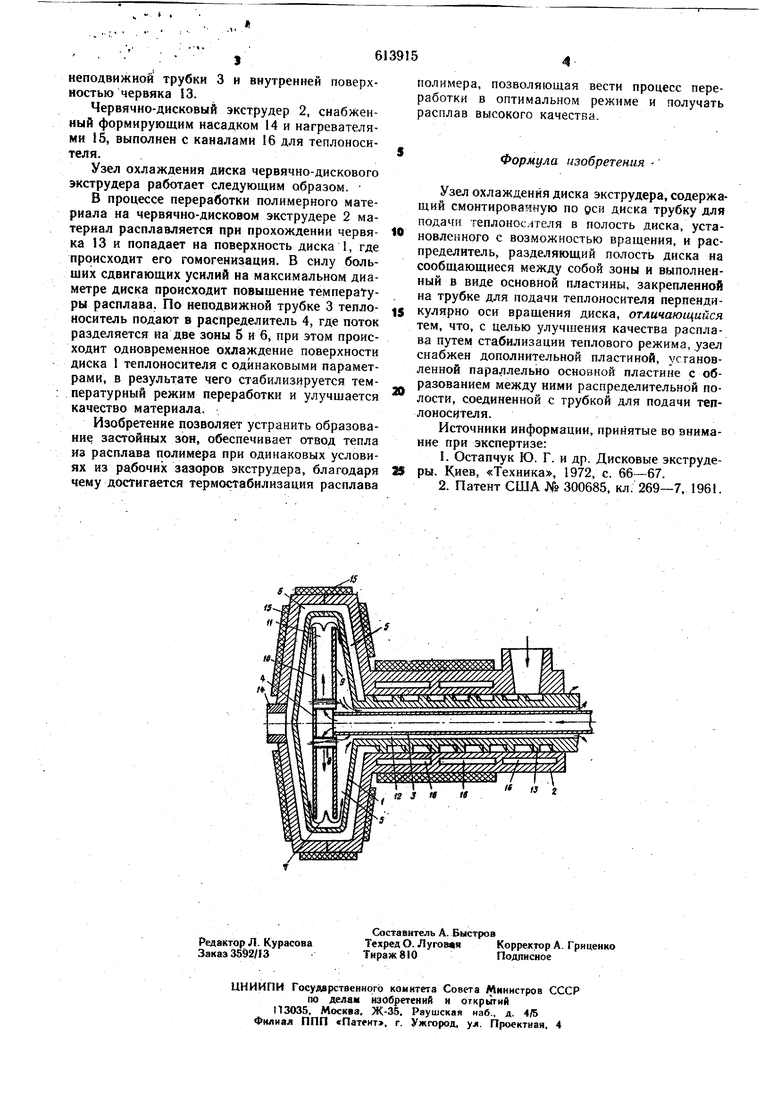

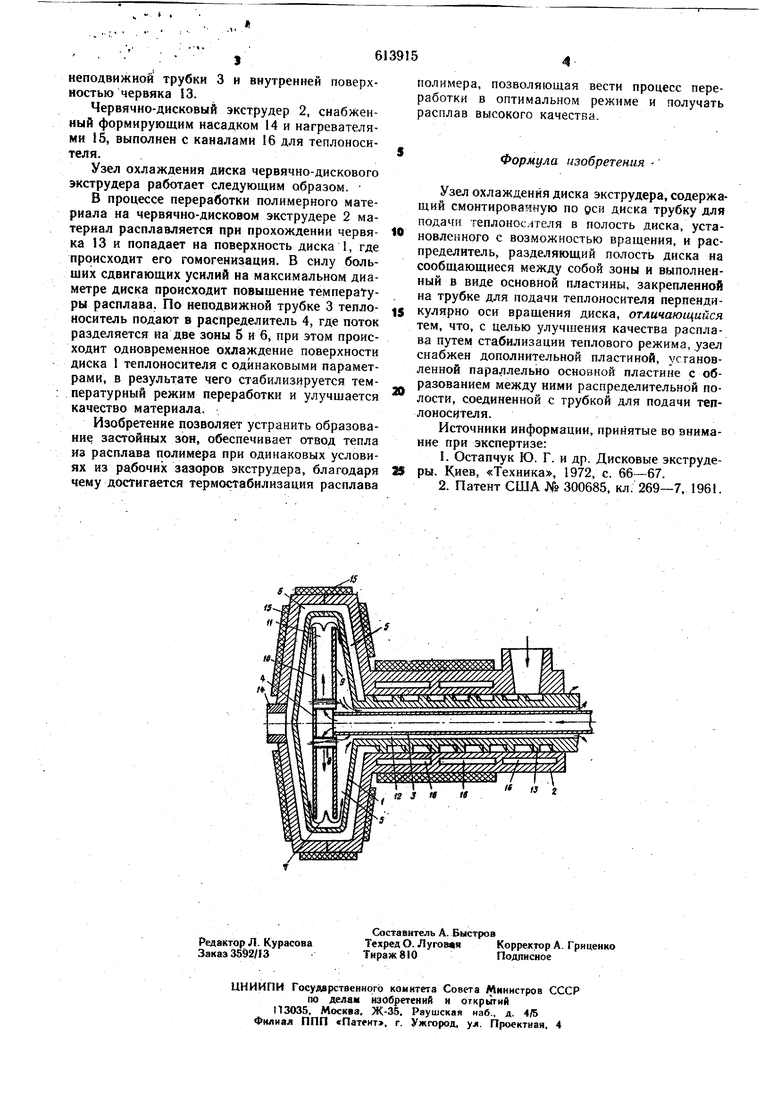

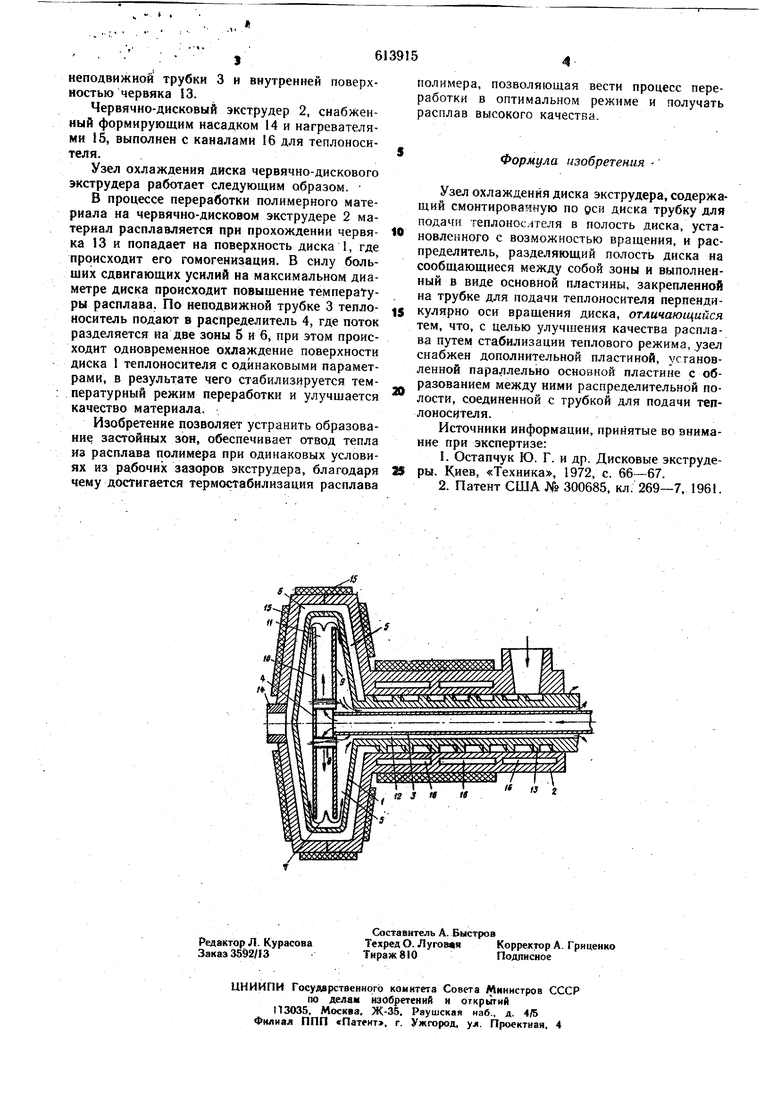

На чертеже показан червячно-дисковый экструдер, продольный разрез.

Узел охлаждения диска 1 червячно-днскового экструдера 2 содержит смонтированную по оси вращающегося днска 1 трубку 3 для пода чи теплоносителя в полость днска L На конус неподвижной трубки 3 закреплен распределнтель 4, разделяющий полость диска .1 на две

. зоны 5 н 6, сообщающиеся каналами 7 по периферии, а у оси вращения какаламн 8.

20 Распределнтель 4 состоит нз основной пластины 9 и дополнительной 10, установленной параллельно основной с образованием между ними распределительной полостн П. Для отвода теплоносителя нз полостн диска 1 выполнен ка25 нал 12, образованный наружной поверхностью

неподвижной трубки 3 и внутренней поверхностью червяка 13.

Червячно-дисковый экструдер 2, снабженный формирующем насадком 14 и нагревателями 15, выполнен с каналами 16 для теплоносителя.

Узел охлаждения диска червячно-дискового экструдера работает следующим образом.

В процессе переработки полимерного материала на червячно-дисковом экструдере 2 материал расплавляется при прохождении червяка 13 и попадает на поверхность диска I, где происходит его гомогенизация. В силу больших сдвигающих усилий иа максимальном диаметре диска происходит повышение температуры расплава. По неподвижной трубке 3 теплоноситель подают в распределитель 4, где поток разделяется на две зоны 5 и 6, при этом происходит одновременное охлаждение поверхности диска 1 теплоносителя с одинаковыми параметрами, в результате чего стабилизируется температурный режим переработки и улучшается качество материала.

Изобретение позволяет устранить образование застойных зон, обеспечивает отвод тепла из расплава полимера при одинаковых условиях из рабочих зазоров экструдера, благодаря чему достигается термостабилизация расплава

полимера, позволяющая вести процесс переработки в оптимальном режиме и получать расплав высокого качества.

Формула изобретения

Узел охлаждения диска экструдера, содержащий смонтированную по реи диска трубку для подачи тeплoнoc.тeля в полость диска, установленного с возможностью вращения, и распределитель, разделяющий полость диска на сообщающиеся между собой зоны и выполненный в виде основной пластины, закрепленной на трубке для подачи теплоносителя перпендикулярно оси вращения диска, отличающийся тем, что, с целью улучшения качества расплава путем стабилизации теплового режима, .узел снабжен дополнительной пластиной, установленной параллельно основной пластине с образованием между ними распределительной полости, соединенной с трубкой для подачи теплоносителя.

Источники информации, принятые во внимание при экспертизе:

1.Остапчук Ю. Г. и др. Дисковые экструдеры. Киев, «Техника, 1972, с. 66-67.

2.Патент США № 300685, кл. 269-7, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячно-дисковый экструдер для переработки полимерных материалов | 1990 |

|

SU1761532A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1558694A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

| Экструдер для переработки полимерных материалов | 1982 |

|

SU1060491A1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1998 |

|

RU2146615C1 |

| Центробежный экструдер для полимеров | 1978 |

|

SU765000A1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| Гранулятор отходов полимерных материалов | 1976 |

|

SU686886A1 |

Авторы

Даты

1978-07-05—Публикация

1975-01-03—Подача