О)

о

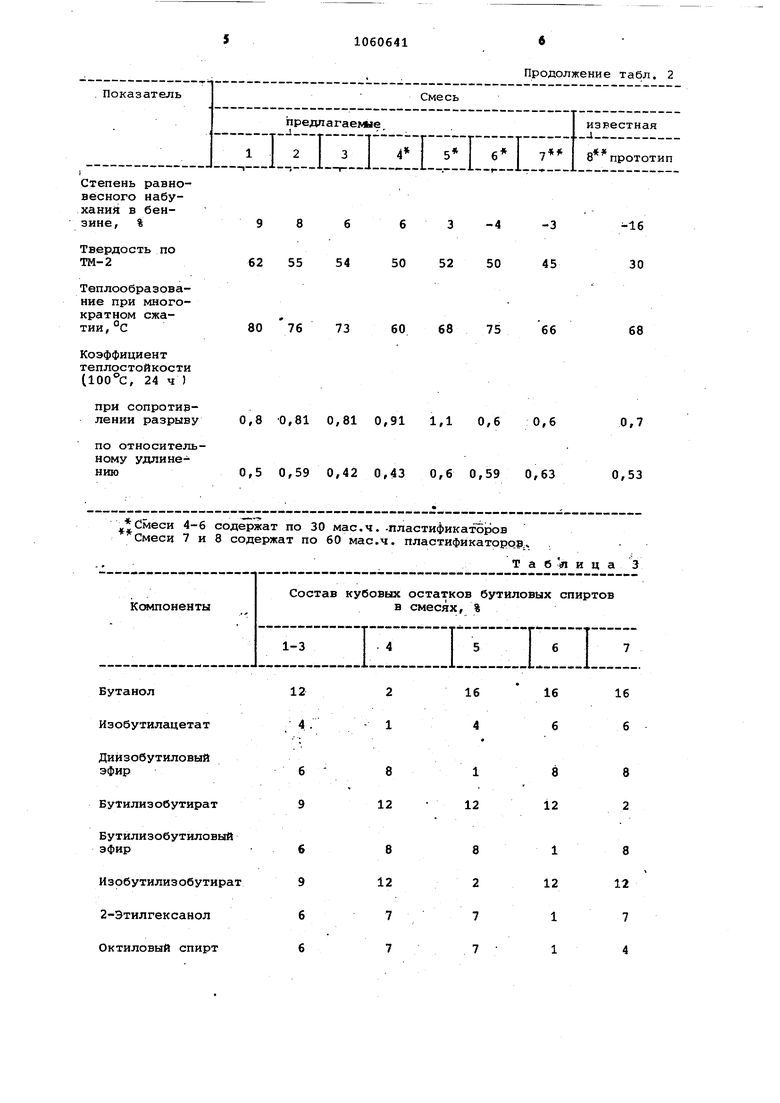

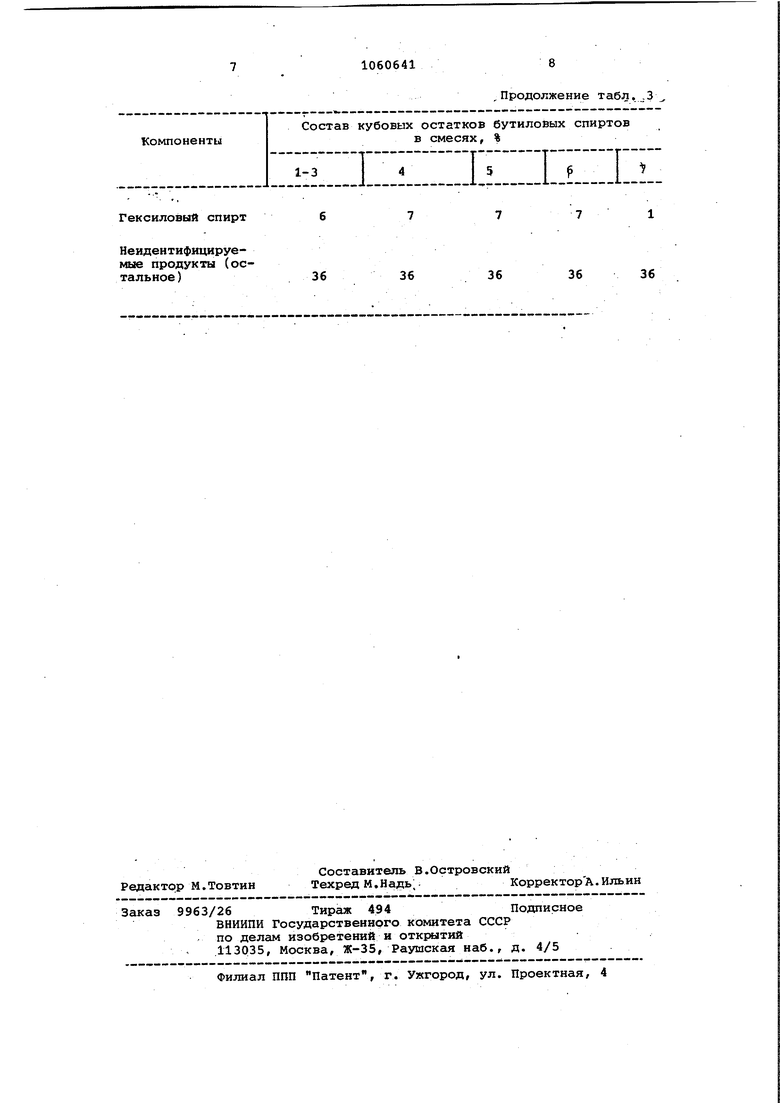

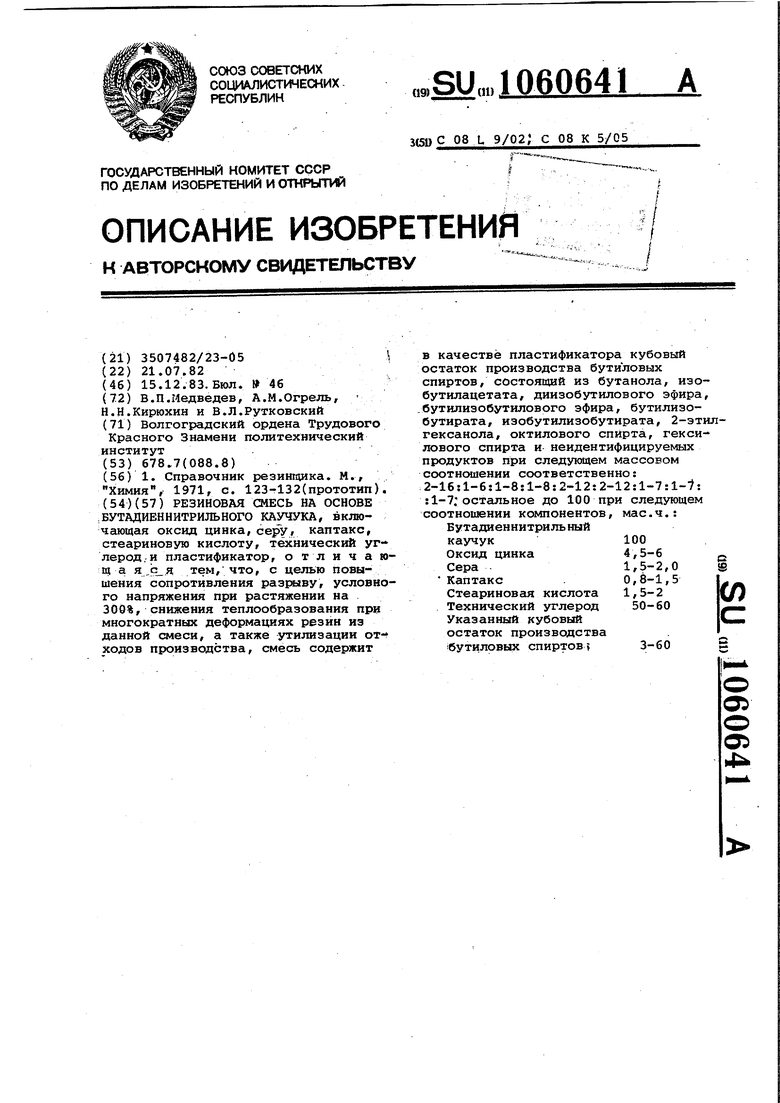

О) 4 Изобретение относится к резиново промьллленности, в частности к разра ботке резиновых смесей, используемых для изготовления резинотехничес ких изделий, подвергающихся действи горючесмазочных материалов, Известна резиновая смесь на осно ве бутадиеннитрильного каучука СКН-18, СКН-26, СКН-40, включающая оксид цинка, серу, каптакс, стеариновую кислоту, технический углерод и пластификатор в соотношении соответственно: 100:5:1,5:0,8:1,5:45, В указанную смесь возможно введе ние дибутилсебацината l. Резины из известной смеси имеют неудовлетворительные сопротивление разрыву, условное напряжение при растяжении на 300% и теплообразован при многократных деформациях резин Цель изобретения состоит в повы шении сопротивления разрыву, условного напряжения при растяжении на 300%, снижении теплообразования при многократных деформациях резин, а также утилизации отходов производст Поставленная цель достигается тем, что резиновая смесь на основе бутадиеннитрильного каучука, включа щая оксид цинка, серу, каптакс, сте ариновую кислоту, технический углер и пластификатор, содержит в качеств пластификатора кубовый остаток прои водства бутиловых спиртов,- состоящи из бутанола, изобутилацетата, диизо бутилового эфира, бутилизобутилового эфира, бутилизобутирата, изобутйлизобутирата, 2-этилгексанола октилового спирта, гексилового спир та и неидентифицируемых продуктов при следующем массовом соотношении 2-16:1-6:1-8:1-8:2-12:2-12:1-7:1-7 :1-7: остальное до 100 при следующем соотношении компонентов, мае.ч Бутадиеннитрильный каучук100 . Оксид цинка4,5-6 Сера1,5-2,0 Каптакс0,8-1,5 Стеариновая кислота 1,5-2 Технический углерод50-60 Указанный кубовый остаток производства бутиловых спиртов 3-60 Указанный кубовый остаток характеризуется следуквдими параметрами: Температура начала кипения,°С120 Температура конца . кипения,с320 Содержание фракции выкипающей в интервале 165-255°С, об.% Не менее 65 Температура заНе вьзше стывания, С 40 Кубовый остаток является побочным продуктом в производстве бутиловых спиртов методом оксосинтеза после вьщеления бутанолов в отделении ректификации. Частично используется в качестве реагента для флотации руд цветных металлов и углей, а также для компаундирования дизтоплива. Однако, большая часть их сжигается,; либо используется для растворения смолообразных отходов других хшлических производств и утилизации их путем сжигания. В качестве ненасыщенного каучука могут быть использованы бутадиеннитрильные каучуки(СКН-18, СКН-26, СКН-40 )f смеси могут содержать обычно применяемые ингредиенты резиновых смесей: наполнители, стабилизаторы, ускорители, вулканизующие агенты и т.д. Для получения предлагаемой смеси приготовляют составы с различным содержанием пластификаторов. Смеси ; 1-7 -содержат различные дозировки кубовых остатков бутиловых спиртов, смесь 8 (известная ). содержит дибутилсебацинат. При этом смеси 7 и 8, 4-6 имеют сопоставимые дозировки пластификаторов, соответственно 60 и 30 мае.ч. Изготовление смесей производят на вальцах по технологии резинового производства, вулканизацию смесей производят в прессе при 143 С в течение 30 мин. Свойства резиновых смесей и их вулканизатов определяют по стандартной методике. В табл.1 приведен рецептурный состав резиновых смесей. В табл.2 приведены свойства резиновых смесей и. их вулканизатов. Состав используемых для приготовления предлагаемых резиновых смесей кубовых остатков производства бутиловых спиртов приведен в табл.3. Как видно из представленных в табл.1 и 2 данных, вулканизаты из предлагаемой смеси имеют более высокие значения сопротивления разрыву/ условного напряжения при растяжении на 300% и меньшее теплообразование при многократном сжатии . Сопротивление разрыву резин . состава 7 с 60 мае.ч. пластификатора на 30% выше чем у известного состава{8 ) с равноценной дозировкой пластификатора. Теплообразование при многократном сжатии предлагаемых резин на 10-20° ниже, чем у известных при равном содержании пластификатора. Меньшее теплообразование свидетельствует о более высокой динамической выносливости вулканизатов. 1редлагаемой резиновой смеси. Использование кубовых остатков бутилов лх спиртов в качестве пластификатора резиновых смесей, помимо улучшения технических свойств ре,зин, имеет также экологическое зна.чение, так как снизит загрязнение воздушной среды. Замена целевых продуктов (две ) в резиновых смесях на отходы позволит получить значительный экономический эффект, который обеспечивается благодаря разности стоимости используемого соответственно 720 и 36 руб за тонну.

Экономический эффект от использования предлагаемой смеси составит свыше 1,1 млн. руб. в год.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь для покрытий | 1982 |

|

SU1058983A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1982 |

|

SU1102795A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956509A1 |

| Резиновая смесь | 1985 |

|

SU1454816A1 |

| Резиновая смесь | 1987 |

|

SU1558934A1 |

| Резиновая смесь | 1989 |

|

SU1745735A1 |

| Резиновая смесь | 1981 |

|

SU979413A1 |

| Способ пластификации резинотехнических изделий | 1983 |

|

SU1168566A1 |

| Резиновая смесь на основе бутадиен-нитрильного каучука | 1981 |

|

SU973565A1 |

| МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ С ТЕРМОРАСШИРЕННЫМ ГРАФИТОМ | 2007 |

|

RU2356918C2 |

РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ;БУТАДИЕННИТРИЛЬНОГО КАУЧУКА, включающая оксид цинка, серу, каптакс, стеариновую кислоту, технический углерод, и пластификатор, отличаюЧ э я, тем, что, с целью повышения сопротивления разрыву, условного напряжения при растяжении на 300%, снижения теплообразования при многократных деформациях резин из данной смеси, а также утилизации oT-t ходов производства, смесь содержит в качестве пластификатора кубовый остаток производства бутиловых спиртов, состоящий из бутанола, изобутилацетата, диизобутилового эфира, .бутилизобутилового эфира, бутилизобутирата, изобутилизобутирата, 2-этилгексанола, октилового спирта, гексилового спирта и неидентифицируемых продуктов при следующем массовом соотношении соответственно: 2-16 51-6:1-8:1-8:2-12:2-12:1-7 :1-7; остальное до 100 при следующем соотношении компонентов, мае.ч.: Бутадиеннитриль ный каучук100 Оксид цинка 4,5-6 § Сера1,5-2,0 Каптакс . 0,8-1,5 (Л Стеариновая кислота 1,5-2 Технический углерод 50-60 Указанный кубовый остаток производства бутиловых спиртов 3-60

Дибутилсебацинат

(две)

Кубовые остатки производства бутиловых спиртов

Технический углерод ИМ-5 О 0,24 0,27 0,37 0,43 Пластичность Условное напряжение при растяжении 300%, 12 10 10 7,7 МПА Сопротивление 22 20 20 18 разрыву, МПа Относительное 520 530 500 580 удлинение, %

60

20 30

30 30

60

50 50

50 50

60

50

Таблица 2

0,75

2,5

17

780 0,42 0,6 0,76 7,4 7,8 3,9 22,5 21,4 21,6 720 690 740 Степень равновесного набуханий в бен9 8 зине, % Твердость по 62 55 54 50 ТМ-2 Теплообразование при многократном сжатии, °С 80 76 73 60 Коэффициент теплостойкое ти llOO°C, 24 ч ) при сопротив0,8 0,81 0,81 0,91 лении разрыву

по относительному удлине0,5 0,59 0,42 0,43 0,6 0,59 0,63 нию

Продолжение табл. 2

68

0,7

0,53 3 -4 -3 52 50 45 68 75 66 ,1 0,6 0,6

Гексиловый спирт

Неидентифицируемые продукты (оста ль иое )

36

, Продолже ние т абл. , 3

36

36

36

36

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник резинщика | |||

| М., Химия, 1971, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-21—Подача