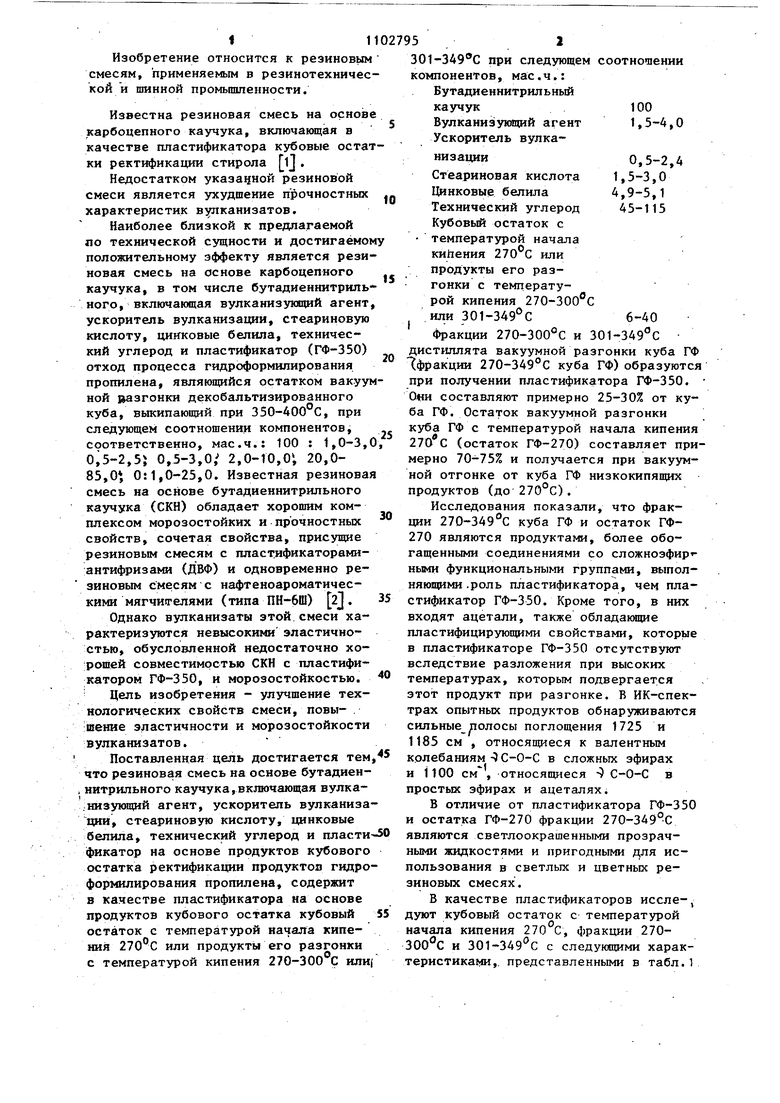

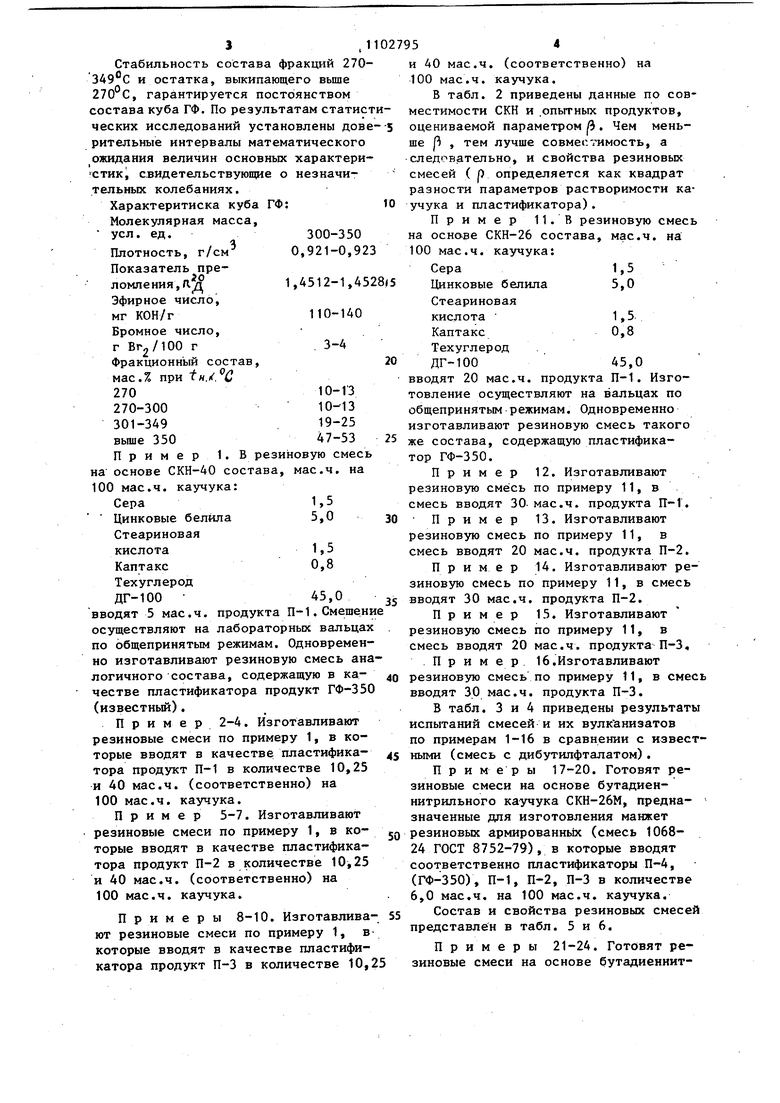

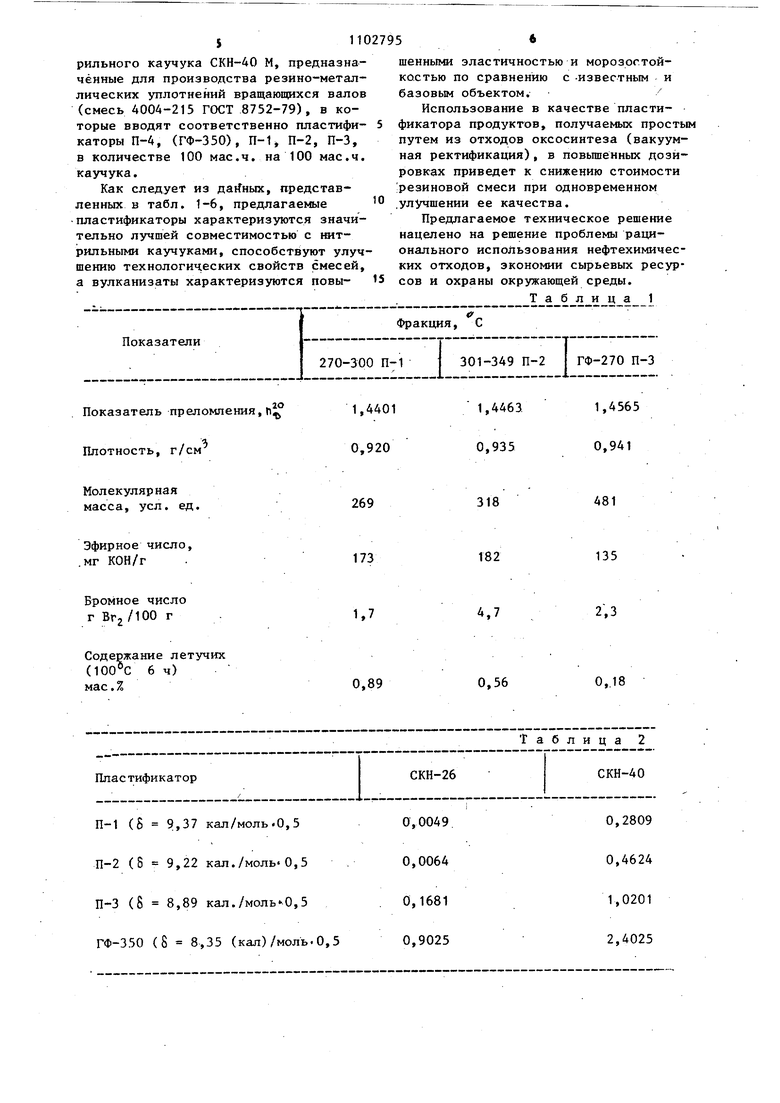

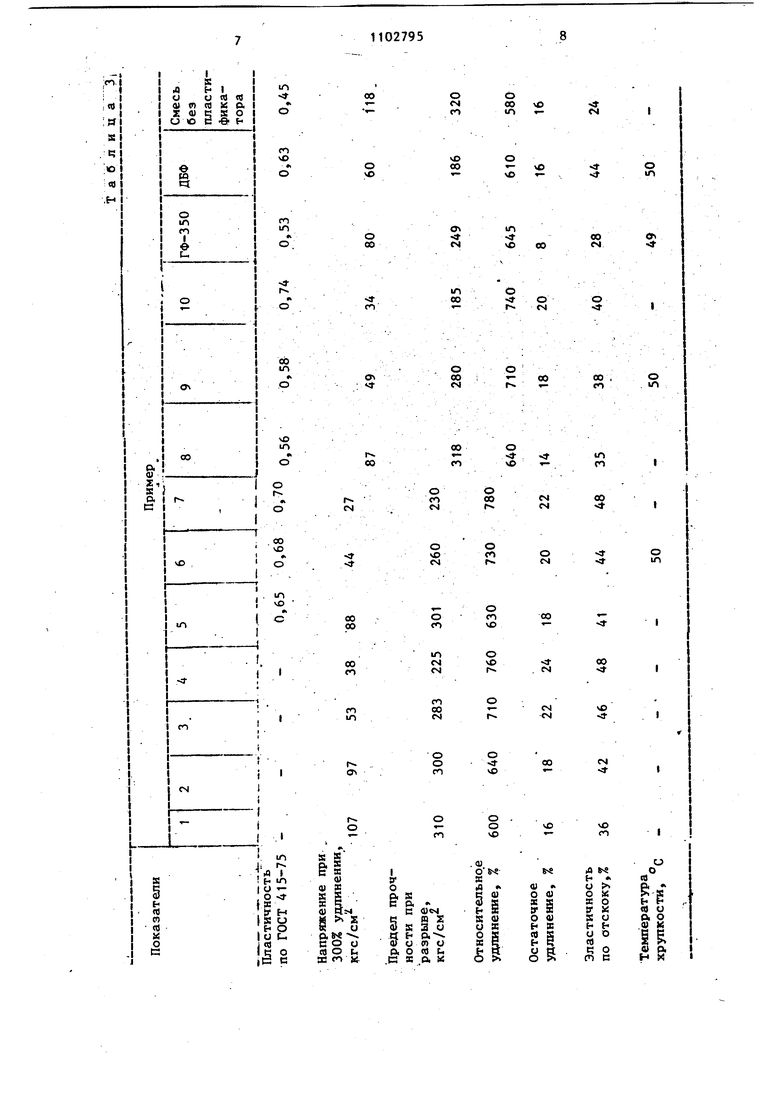

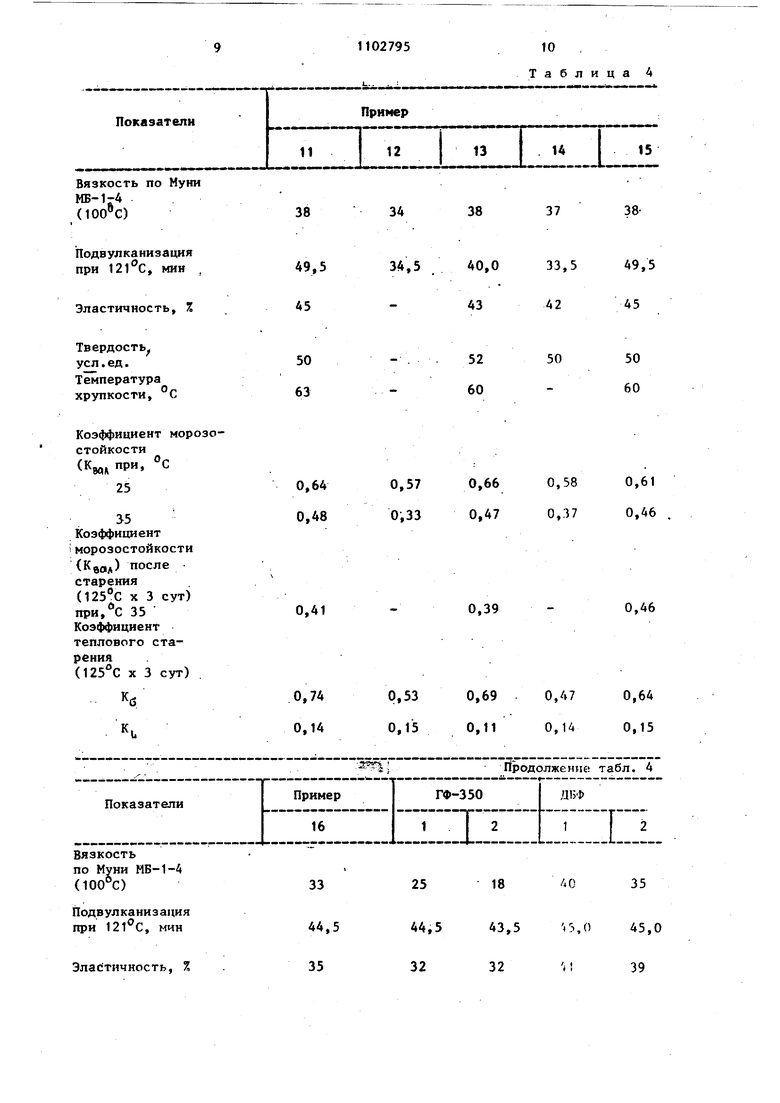

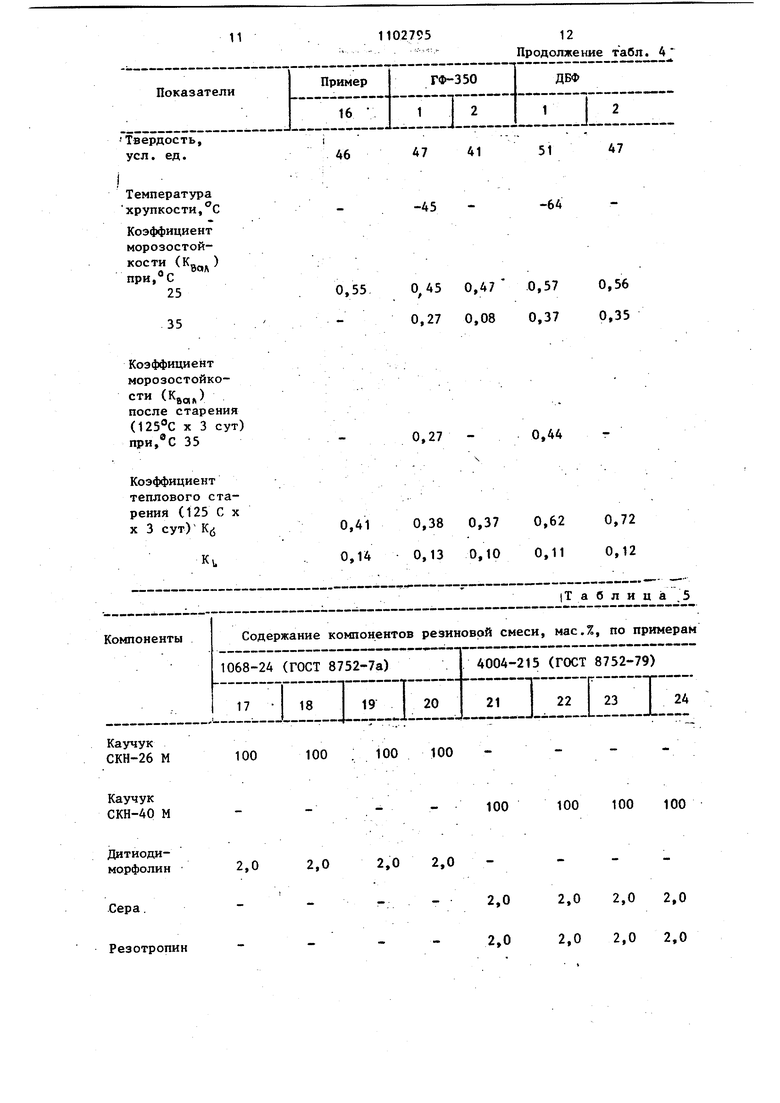

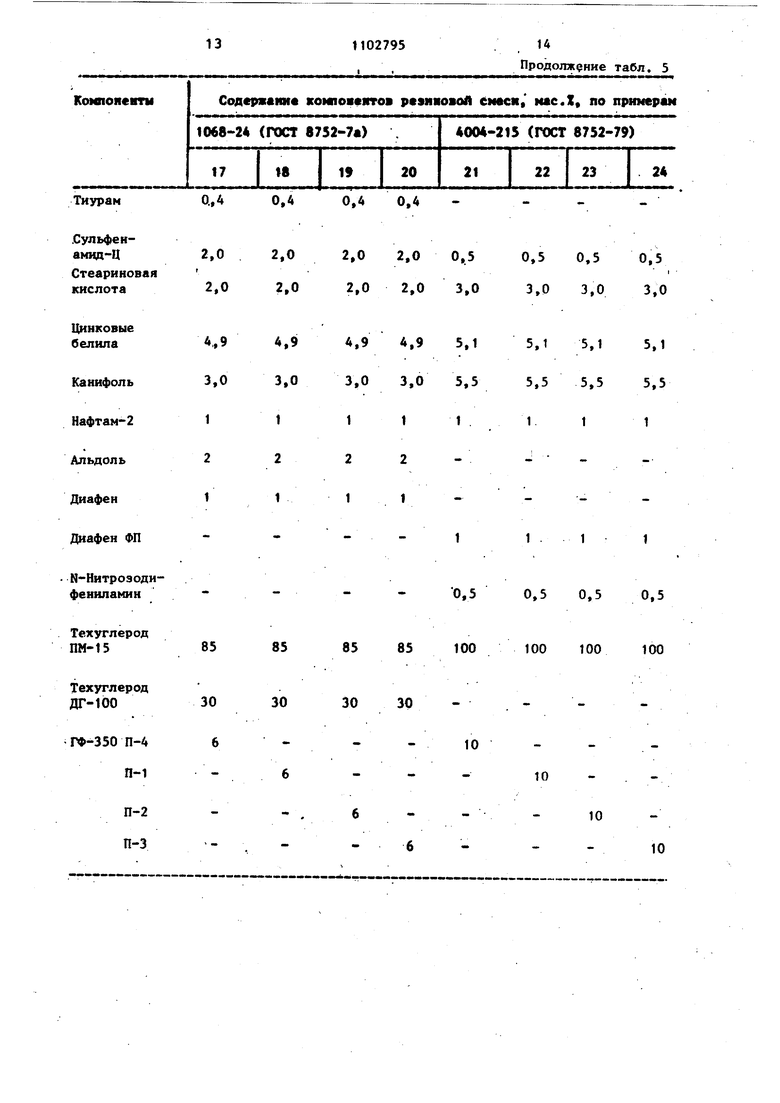

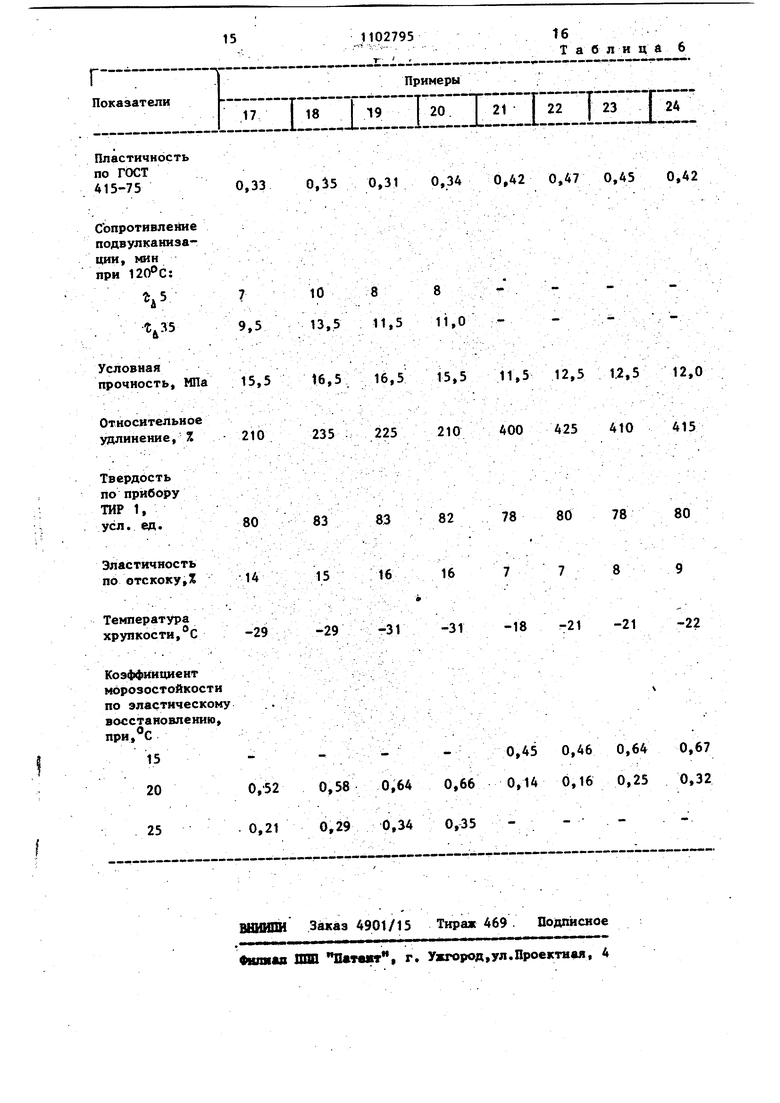

Изобретение относится к резиновым смесям, применяемым в резинотехничес кой и шинной промьшшенности. Известна резиновая смесь на основ карбоцепного каучука, включающая в качестве пластификатора кубовые оста ки ректификации стирола lj . Недостатком указанной резиновой смеси является ухудшение прочностных характеристик вулканизатов. Наиболее близкой к предлагаемой по технической сущности и достигаемо положительному эффекту является рези новая смесь на основе карбоцепного каучука, в том числе бутадиеннитриль ного, включающая вулканизукящй агент ускоритель вулканизации, стеариновую кислоту, цинковые белила, технический углерод и пластификатор (ГФ-350) отход процесса гидроформилирования пропилена, являющийся остатком вакуу ной разгонки декобальтизированного куба, выкипающий при 350-400°С, при следующем соотношении компонентов, соответственно, мае.ч.: 100 : 1,0-3, 0,5-2,5i 0,5-3,0/ 2,0-10,0; 20,085,0 0:1,0-25,0. Известная резинова смесь на основе бутадиеннитрильного каучука (СКВ) обладает хорошим комплексом морозостойких и прочностных свойств, сочетая свойства, присущие резиновым смесям с пластификаторамиантифризами (ДВФ) и одновременно резиновым смесям с нафтеноароматическими мягчит елями (типа ПН-6Ш) 2j . Однако вулканизаты этой смеси характеризуются невысокими эластичностью, обусловленной недостаточно хорошей совместимостью СКН с пластификатором ГФ-350, и морозостойкостью. Цель изобретения - улучшение технологических свойств смеси, повы- . шение эластичности и морозостойкости вулканизатов. Поставленная цель достигается тем что резиновая смесь на основе бутадиеннитрильного каучук а, включающая вулка.низукиций агент, ускоритель вулканиза ции, стеариновую кислоту, цинковые белила, технический углерод и пласти фикатор на основе продуктов кубового остатка ректификации продуктов гидро формилирования пропилена, содержит в качестве пластификатора на основе продуктов кубового остатка кубовый остаток с температурой начала кипения или продукты его разгонки с температурой кипения 270-300 С или ЗОИЗАЭС при следующем соотношении компонентов, мае.ч.: Бутадиеннитрильный каучук100 Вулканизующий агент 1,5-4,0 Ускоритель вулканизации0,5-2,4 Стеариновая кислота 1,5-3,0 Цинковые белила 4,9-5,1 Технический углерод 45-115 Кубовый остаток с температурой начала кипения или продукты его разгонки с температурой кипения 270-300с или 301-349 С 6-40 Фракции 270-300°С и 301-349°С дистиллята вакуумной разгонки куба ГФ Тфракцин 270-349 С куба ГФ) образуются при получении пластификатора ГФ-350. 0«и составляют примерно 25-30% от куба ГФ. Остаток вакуумной разгонки ГФ с температурой начала кипения 270 С (остаток ГФ-270) составляет примерно 70-75% и получается при вакуумной отгонке от куба ГФ низкокипящих продуктов (до 270°С). Исследования показали, что фракции 270-349с куба ГФ и остаток ГФ270 являются продуктами, более обогащенными соединениями со сложноэфир ными функциональными группами, выполнякщими.роль пластификатора, чем пластификатор ГФ-350. Кроме того, в них входят ацетали, также обладающие пластифицирующими свойствами, которые в пластификаторе ГФ-350 отсутствуют вследствие разложения при высоких температурах, которым подвергается этот продукт при разгонке. В ИК-спектрах опытных продуктов обнаруживаются сильные полосы поглощения 1725 и 1185 см , относящиеся к валентным колебаниям С-О-С в сложных зфирах и 1100 см, относящиеся -5 С-О-С в простых эфирах и ацеталях. В отличие от пластификатора ГФ-350 и остатка ГФ-270 фракции 270-349°С являются светлоокрашенными прозрачными жидкостями и пригодными цля исользования в светлых и цветных резиновых смесях. В качестве пластификаторов иссле-, уют кубовый остаток с температзфой начала кипения 270 С, фракции 270ОО С и 301-349 0 с следующими харакеристиками,, представленными в табл.1 Стабильность состава фракций 270 349 С и остатка, выкипающего выше 270°С, гарантируется постоянством состава куба ГФ. По результатам статис ческих исследований установлены дов рительные интервалы математического ожидания величин основных характери стик свидетельствующие о незначительных колебаниях. Характеритиска куба ГФ: Молекулярная масса, усл. ед. 300-350 Плотность, г/см 0,921-0,92 Показатель пре1,4512-1,45 ломления, Д. д Эфирное число, 110-140 мг КОН/Г Бромное число, 3-4 г ВГ2/100 г Фракционный состав, мас.% при tH.if.C 10-13 10-13 270-300 19-25 301-349 47-53 вьпие 350 В резиновую смесь Приме на основе СКН-40 состава, мае.ч, на 100 мае.ч. каучука: Цинковые белила Стеариновая кислота1,5 Каптакс0,8 Техуглерод ДГ-100 45,0 вводят 5 мае.ч. продукта П-1. Смеше1н осуществляют на лабораторных вальцах по общепринятым режимам. Одновремен но изготавливают резиновую смесь ан логичного состава, содержащую в качестве пластификатора продукт ГФ-35 (известный). Пример 2-4. Изготавливают резиновые смеси по примеру 1, в которые вводят в качестве пластификатора продукт П-1 в количестве 10,25 и 40 мае.ч. (соответственно) на 100 мае.ч. каучука. Пример 5-7. Изготавливают резиновые смеси по примеру 1, в которые вводят в качестве пластификатора продукт П-2 в количестве 10,25 и 40 мае.ч. (соответственно) на 100 мае.ч. каучука. Примеры 8-10. Изготавлива ют резиновые смеси по примеру 1, в которые вводят в качестве пластификатора продукт П-3 в количеетве 10, 54 и 40 мае.ч. (еоответственно) на 100 мае.ч. каучука. В табл. 2 приведены данные по совместимости СКН и .опытных продуктов, оцениваемой параметром Я. Чем меньше , тем лучше совместимость, а следовательно, и евойетва резиновых смесей ( р определяется как квадрат разности параметров растворимости каучука и пластификатора). Пример 11. В резиновую смесь на оснаве СКН-26 состава, мае.ч. на 100 мае.ч. каучука: Сера1,5 Цинковые белила 5,0 Стеариновая кислота 1,5 Каптаке0,8 Техуглерод ДГ-100 45,0 вводят 20 мае.ч. продукта П-1. Изготовление осуществляют на вальцах по общепринятым режимам. Одновременно изготавливают резиновую смесь такого же состава, содержащую пластификатор ГФ-350. Пример 12. Изготавливают резиновую смесь по примеру 11, в . смесь вводят 30. мае.ч. продукта П-1. Пример 13. Изготавливают резиновую емееь по примеру 11, в емесь вводят 20 мае.ч. продукта П-2. Пример 14. Изготавливают резиновую емееь по примеру 11, в емееь вводят 30 мае.ч. продукта П-2. Пример 15. Изготавливают резиновую емееь по примеру 11, в емееь вводят 20 мае.ч. продукта П-3, Пример 16.Изготавливают резиновую емееь по примеру 11, в емееь вводят 30 мае.ч. продукта П-3. В табл. 3 и 4 приведены результаты иепытаний емееей и их вулканизатов по примерам 1-16 в еравнении е извеетными (емееь е дибутилфталатом). Примеры 17-20. Готовят резиновые емееи на оенове бутадиеннитрил ьного каучука СКН-26М, предназначенные дпя изготовления манжет резиновых армированньЬс (смесь 106824 ГОСТ 8752-79), в которые вводят соответственно пластификаторы П-4, (ГФ-350), П-1, П-2, П-3 в количестве 6,0 мае.ч. на 100 мае.ч. каучука. Состав и евойетва резиновых емееей представлен в табл. 5 и 6. Примеры 21-24. Готовят резиновые емееи на оенове 5утадиеннит$1102795«

рильного каучука СКН-40 М, предназна-шейными эластичностью и морозргтойчённые для производства резино-метал-костью по сравнению с -известным и

лических уплотнений вращающихся валовбазовым объектом.

(смесь 400А-215 ГОСТ 8752-79), в ко- Использование в качестве пластиторые вводят соответственно пластифи- 5фикатора продуктов, получаемых простым

каторы П-4, (ГФ-350), П-1 П-2, П-3,путем из отходов оксосинтеза (вакуумв количестве 100 мас.ч. на 100 мае.ч.ная ректификация), в повьшенньк дозикаучука.ровках приведет к снижению стоимости

Как следует из , представ- резиновой смеси при одновременном

ленных в табл. 1-6, предлагаемые .улучшении ее качества, пластификаторы характеризуются значи- Предлагаемое техническое решение

тельно лучшей совместимостью с кит-нацелено на решение проблемы рацирильными каучуками, способств1уют улуч-онального использования нефтехимичесшению технологич;еских свойств смесей,ких отходов, экономии сырьевых ресура вулканизаты характеризуются повы- 5сов и охраны окружающей среды.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956509A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1982 |

|

SU1060641A1 |

| Резиновая смесь | 1987 |

|

SU1558934A1 |

| Резиновая смесь | 1981 |

|

SU979413A1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU992529A1 |

| Резиновая смесь | 1985 |

|

SU1368318A1 |

| Резиновая смесь | 1989 |

|

SU1745735A1 |

| Резиновая смесь на основе диенового каучука | 1982 |

|

SU1106816A1 |

| Резиновая смесь на основе бутадиен-нитрильного каучука | 1981 |

|

SU973565A1 |

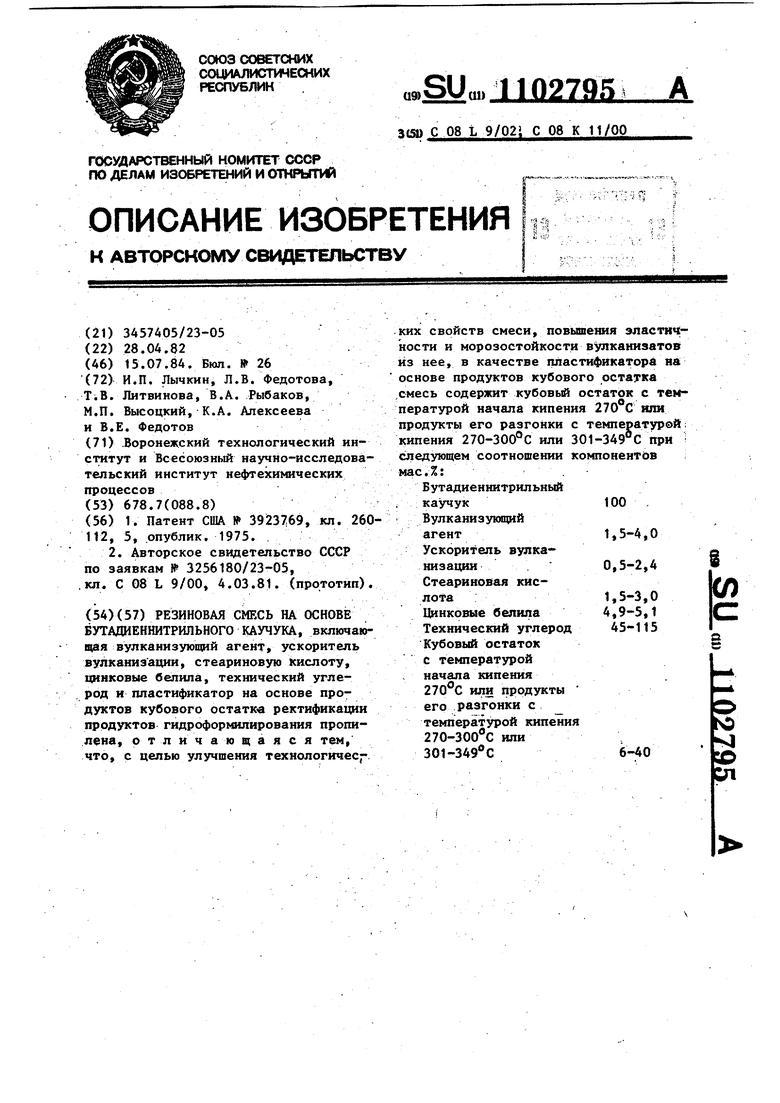

РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕННИТРИЛЬНОГО КАУЧУКА, включающая вулканизующий агент, ускоритель вулканизации, стеариновую кислоту, цинковые белила, технический углерод и пластификатор на основе продуктов кубового остатк а ректификации продуктов гидроформилирования пропилена, отличающаяся тем, что, с целью улучшения технологичес-. ких свойств смеси, повышения эластич ности и морозостойкости вулкаиизатовг из нее, в качестве пластификатора на основе продуктов кубового остатка ,смесь содержит кубовый остаток с температурой начала кипения или продукты его разгонки с температурой: кипения 270-300°С или 301-349 С при следующем соотношении компонентйв мас.%:, Бутадиеннитрильный 100 , / каучук Вулканизующий 1,5-4,0 агент Ускоритель вулка0,5-2,4 низации Iw Стеариновая кис1,5-3,0 лота А.9-5,1 Цинковые белила 45-115 Технический углерод Кубовый остаток с температурой начала кипения 270°С или продукты его разгонки с температурой кипения д N1 270-300 С или 301-349 С6-40 :л

20

Показатель преломления,п

,3

Плотность, г/см

Молекулярная масса, усл. ед.

Эфирное число, .мг КОН/Г

Бромное число г ВГ2/100 г

Содержание летучих ( 6ч) мае. %

1,4565

1,4463 0,941 0,935

481

318

135

182

2,3

,7

0,.18

0,56

0,89

0,41

Таблица 4

0,46

0,39 Содержание компонентов Компоненты 1068-24 (ГОСТ 8752-7а)

18 19 20 21 22 23 24

17

Каучук

100 СКН-26 М

100

Каучук СКН-40 М

2,0

2,0

-64

-45

0,47 0,57 0,56

0,55 0,27 0,08 0,37 0,35

0,44

0,27

0,72

0,38 0,37 0,62

0,41 0,12 0,13 0,10 0,11 0,14

100 100

100 100 100

100

2,0 2,0

2,0 2,0 2,0

2,0

2,0 2,0 2,0

2,0 |Т а б л и ц а .5 резиновой смеси, нас.%, по примерам 4004-215 (ГОСТ 8752-79) Пластичность по ГОСТ 415-75 0,33 0,:i5 0,31 Сопротивлейие подвулканиэации, tmn при 7 10 8 9,5 13,5 11,5 Условная 15,5 16,5 16,5 прочность, МПа Относительное 7. 210 235 : 225 удлинение. Твердость по прибору ТИР 1, 83 83 усл. ед. Эластичность по отскоку,% 14 Температура хрупкости,€ -29 -29-31 Коэффиициент морозостойкости по эластическому восстановлению, о при, С - 0,58 0,64

0,21 0,29 0,34 0,35

25 16 0,34 0,42 0,47 0,45 0,42 8 ; - - 11,0 - - 15,5 11,5 12,5 1.2,5 12,0 210 400 425 410 415 78 80 78 16 -31 -18 -21 -21 -22 - 0,45 0,46 0,64 0,67 0,66 0,14 0,16 0,25 0,32

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3923769, кл | |||

| 260112, 5, рпублик | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявкам № 3256180/23-05, .кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| (прототип). | |||

Авторы

Даты

1984-07-15—Публикация

1982-04-28—Подача