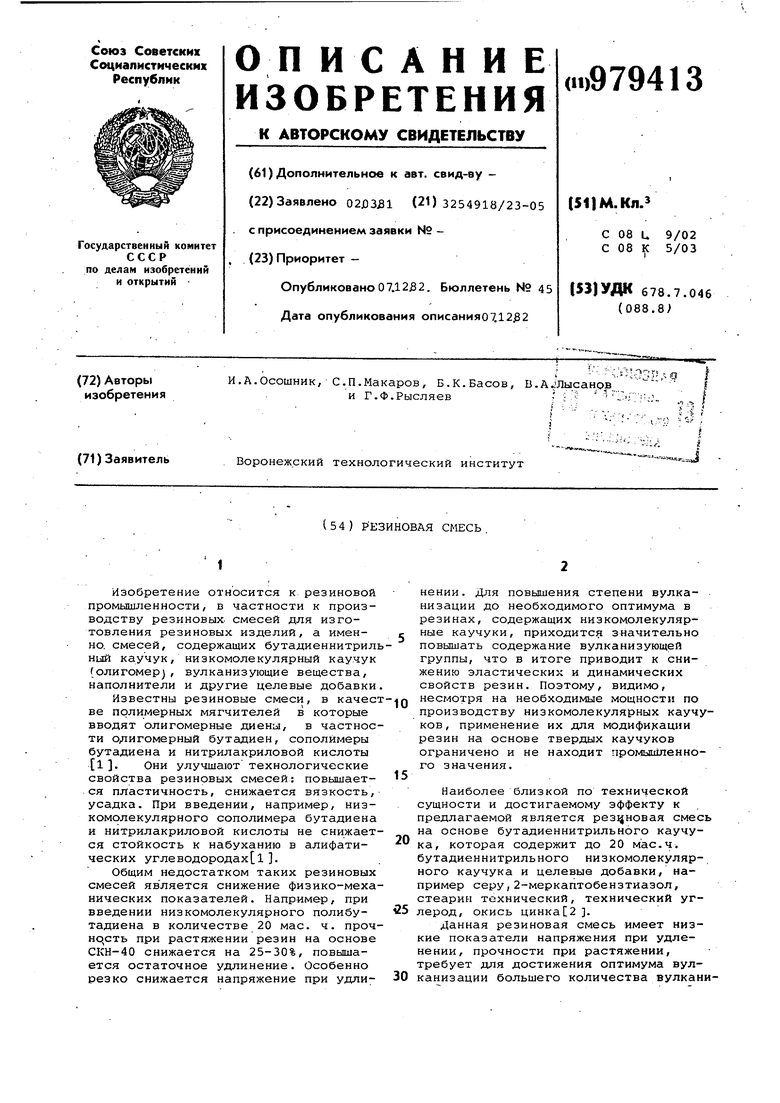

Изобретение относится к резиновой промышленности, в частности к производству резиновых, смесей для изготовления резиновых изделий, а именно, смесей, содержащих бутадиеннитрильный каучук, низкомолекулярный каучук (олигомер), вулканизующие вещества, наполнители и другие целевые добавки.

Известны резиновые смеси, в качестве полимерных мягчителей в которые вводят олигомерные диены, в частности од1игомерный бутадиен, сополимеры бутадиена и нитрилакриловой кислоты 1. Они улучшают технологические свойства резиновых смесей: повышается пластичность, снижается вязкость, усадка. При введении, например, низкомолекулярного сополимера бутадиена и нитрилакриловой кислоты не снижается стойкость к набуханию в алифатических углеводородах 1 .

Общим недостатком таких резиновых смесей является снижение физико-механических показателей. Например, при введении низкомолекулярного полибутадиена в количестве 20 мае. ч. прочнцсть при растяжении резин на основе СКН-40 снижается на 25-30%, повышается остаточное удлинение. Особенно резко снижается напряжение при удлинении. Для повышения степени вулканизации до необходимого оптимума в резинах, содержащих низкомолекулярные каучуки, приходится значительно повышать содержание вулканизующей группы, что в итоге приводит к снижению эластических и динамических свойств резин. Поэтому, видимо, несмотря на необходимые мощности по

10 производству низкомолекулярных каучуков, применение их для модификации резин на основе твердых каучуков ограничено и не находит промышленного значения.

15

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является резиновая смесь на основе бутадиеннитрильного каучу20ка, которая содержит до 20 мае.ч. бутадиеннитрильного низкомолекуляр-. ного каучука и целевые добавки, например серу,2-меркаптобензтиазол, стеарин технический, технический углерод, окись цинка 2 .

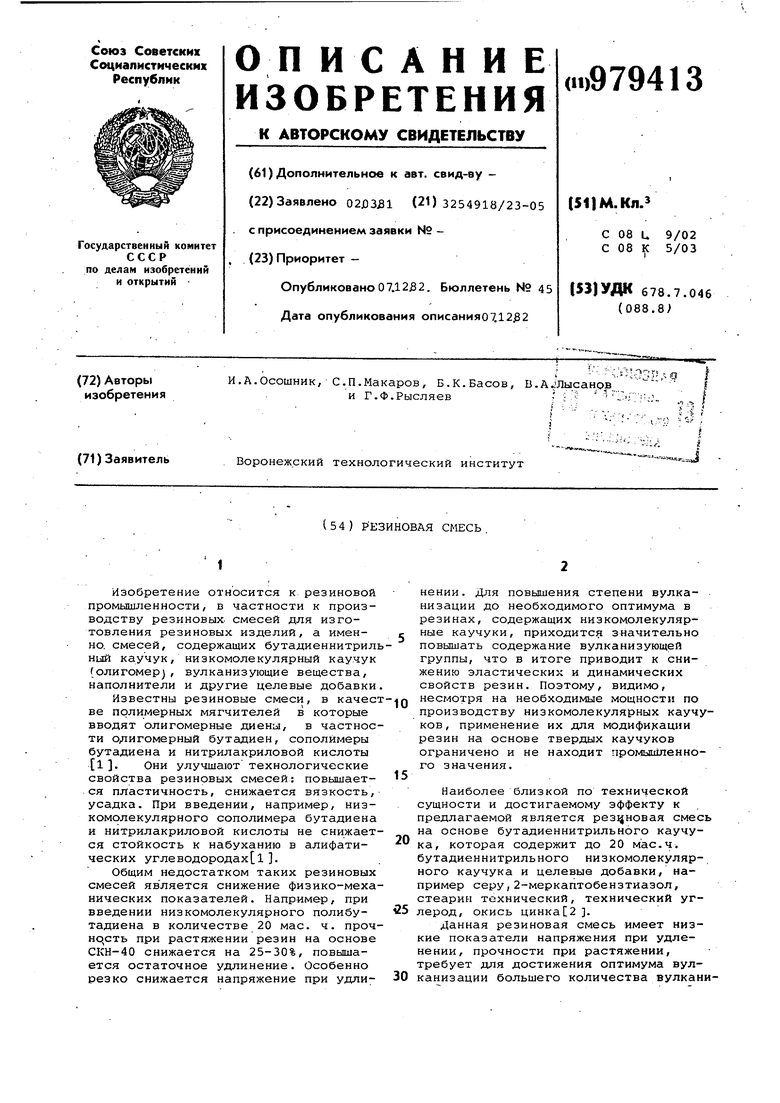

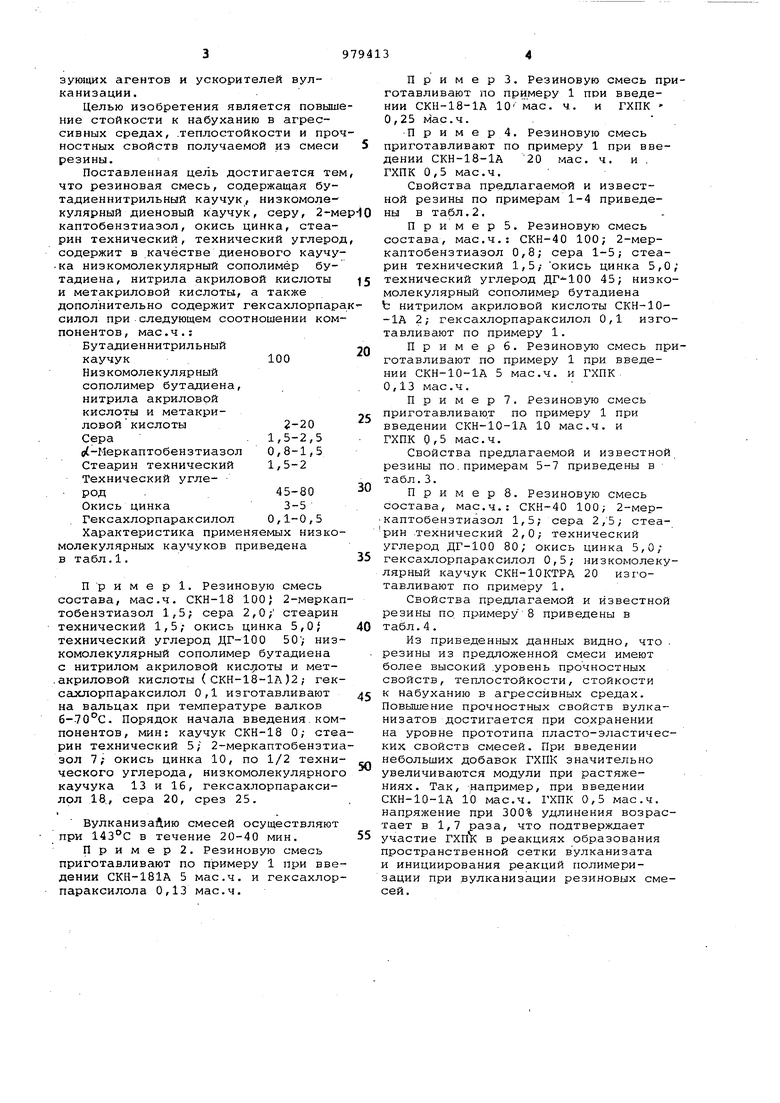

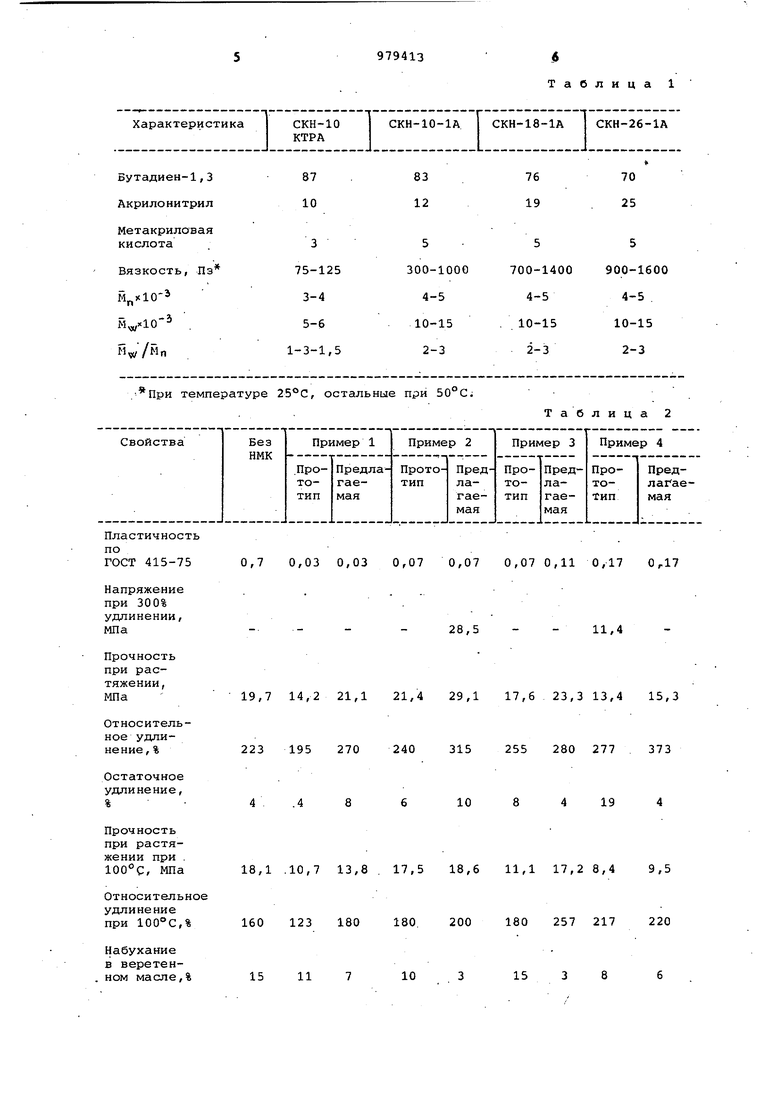

Данная резиновая смесь имеет низкие показатели напряжения при удленении, прочности при растяжении, требует для достижения оптимума вулканизации большего количества вулканыЗУЮ1ЦИХ агентов и ускорителей вулканизации. Целью изобретения является повыш ние стойкости к набуханию в агрессивных средах, .теплостойкости и про ностных свойств получаемой иэ смеси резины. Поставленная цель достигается те что резиновая смесь, содержащая бутадиеннитрильный каучук, низкомолекулярный диеновый каучук, серу, 2-м каптобензтиазол, окись цинка, стеарин технический, технический углеро содержит в качестве диенового каучу ка низкомолекулярный сополимер бутадиена, нитрила акриловой кислоты и метакриловой кислоты, а также дополнительно содержит гексахлорпар силол при следующем соотношении ком понентов, мае.ч.: Бутадиеннитрильный каучук100 Низкомолекулярный сополимер бутадиена, нитрила акриловой кислоты и метакриловой кислоты2-20 Сера1,5-2,5 ((-Меркаптобензтиазол 0,8-1,5 Стеарин технический 1,5-2 Технический угле род .45-80 Окись цинка3-5 Гексахлорпараксилол 0,1-0,5 Характеристика применяемых низко молекулярных каучуков приведена в табл.1. Пример. Резиновую смесь состава, мае.ч. СКН-18 100; 2-мерка тобензтиазол 1,5; сера 2,0; стеарин технический 1,5; окись цинка 5,0 Технический углерод ДГ-100 50; низ комолекулярный сополимер бутадиена с нитрилом акриловой киCJJOTы и мет.акриловой кислоты ( СКН-18-1А)2; гек сахлорпараксилол 0,1 изготавливают на вальцах при температуре валков б-.70°С. Порядок начала введения ком понентов, мин: каучук СКН-18 0; сте рин технический 5; 2-меркаптобензти зол 7; окись цинка 10, по 1/2 техни ческого углерода, низкомолекулярног каучука 13 и 16, гексахлорпараксилол 18,, сера 20, срез 25. Вулканизайию смесей осуществляют при 143°С в течение 20-40 мин. Пример 2. Резиновую смесь приготавливают по примеру 1 при вве дении СКН-181А 5 мае.ч. и гексахлор параксилола 0,13 мае.ч. П р и м е р 3. Резиновую смесь приготавливают по примеру 1 ПРИ введении СКН-18-1А 10 мае. ч. и ГХПК 0,25 мае.ч. П р и м е р 4. Резиновую смесь приготавливают по примеру 1 при введении СКН-18-1А 20 мае. ч. и . ГХПК 0,5 мае.ч. Свойства предлагаемой и извеетной резины по примерам 1-4 приведены в табл.2. Пример 5. Резиновую смесь состава, мае.ч.: СКН-40 100; 2-меркаптобензтиазол 0,8; сера 1-5; стеарин технический 1,5/ окись цинка 5,0; технический углерод 45; низкомолекулярный сопо-лимер бутадиена b нитрилом акриловой кислоты СКН-10-1А 2; Гексахлорпараксилол 0,1 изготавливают по примеру 1. Примере. Резиновую смесь приготавливают по примеру 1 при введении СКН-10-1А 5 мае.ч. и ГХПК0,13 мае.ч. Пример 7, Резиновую смесь приготавливают по примеру 1 при введении CKH-10-lA 10 мае.ч. и ГХПК 0,5 мае.ч. Свойетва предлагаемой и извеетной резины по, примерам 5-7 приведены в табл.3. Пример 8. Резиновую емееь состава, мае.ч.: СКН-40 100; 2-меркаптобензтиазол 1,5; еера 2,5; етеарин .технический 2,0; технический углерод ДГ-100 80; окиеь цинка 5,0/ Гексахлорпараксилол 0,5; низкомолекулярный каучук СКН-10КТРА 20 изготавливают по примеру 1. Свойства предлагаемой и известной резины по. примеру 8 приведены в табл.4. Из приведенных данных видно, что . резины из предложенной смеси имеют более высокий .уровень прочностных свойств, теплостойкости, стойкости к набуханию в агрессивных средах. Повышение прочностных свойств вулканизатов доетигаетея при сохранении на уровне прототипа плаето-элаетичееких свойетв емесей. При введении небольших добавок ГХПК значительно увеличиваются модули при растяжениях. Так, например, при введении СКН-10-1А 10 мае.ч. ГХПК 0,5 мае.ч. напряжение при 300% удлинения возраетает в 1,7 раза, что подтверждает учаетие rxnk в реакциях образования пространственной сетки вулканизата и инициирования реакций полимеризации при вулканизации резиновых смесей.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе бутадиеннитрильного каучука | 1981 |

|

SU973564A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1986 |

|

SU1399311A1 |

| Вулканизуемая резиновая смесь на основе бутадиеннитрильного каучука | 1981 |

|

SU1004417A1 |

| Резиновая смесь | 1980 |

|

SU939478A1 |

| Резиновая смесь на основе бутадиен-нитрильного каучука | 1987 |

|

SU1509370A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| Резиновая смесь на основе диенового каучука | 1981 |

|

SU1090690A1 |

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2006 |

|

RU2305037C1 |

| Резиновая смесь на основе этилен-пропиленового и бутадиен-нитрильного каучуков | 1981 |

|

SU1008216A1 |

температуре 25°С, остальные при 50°С; Пластичность 0,7 0,03 0,03 0,0 ГОСТ 415-75 Напряжение при 300% удлинении, МПа Прочность при растяжении, 19,7 14,2 21,1 21, МПа Относительное удли223 195 270 240 нение, % Остаточное удлинение, 4 .4 6 Прочность при растяжении при . 100°С, МПа 18,1 .10,7 13,8 . 17,5 Относительное удлинение при 100°С,% 160 123 180 180. Набухание в веретен15 11 7 ном масле,%

Таблица 2 10 ,07 0,07 0,11 0,17 9,1 17,6 23,3 13,4 15,3 15 255 280 277 373 8 4 19 4 8,6 11,1 17,2 8,4 9,5 00 180 257 217 220 15 3 8 3

13,1

6,0

м

11,9

13,7 Пластичность по ГОСТ 415-75 0,30 0,30 0,3 Напряжение при 300% удлине11,7 11,3 14,1 нии, МПа Прочность при 27 26,2 26,7 растяжении, МПа От носи тель ное 493 483 удлинение, % Остаточное удлинение, % Прочность при растяжении при , МПа Относительное удлинение при ,

Свойства Пластичность по ГОСТ 415-75

Напряжение при 300% удлинении, МПа

Прочность при растлжении, МПа

Продолжение табл. 2

23,3

18,6 - 11,0

28,3

24,1 - 14,3

ТаблицаЗ 466

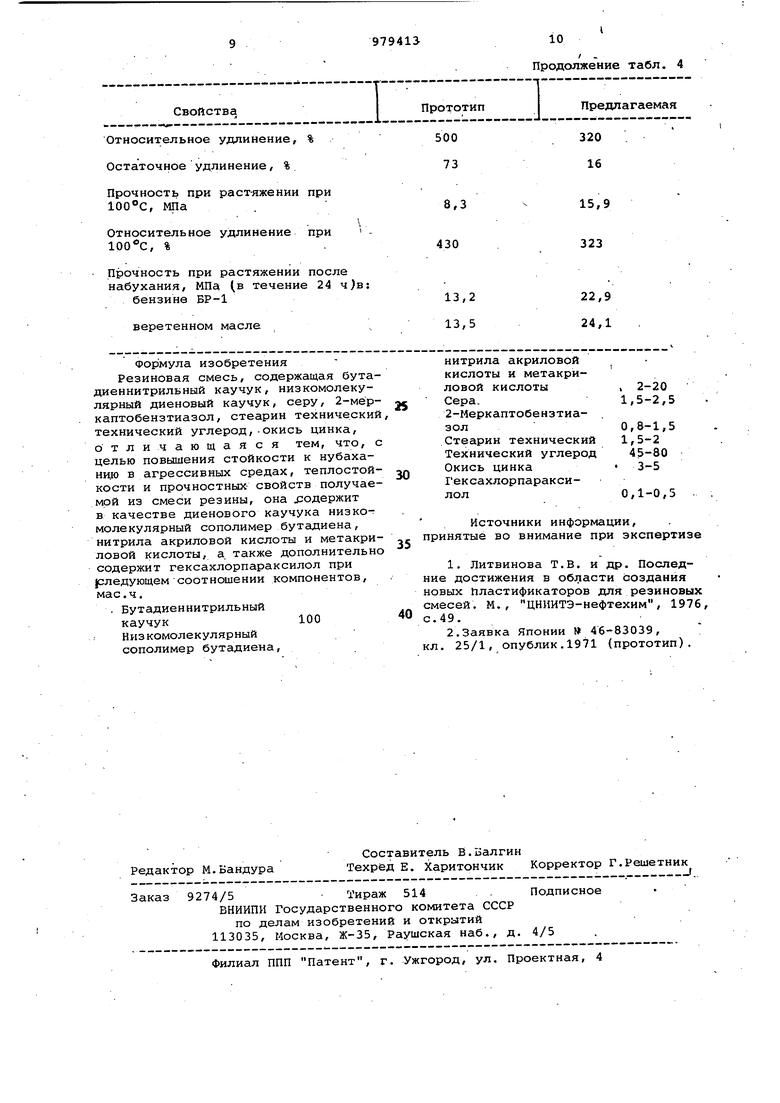

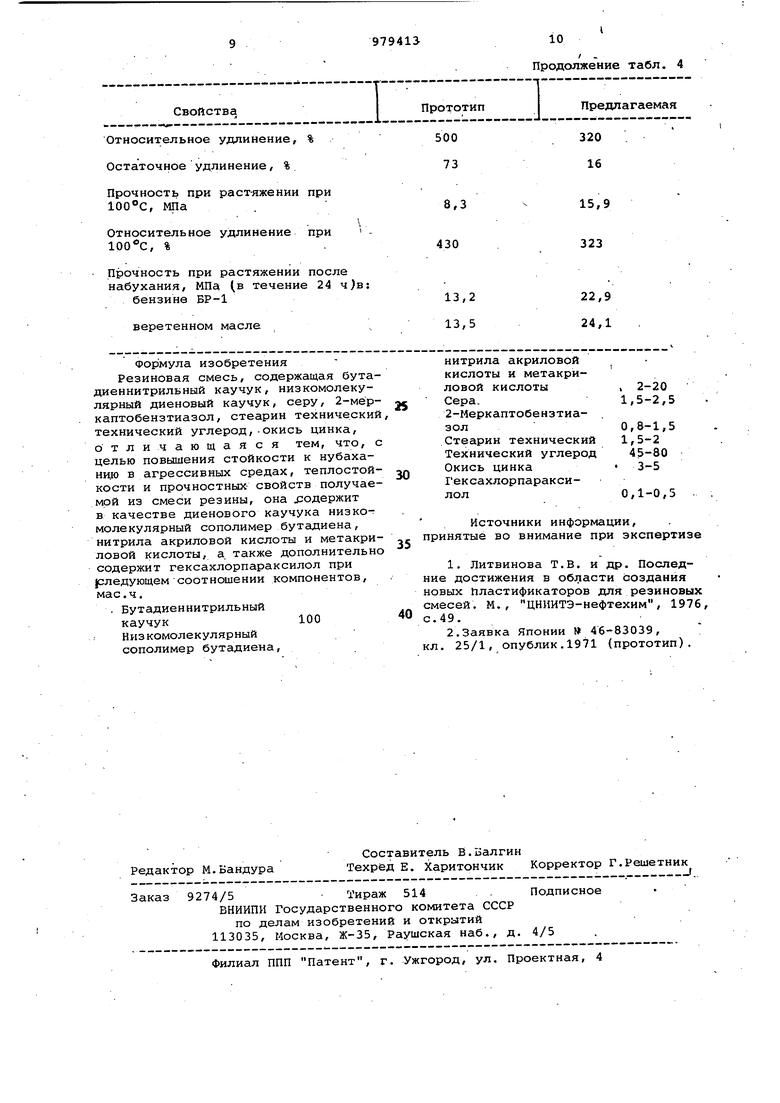

Таблица 4

Прототип Предлагаемая 0,35 0,35

8,7

25,6 12,4 26,3 0 0,32 0,32 0,34 0,34 10,1 12,4 7,8 13,5 24,5 27,0 21,9 21,5 451 510 533 423 16 14 Свойства Относительное удлинение, % Остаточноеудлинение, %. Прочность при растяжении при 100°С, МПа Относительное удлинение при , % Прочность при растяжении после набухания, МПа (в течение 24 ч)в: бензине БР-1 веретенном масле

Формула изобретения

Резиновая смесь, содержащая бутадиеннитрильный каучук, низкомолекулярный диеновый каучук, серу, 2-мёркаптобензтиазол, стеарин технический технический углерод,-окись цинка, отличающаяся тем, что, с целью повышения стойкости к нубаханню в агрессивных средах, теплостойкости и прочностных свойств получаемой из смеси резины, она лгодержит в качестве диенового каучука низкомолекулярный сополимер бутадиена, нитрила акриловой кислоты и метакриловой кислоты, а. также дополнительно содержит гексахлорпараксилол при рледующемсоотношении компонентов, мае.ч.

. Бутадиеннитрильный

каучук100

Низкомолекулярный

сополимер бутадиена.

979413

10

/ Продолжение табл. 4 Пр

нитрила акриловой кислоты и метакриловой кислоты , 2-20 Сера.1,5-2,5

2-Меркаптобензтиазол0,8-1,5

Стеарин технический 1,5-2 Технический углерод 45-80 Окись цинка 3-5 Гексахлорпараксилол0,1-0,5

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-07—Публикация

1981-03-02—Подача