а:

ел

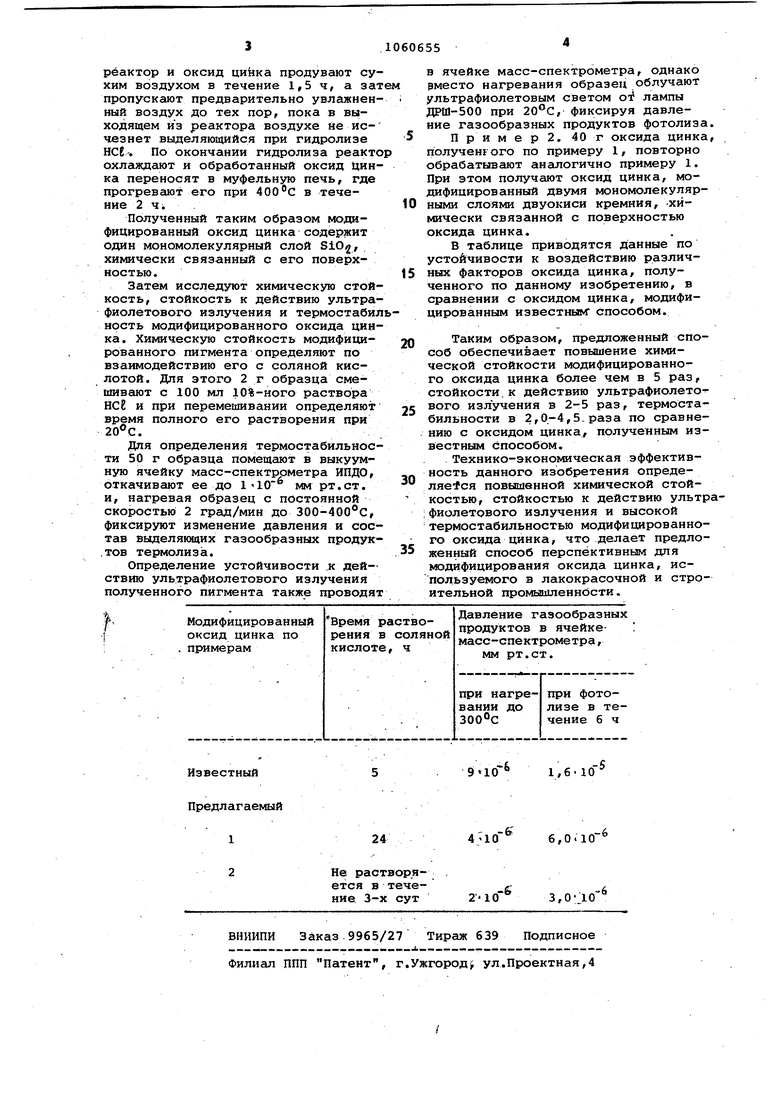

О Изобретение относится к технологии получения модифицированного оксида цинка, используемого в качестве пигмента в лакокрасочной про мышленности, в промышленности строительных материалов и других отраслях техники. Известен способ модифицирования оксида цинка, включающий обработку его раствором, содержащим силикат натрия, и последующую термообработку, что обеспечивает получение на оксиде цинка защитного поверхностно слоя двуокиси кремния l . Недостатком этого способа является то, что полученный оксид цинка характеризуется низкой стойкостью при действии агрессивных сред и ультрафиолетового облучения Наиболее близким по технической сущности к данному изобретению является способ модифицирования оксида цинка, включающий обработку его парами тетрахлорида кремния при ком натной температуре и последующую термообработку полученного продукта при 400-900°С в атмосфере водорот да 2 . Недостатком данного способа является невысокая химическая стой,кость, стойкость к действию ультра фиолетового излучения и термостабильность модифицированного оксида цинка..Кроме того, выделение на поверхности оксида цинка при термообработке в восстановительной атмос фере существенно ухудшает его пигментные свойства. Цель изобретения - повышение химической стойкости, стойкости к действию ультрафиолетового излучения и .термостабильности модифицированного оксида цинка. Поставленная цель достигается те что согласно способу модифицирования оксида цинка, включающему сушку оксида цинка, обработку его парами четыреххлористого кремния до образования на его поверхности окси ;Да цинка покрытия .и.з 1-2 мономолеку лярных слоев с последующей продувк полученного при этом продукта сухим а затем влажным воздухом и термообработку обработанного продукта в окислительной атмосфере, причем сушку оксида цинка, обработку его тетрахлоридом кремния и продувку . воздухом осуществляют при 160-180°С Предложенный способ модифицирования обеспечивает повышение химиче кой стойкости оксида цинка более чем в 5 раз, стойкости его к действию ультрафиолетового излучения в 2-5 раз и термостабильности в 2,0-4,5 раза по сравнению с извест ным способом. Выбор температурного интервала проведения процесса сушки исходного оксида цинка/ обработки его теТрахлоридом кремния, а также продувки воздухом обусловлен физикохимическими процессами, протекающими при предлагаемом способе модифицирования, и определяется необходимостью получения целевого продукта с высокими характеристиками стабильности. При этом сушка при 160-180 0 приводит к полному удалению с поверхности .исходного оксида цинка физически адсорбированной воды. При пропускании через слой оксида цинка воздуха, насьнценного парами S±C , температура 160-180с обеспечивает протекание только процесса хемосорбции .SiCE в виде одного слоя молекул.. Последующую продувку сухим, а затем влажным воздухом проводят для удаления из полученного пигмента избытка , который не хемосорбируется на поверхности, а остается в пигменте в пространстве между частицами, и последующего гидролиза хемосорбированногй SiCt , причем температура 160-180 С обеспечивает максимальное удаление четыреххлористог.о кремния и оптимальные условия протекания его гидролиза. Послед1 яя стадия в процессе модифицирования, включающая прокали;вание обработанного пигмента при 400-450с, проводится в окислительной атмосфере, что обеспечивает образование мономолекулярного слоя двуокиси J{peмния, химически связанной с поверхностью цинка. Получение на поверхности оксида цинка одного мономолекулярного слоя модификатора достигается при однократном проведении процесса могдификации по данному изобретению. Второй слой модификатора наносится на поверхность однократно модифицированного оксида циИка повторением тех же операций в аналогичных режимах. При этом двухслойное модифицирование предпочтительнее однослойного, так как оно увеличивает химическую стойкость, стойкость к действию ультрафиолетового излучения и термостабильность целевого продукта. Последующее нарадование слоев 51б2 к заметным улучшениям не приводит. Пример. 50 г оксида цинка загружают в вертикальный трубчатый реактор, повышают температуру до и через слой оксида цинка пропускают сухой воздух со скоростью 0,5 л/мин в течение 1 ч. Затем при той же температуре через оксид цинка пропускают в течение 2 ч поток воздуха, предварительно насыщенный парами SiCt , После этого

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОСТОЙКИХ ПИГМЕНТОВ | 2014 |

|

RU2620054C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОСТОЙКИХ ЭМАЛЕЙ И КРАСОК | 2014 |

|

RU2620386C2 |

| СОЛНЕЧНЫЙ ОТРАЖАТЕЛЬ НА ОСНОВЕ ПОРОШКА BaSO, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ AlO | 2019 |

|

RU2702688C1 |

| ПИГМЕНТ НА ОСНОВЕ СМЕСЕЙ МИКРО- И НАНОПОРОШКОВ ОКСИДА АЛЮМИНИЯ | 2013 |

|

RU2533723C2 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| Солнечный отражатель на основе двухслойных полых частиц SiO/ZnO | 2023 |

|

RU2831134C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 2006 |

|

RU2333923C1 |

| ПИГМЕНТ НА ОСНОВЕ СМЕСЕЙ МИКРО- И НАНОПОРОШКОВ ДИОКСИДА ЦИРКОНИЯ | 2013 |

|

RU2532434C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА (ВАРИАНТЫ) | 2003 |

|

RU2236376C1 |

| КОМПОЗИЦИИ КРАСОК ОКИСЛИТЕЛЬНОЙ СУШКИ | 2013 |

|

RU2614677C2 |

СПОСОБ МОДИФИЦИРОВАНИЯ ОКСИДА ЦИНКА, включающий обработку его газообразным тетрахлоридом кремния и последующую термообработку полученного продукта, отличающийся тем, что, с целью повьииения химической стойкости, стойкости к действию ультрафиолетового излучения и термостабильности целевого продукта, исходный оксид цинка предварительно сушат, .затем обработку его ведут до образо:вания на поверхности покрытия из 1-2 мономолекулярных слоев тетрахлорида кремния, после чего полученный продукт продувают сухим, а затем влажным воздухом с последующей термообработкой в окислительной атмосфере, причем сушку океида цинс $ ка, обработку его тетрахлоридом кремния и продувку воздухом осу(Л ществляют при 160-180°С..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для дренирования жидкости | 1980 |

|

SU929695A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрохимической правки шлифовальных кругов | 1980 |

|

SU1114509A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-15—Публикация

1981-04-22—Подача