Изобретение относится к термообработке сьтучих материалов и может быть использовано в производстве минеральных удобрений, химической, цементной, металлургической, угольной, пищевой и др. отраслях промышленности.

Известны вращающиеся печи, содержащие закрепленные на корпусе и расположенные равномерно по его периметру трубы и установленные со стороны загрузки труб лоткизаборники (1. ,

Однако при применении известных печей без наличия рекомендаций по выбору характерных размеров труб невозможно обеспечить их эффективную работу.

Известен также вращающийся барабан для . термообработки сыпучих материалов, преимущественно хлористого калия, путем разделения в последней секции материала и теплоносителя на отдельные потоки, содержащий корпус с загрузочным и разгрузочным устройствами на торцах, разделенный по длине на ряд секций с подъемными лопастями, причем секция со стороны разгрузочного устройства выполнена в виде набора труб, смонтированных на броневом листе и симметрично расположенных относительно оси корпуса 2.

В процессе зксплуатации известного вращающегося барабана выявлен ряд недостатков, которые снижают зффективность и надежность его работы: монтаж периферийных труб на броневом листе ухудщает условия ввода материала в трубы, что 1триводит к скоплению его у входа в трубы, а также увеличивает металлоемкость конструкции и мощность приводных механизмов; размещение лопастей перед трубами и закрепление на них приводит к налипанию части материала в местах крепления и к частичному перекрытию входного сечения труб.

Кроме того, при разработке, монтаже и эксплуатации этого барабана выявлены недолатки в выборе соотнощений размеров:

тЧ

0,,25-, 0,,2

0,,4,.

де d, К ,fy - диаметр, длина и проходное сечение трубы;

D L F - диаметр, длина и проходное сечение барабана; п- количество труб.

Трубы забиваются влажным материалом, то приводит к снижению эффективности и адежности работы барабана из-за частых остаOiBOK для очистки труб.

Кроме того, при малых соотнощениях в роцессе работы при заполнении труб материлом возрастает сопротивление тракта, что

1триводит к н рущению режима сущки, а при больших соотнощениях снижается эффект интенсификации, так как уменьщается заполнение труб материалом и скорость теплоиосите5 ля. Кроме того, при двух трубах наблюдается значительная неравномерность нагрузки на приводной и опорный механизмы вращения барабана, что снижает его надежность.

Цель изобретения повыщение надежности.

0Поставленная цель достиг гтся тем, что во

вращающемся барабане для термообработки сыпучих материалов, содержащем корпус с загрузочным и разгрузочным устройствами на торцах, разделенный по длине на ряд секций

5 с подъемными лопастями, причем секция со стороны разгрузочного устройства выполнена в виде набора труб, симметрично расположенных относительно оси корпуса, перед указанной секцией установлена система перегрузоч0 ных лопастей, каждая из которых частично введена в соответствующую трубу на величину, не превыщающую половины ее диаметра и длины лопасти, при этом конец лопасти в каждой трубе не имеет контакта с ее стенкой.

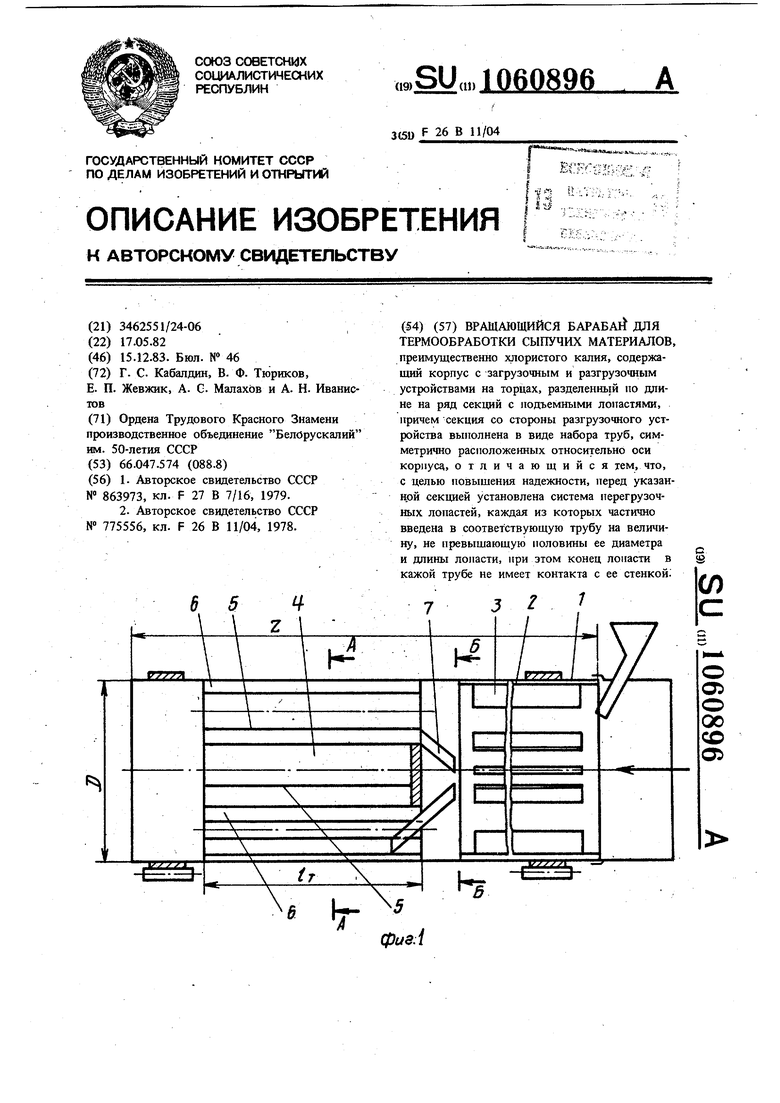

5 На фиг. 1 схематически изображен барабан; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3сечение Б-Б на фиг. 1; на фиг. 4 - развертка части корпуса барабана с трубами и перегрузочными лопастями; на фиг. 5 - крепление

- труб относительно броневого листа.

Диаметр и длину каждой трубы выбирают

из соотнощения: сЗ6т

--- 0,25-0,4; - 0,2-0,5 п U

Е:

ft

0,4-0,Ь.

при р

Вращающийся барабан для термообработки сьтучих материалов содержит корпус 1 с броневым листом 2, выполненным по форме корпуса и смонтированным в нем с зазором 10-т60 мм (фиг. 5). Корпус барабана разделен по длине на ряд секций с подъемными лопастями 3, из которых последняя секция 4 (со стороны разгрузочного устройства, которое не показано) выполнена в виде набора труб 5с подъёмными лопастями 6, симметрично расположенных относительно оси корпуса. Перед трубами 5 последней секции смонтирована система перегрузочных лопастей 7,

Трубы 5 размещены по отношению к кор пусу 1 с меньшим зазором, чем броневой лист 2, а перегрузочные лопасти 7 частично введены непосредственно в трубы 5 на глубину, не превышающую половшш: как диаметра трубы, так и длины лопасти, при этом конец 5 лопасти в трубе не касается ее стенки (фиг.4).

Барабан работает следующим образом.

Сыпучий материал, например хлористый калий с пачадьной влажносуью 7-14%, подвергаемый сушке, из загрузочного устройства (не показано) и теплоноситель (дымовые газы с температурой 300-800° С) подают в корпус 1 вращающегося барабана. Материал и теплоноситель в прямотоке последовательно проходят все секции , в которых происходит нагрев и сушка материала. Для повышения эффективности и надежности работы барабана при загрузке материала повышенной влажности или при внезапном увеличении производительности трубы в последней секции размещены ближе к корпусу, чем броневой лист 2, а перегрузочные лопасти 7 смонтированы н посредственно на трубах 5. При перемешении к трубам материал с помощью перегрузочных лопастей 7 поднимается и скатывается по ним непосредственно в трубы на подъемные лопасти 6 внутри трубы. . При скатывании с лопастей 7 материал еще 10-20 см свободно перемещается в трубах 5 до подъемных лопастей 6. Это позволяет улучшить подачу материала непосредственно в трубы, что исключает скопление его у входа в трубы и налипание в местах крепления лопастей, так как материал послелопастей 7 еще свободно перемешается10-20 мм. эффективность работы повышается еще и потому, что входное сечение труб не перекрывается продуктом, что позволяет поддерживать стабильный режим сушки в трубах при постоянной скорости теплоносителя и загрузки материала. Повышение эффективности загрузки материала в трубы позволяет дополнительно повысить производительность сушильного барабана на 20-30%, а остановка барабана на очистку снижается в 2-3 раза. Загрузка материала непосредственно на подъемные лопасти 6 труб позволяет поддерживать большое количество материала во взвешенном состоянии в момент загрузки, что интенсифицирует процесс сушки. Перегрузочные лопасти 7 размешены перед трубами 5 в зонах отсутстВШ1 броневого листа. Поэтому материал из предыдущей секции с броневого листа 2 непосредственно попадает на перегрузочные лопасти 7 (фиг. 1), что обеспечивает также эффективную загрузку труб. Размещать перегрузочные лопасти в трубах рекомендуется на 6 4 глубину, не большую половины диаметра тру& и длины лопасти, и без контакта со стенкой трубы. При введении лопастей 7 в трубы на глубину, большую половины диаметра трубы, увеличивается сопротивление перемещению теплоносителя при входе в трубы, а на .глубину, большую половины длины лопстей, снижается эффективность загрузки материала в трубь1 и повышается их сопротивление, что снижает эффективность работы. Одним из важнейших критериев повышения эффективности и надежности работы барабана является правильный выбор соотношений труб и барабана, указанных выше. Соотношения определены на основании экспериментальных исследований на промышленном барабане с D 3,2 м и L 22 м. Предложенные соотношения являются оптимальными, так как позволяют поддерживат стабильное разрежение в топке 1,5-3 мм в ci материал загружается в трубы с влажностью 3-5% и температурой 60-80°С, скорость теплоносителя в трубах поддерживается в пределах 3-6 м/с при производительности 60-100ч. Остановки на чистку барабана сокращаются в 2-3 раза. Если при известной конструкции барабана очистка осуществляете раз в неделю с продолжительностью компании очистки 3- 4 ч, то предлагаемый барабан останавливается На очистку через 15-25 дней и продолжительность чистки составляет 1,5-2 ч. Повышение надежности работы позволяет увеличить выпуск продукции в результате повыщения производительности барабана, сокращения его простоев, снизить расход топлива на 20% вследствие сокращения пускор и остановов сушильной установки. На предлагаемом вращающемся барабане получают прюдукт высокого качества: конечная влажность 0,1-0,3%; конечная температура материала 130-150°С при температуре отходящих газов 170-190° С, что очень важно при подготовке материала перед последующей операцией - гранулированием продукта методом прессования. Предлагаемый барабан может работать эффективно и надежно при изменении начальной влажности материала в пределах 7-14% и производительности 60-100 т/ч.

А -А

б-б

фиед

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающийся барабан для термообработки сыпучих материалов | 1990 |

|

SU1703931A2 |

| Барабанная сушилка | 1981 |

|

SU1046581A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ И СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2452719C2 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2027134C1 |

| Вращающаяся печь | 1979 |

|

SU842365A1 |

| РЕАКТОР ДЛЯ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2002 |

|

RU2222374C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 2003 |

|

RU2245499C1 |

| Сушилка для сыпучих материалов | 1981 |

|

SU1021896A1 |

| Смеситель асфальтобетона | 1983 |

|

SU1135826A1 |

ВРАЩАЮЩИЙСЯ БАРАВАЙ ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ, преимущественно хлористого калия, содержащий корпус с загрузочным и разгрузочным устройствами на торцах, разделенньш по длине на ряд секций с подъемными лопастями, причем секция со стороны разгрузочного устройства выполнена в виде набора труб, симметрично расположенных относительно оси корпуса, отличающийся тем, что, с целью повышения надежности, перед указанной секцией установлена система перегрузочных лопастей, каждая из которых частично введена в соответствующую трубу на величину, не превыщающую половины ее диаметра и длины лопасти, при этом конец лопасти в кажой трубе не имеет контакта с ее стенкой. з А

р

-7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплообменное устройство вращающейся печи | 1979 |

|

SU863973A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термообработки сыпучих материалов и вращающийся барабан для его осуществления | 1978 |

|

SU775556A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1983-12-15—Публикация

1982-05-17—Подача