11 Изобретение относится кдорожному строительству, в частности к ус- , тройствам для приготовления асфальто бетонных и других смесей на основе О1 ганических вяжущих с перемешиванием материала путем его свободного падения. Известен смеситель асфальтобетона содержащий приводной барабан с сушильным и смесительным отделениями, разделенными диафрагмой, загрузочное и выгрузочноеiотверстия, расположенные в переднем и заднем торцах барабана, бункер, топку, битумопровод, пересыпной и выгрузочные лотки, отэойные, подающие и перегрузочные лоlacTH, установленные в сушильном от- з,елениИ5 а также подающие перемешизаюпще и перегрузочные лопасти, установленные в смесительном отделе- НИИ l. . Недостатками этого смесителя являются низкая производительность и.качество перемешивания в связи с-тем, что факел топки удален от обрабатываемой смеси, в результате чего недостаточно интенсивно ведется ее тепловая обработка, топка И биту мопровод перекрывают значительную часть проема загрузочного отверстия и бункера, поэтому процесс загрузки занимает значительное время, а несовершенная конструкция и форма лопас тей не позволяет эффективно просушить и перемешать смесв в барабане.. Наиболее близким к изобретению техническим решением является смеситель асфальтобетона, включающий приводной поворотный барабан с разделенными диафрагмой сушильным и смесительным отделениями и расположенными отверстиями, размещенные со стороны загрузочного отверстия бункер и топку, расположенные в су шильном отделении отбойные и подаю щие лопасти, смонтированные у диафрагмы перегрузочные лопасти и пере сыпной лоток, установленные в смеси тельном отделении перемешивающие Лопасти и битумощювод fZj . ; Однакоизвестный смеситель имеет iнизкую производительность и невысокое качество перемешивания в связи. с тем, что не удается интенсифицировать процессы загрузки минерально го материала, его тепловой обработки и перемешивания/смеси из-за осевого |)асположения топки и конструктивного несовершенства подающих 6 и перегрузочных лопастей, а также в связи с тем, что стенки диафрагмы и заднего торца барабана выполнены плоскими в виде кольца, из-за чего часть смеси при вращении барабана может самопроизвольно пересыпаться из одного отделения в другое и также наружу через разгрузочное отверстие, т.е. часть смеси может возвращаться на поворотный цикл или выгружаться не кондиционной, кроме того, битумопровод перекрывает значительную часть выгрузочного отверстия и лотка, снижает емкость последнего, тем самым увеличивает продолжительность выгрузки. Цель изобретения - повышение произ водительности и качества перемешивания. Поставленная цель достигается тем, что в смесителе асфальтобетона, включающем приводной поворотный барабан с разделенными диафрагмой сушильным и смесительным отделениями и расположеннь1ми по его торцам стенками с загрузочным и разгрузочным отверстиями, размещенные со стороны загрузочного отверстия бункер и топку, расположенные в сушильном отделении отбойные и подающие лопасти, смонтированные у диафрагмы neperpi - зочные лопасти и пересыпной лоток, установленные в смесительном отделении перемешивающие лопасти и битумопровод, перемешивающие лопасти снабжены закрепленными на их концах штырями, подающие лопасти вьшолнены в поперечном сечении в виде ковшей, имеющих открытые торцы, диафрагма и стенка торца барабана с разгрузочным отверстием - в виде пустотелого ромбовидного в сечении кольца, перегрузочные лопасти имеют трапецеидальную донную и треугольную боковую стенки, продольная ось топки расположена со смещением вниз относительно продольной оси барабана, а пересыпной лоток закреплен на конце битумопровода. При этом величина смещения оси топки относительно оси барабана равна 0,2 - 0,25 дааметра топки. Ковши установлены относительно внутренней поверхности барабана в шахматном порядке и связаны с бара баном прИ помощи расположенных по винтовой линии ребер, установленных к оси барабана под углом 80 -85

Кроме того,перегрузочная лопасть имеет донную стенку, причем донная стенка и каждая лопасть смесительно го отделения расположены относитель но радиуса барабана под соот- ветственно 20 - 30 и 5 10 .

Плоскость передней стенки каждой перегрузочной лопасти расположена под углом 115 125 к плоскости ее донной стенки.

Причем центральный угол ромбовидного сечения кольца, обращенный к

50 оси барабана, равен 45

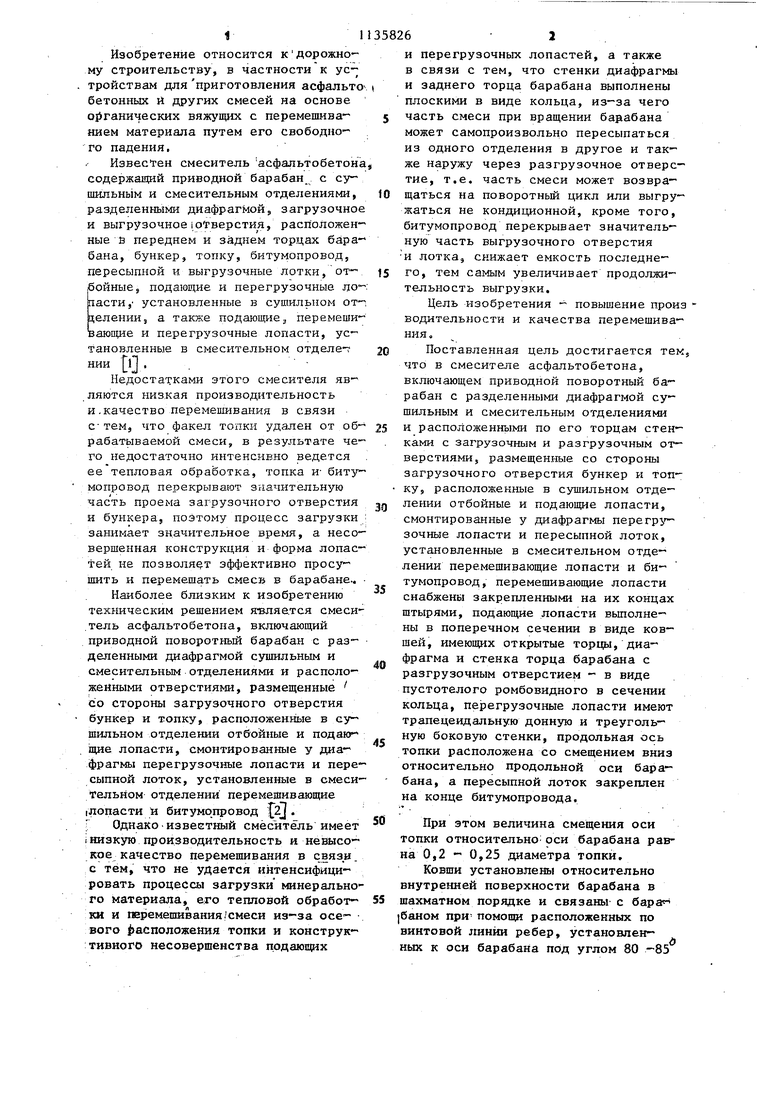

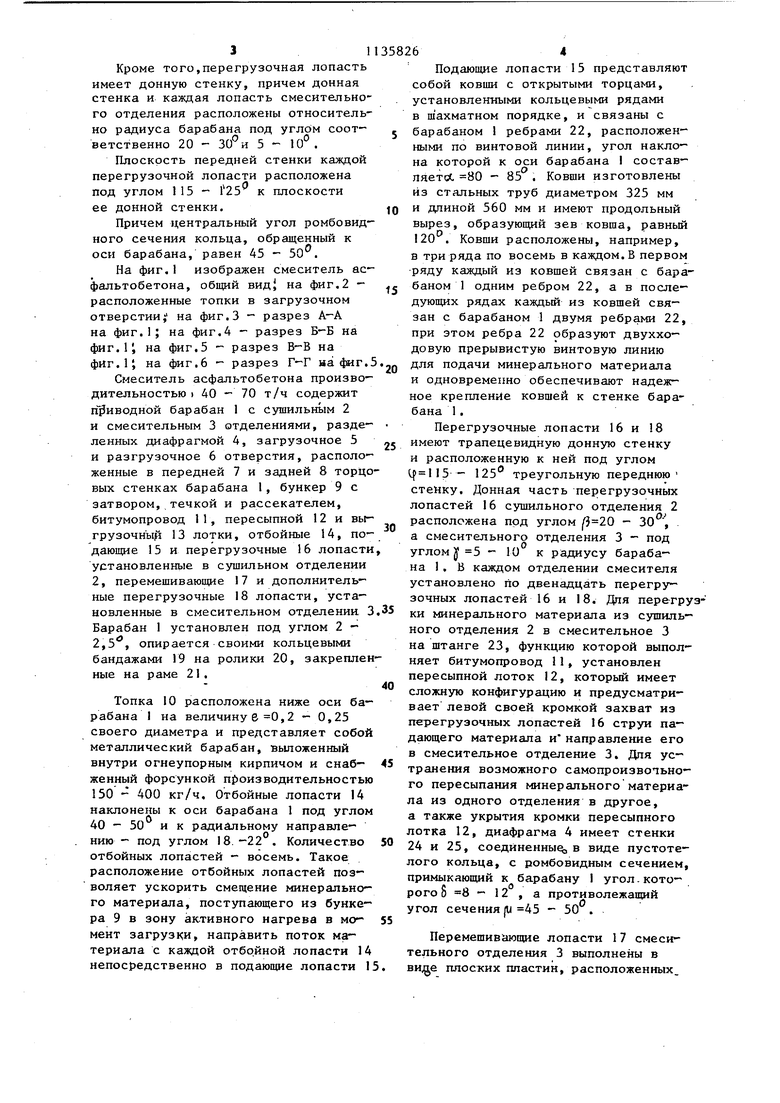

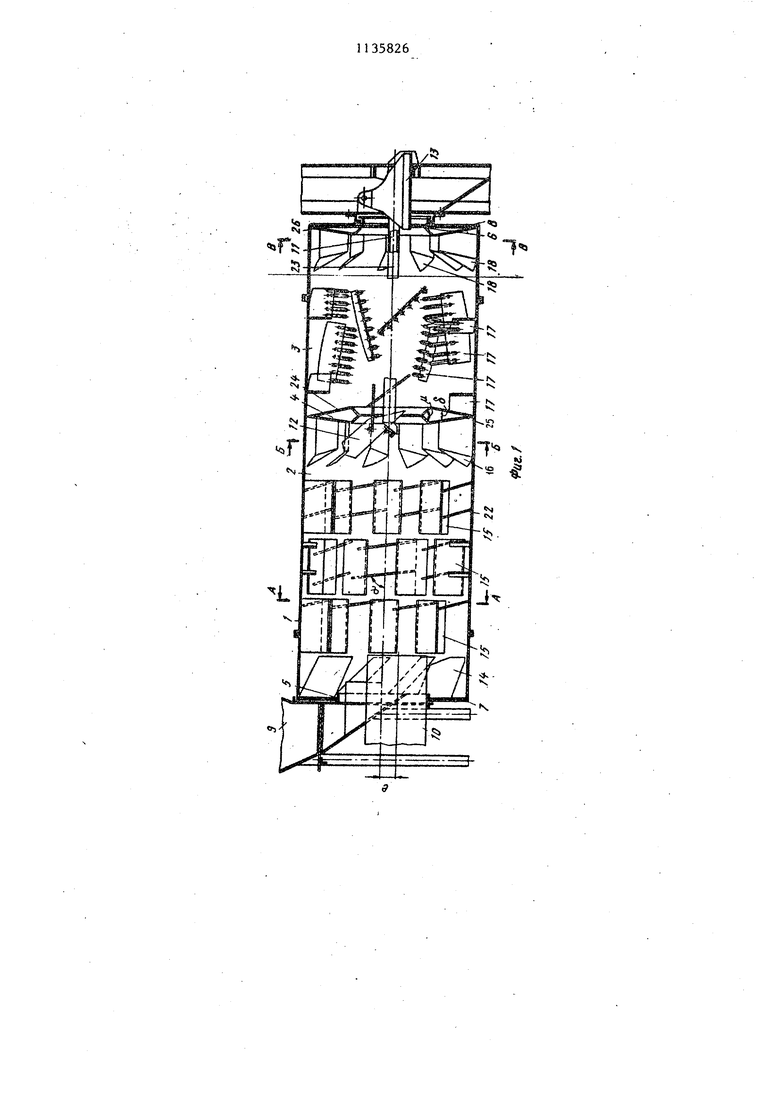

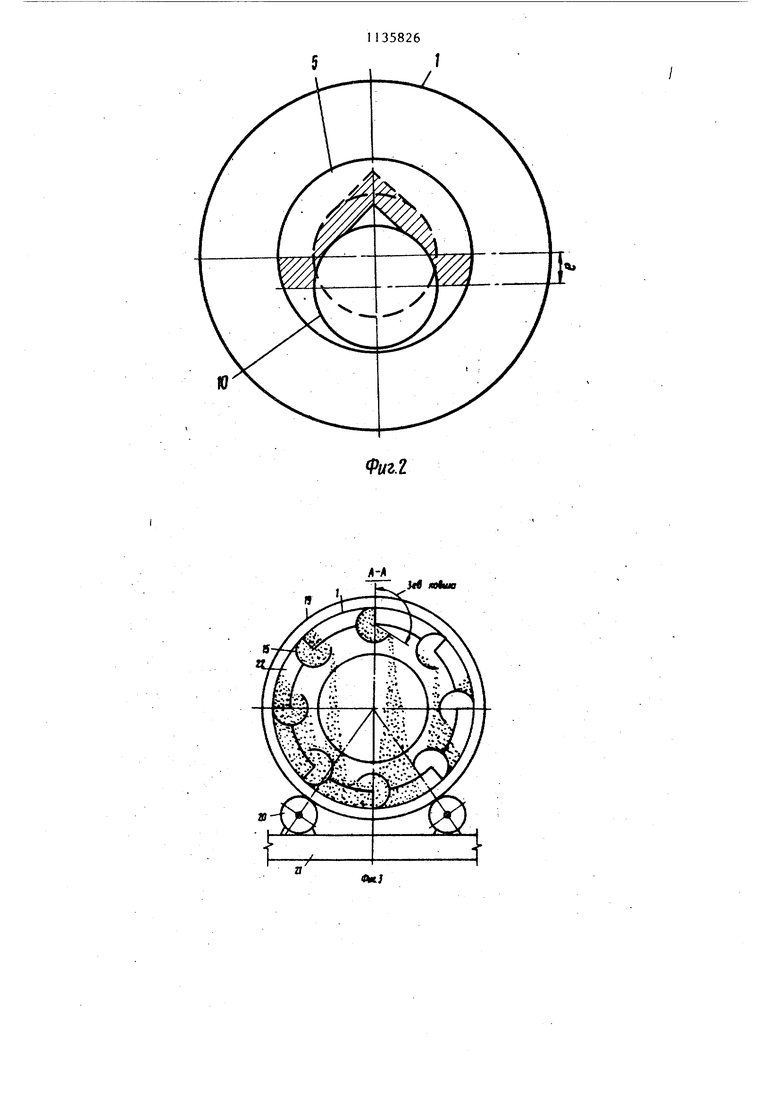

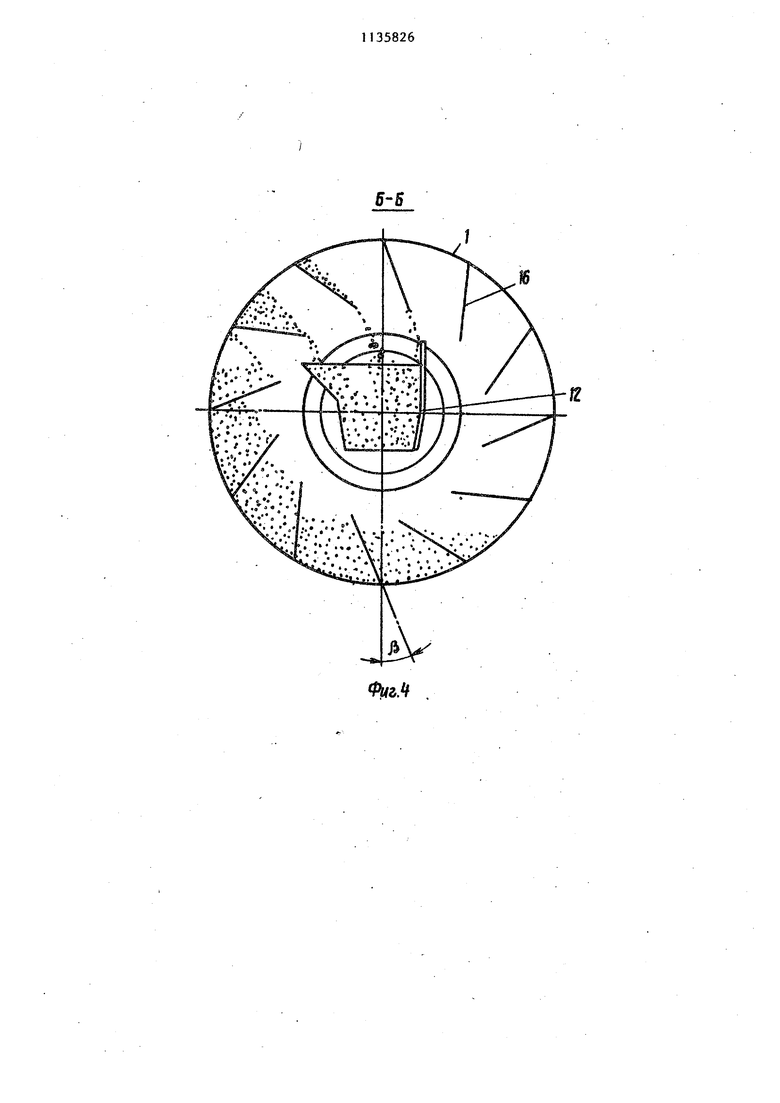

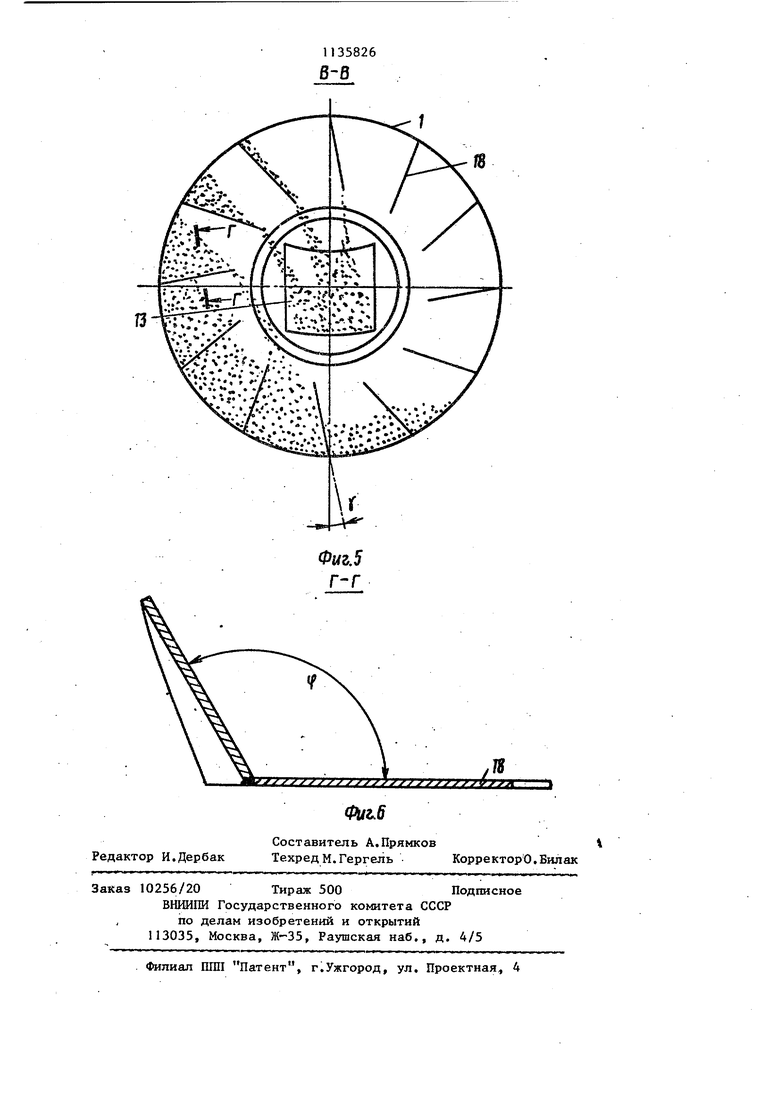

На фиг.I изображен смеситель асфальтобетона, общий вид| на фиг.2 - расположенные топки в загрузочном отверстии; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг. Г, на фиг.5 - разрез В-В на фиг.1; на фиг.6 - разрез Г-Г .5

Смеситель асфальтобетона производительностью I 40 - 70 т/ч содержит п иводной барабан 1 с сушильнь1М 2 и смесительным 3 отделениями, разделенных диафрагмой 4, загрузочное 5 и разгрузочное 6 отверстия, расположенные в передней 7 и задней 8 торцовых стенках барабана 1, бункер 9 с затвором, течкой и рассекателем, битумопровод 11, пересыпной 12 и выгрузочныр 13 лотки, отбойные 14, подающие 15 и перегрузочные 16 лопасти установленные в сушильном отделении 2, перемешивающие 17 и дополнительные перегрузочные 18 лопасти, установленные в смесительном отделении 3 Барабан 1 установлен под углом 2 2,5, опирается своими кольцевыми бандажами 19 на ролики 20, закрепленные на раме 21.

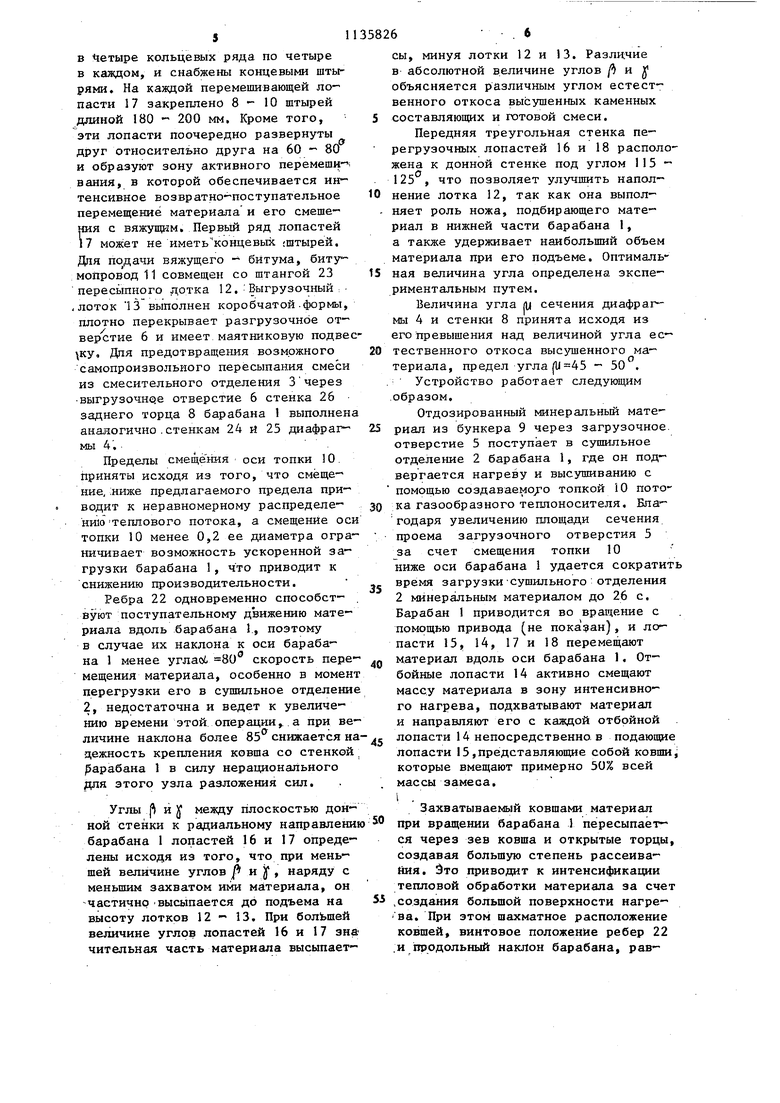

Топка 10 расположена ниже оси барабана I на величину ,2 - 0,25 своего дилметра и представляет собой металлический барабан, выложенный внутри огнеупорным кирпичом и снаб- женный форсункой п)оизводительностью 150 - 400 кг/ч. Отбойные лопасти 14 наклонены к оси барабана 1 под углом 40-50 и к радиальному направлению - под углом 18.-22 . Количество отбойных лопастей - восемь. Такое расположение отбойных лопастей позволяет ускорить смещение минерального материала, поступающего из бункера 9 в зону активного нагрева в момент загрузки, направить поток материала с каждой отбо.йной лопасти 14 непосредственно в подающие лопасти 1

Подающие лопасти 15 представляют собой ковши с открытыми торцами, установленными кольцевыми рядами в щахматном порядке, и связаны с барабаном 1 ребрами 22, расположенными по винтовой линии, угол наклона которой к оси барабана I составляетЛ 80 - 85° . Ковши изготовлены из стальных труб диаметром 325 мм и длиной 560 мм и имеют продольный вырез, образующий зев ковша, равный 120 . Ковши расположены, например, в три ряда по восемь в каждом. В первом ряду каждый из ковшей связан с барабаном 1 одним ребром 22, а в последующих рядах каждый из ковшей связан с барабаном 1 двумя ребрами 22, при этом ребра 22 образуют двухходовую прерывистую винтовую линию для подачи минерального материала и одновременно обеспечивают надежное крепление ковшей к стенке барабана 1 .

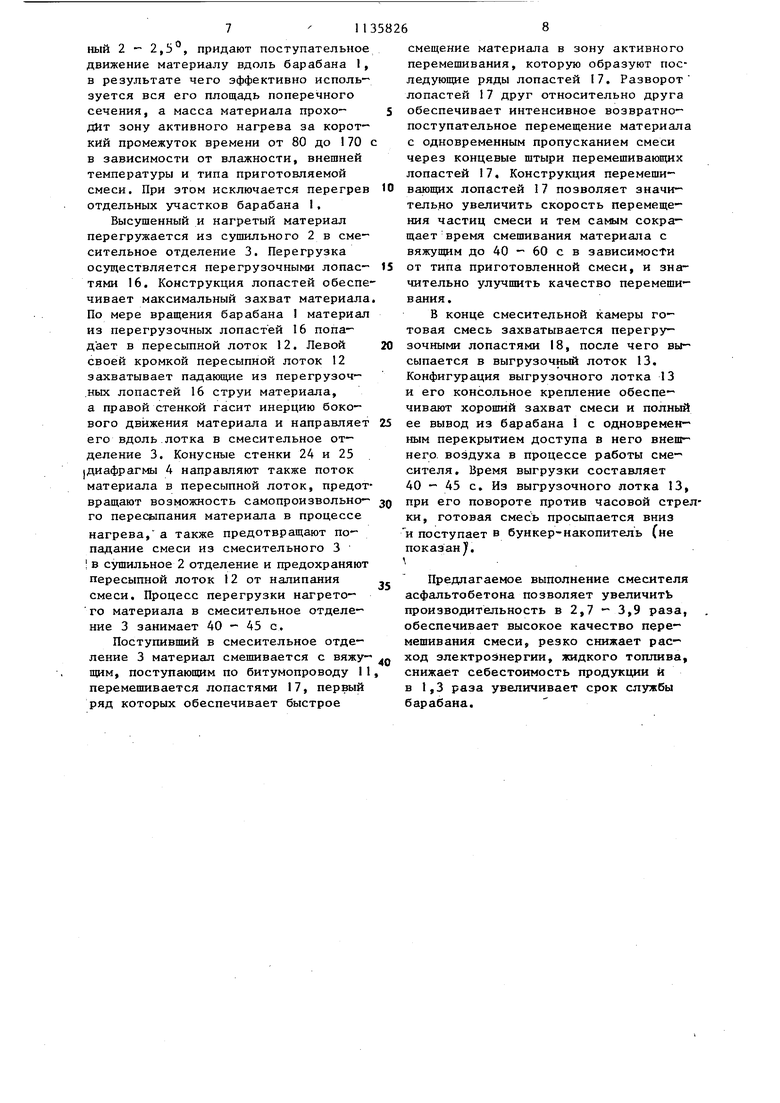

Перегрузочные лопасти 16 и 18 имеют трапецевидную донную стенку и расположенную к ней под углом Ц 115 - 125 треугольную переднюю стенку. Донная часть перегрузочных лопастей I6 сушильного отделения 2 расположена под углом 20 - ЗО, . а смесительного отделения 3 - под углом jj 5 - 10 к радиусу барабана 1. В каждом отделении смесителя установлено по двенадцать перегру зочных лопастей 16 и 18. Для перегрки минерального материала из сушильного отделения 2 в смесительное 3 на штанге 23, функцию которой выполняет битумопровод 11, установлен пересыпной лоток 12, который имеет сложную конфигурацию и предусматривает левой своей кромкой захват из перегрузочных лопастей 16 струи падающего материала и направление его в смесительное отделение 3. Для устранения возможного самопроизвопьного пересыпания минерального материала из одного отделения в другое, а также укрытия кромки пересыпного лотка 12, диафрагма 4 имеет стенки 24 и 25, соединенны в виде пустотелого кольца, с ромбовидным сечением примыкающий к барабану I угол.которого 8 8 - 12 , а противолежащий угол сечения fU 45 - 50.

Перемешивающие лопасти 17 смесительного отделения 3 выполнены в BHjje плоских пластин, расположенных. в 1етыре кольцевых ряда по четыре в каладом, и снабжены концевыми штырями. На каждой перемешивающей лопасти 17 закреплено 8-10 штырей длиной 180 200 мм. Кроме того, эти лопасти поочередно развернуты друг относительно друга на 60 - 80 и образуют зону активного перемешивания, в которой обеспечивается интенсивное возвратно-поступательное перемещение материала и его смешения с вяжущим. Первый ряд лопастей 17 может не иметьконцевых ;штырей. Для поддачи вяжущего - битума, биту°мопровод 11 совмещен со штангой 23 пересыпного дотка 12,Выгрузочный - .лоток 13 выполнен коробчатой.формы, плотно перекрывает разгрузочное отверстие 6 и имеет маятниковую подве ку, Дпя предотвращения возможного самопроизвольного пересыпания смеси из смесительного отделения 3 через выгрузочное отверстие 6 стенка 26 заднего торца 8 барабана 1 выполнен аналогично.стенкам 24 и 25 диафрагмы 4,. Пределы смещения оси топки 10. приняты исходя из того, что смещение, :ниже предлагаемого предела приводит к неравномерному распределению теплового пото-ка, а смещение ос топки 10 менее 0,2 ее диаметра огра ничивает возможность ускоренной загрузки барабана 1, что приводит к снижению производительности. Ребра 22 одновременно способствуют поступательному движению материала вдоль барабана 1., поэтому в случае их наклона к оси барабана 1 менее углас)6 80 скорость пере мещения материала, особенно в момен перегрузки его в сушильное отделени 2, недостаточна и ведет к увеличению времени этой операции, а при ве личине наклона более 85 снижается н дежность крепления ковша со стенкой рарабана 1 в силу нерационального для этого узла разложения сил.

Углы 1 и у между плоскостью донной стенки к радиальному направлени барабана 1 лопастей 16 и 17 определены исходя из того, что при меньшей величине углов и j, наряду с меньшим захватом ими материала, он -частичноВысыпается до подъема на высоту лотков 12 -« 13. При большей величине углов лопастей 16 и 17 зна чительная часть материала высыпаетЗахватываемый ковшами материал при вращении барабана 1 пересыпается через зев ковша и открытые торцы, создавая большую степень рассеива- йия. Это приводит к интенсификации тепловой обработки материала за счет .создания большой поверхности нагрева. При этом шахматное расположение ковшей, винтовое положение ребер 22 .и продольный наклон барабана, рав6 . 6 сы, минуя лотки 12 и 13, Различие в абсолютной в.еличине углов ft и. V объясняется различным углом естественного откоса высушенных каменных составляющих и готовой смеси. Передняя треугольная стенка перегрузочных лопастей 16 и 18 расположена к донной стенке под углом 115125 , что позволяет улучшить наполнение лотка 12, так как она выпол- няет роль ножа, подбирающего материал в нижней части барабана 1, а также удерживает наибольший объем материала при его подъеме. Оптимальная величина угла определена экспериментальным путем. Величина угла у сечения диафрагмы 4 и стенка 8 принята исходя из его превышения над величиной угла ее- тественного откоса высушенного материала, предел угла ( - 50. Устройство работает следующим образом, Отдозированный минеральный материал из бункера 9 через загрузочное, отверстие 5 поступает в сушильное отделение 2 барабана 1, где он подвергается нагреву и высушиванию с помощью создаваемо -о топкой 10 потока газообразного теплоносителя, Благодаря увеличению штощади сечения проема загрузочного отверстия 5 за счет смещения топки 10 ниже оси барабана 1 удается сократить время загрузки-сушильного : отделения 2 минеральным материалом до 26 с. Барабан 1 приводится во вращение с помощью привода (не показан), и лопасти 15, 14, 17 и 18 перемещают материал вдоль оси барабана 1. Отбойные лопасти 14 активно смещают массу материала в зону интенсивного нагрева, подхватывают материал и направляют его с каждой отбойной лопасти 14 непосредственно, в подающие лопасти 15,представляющие собой ковши которые вмещают примерно 50% всей массы замеса. ный 2 - 2,5°, придают поступательное движение материалу вдоль барабана I, в результате чего эффективно исполь зуется вся его площадь поперечного сечения, а масса материала проходИт зону активного нагрева за короткий промежуток времени от 80 до 70 в зависимости от влажности, внешней температуры и типа приготовляемой смеси. При этом исключается перегрев отдельных участков барабана I. Высушенный и нагретый материал перегружается из сушильного 2 в смесительное отделение 3. Перегрузка осуществляется перегрузочными лопас- тяни 16. Конструкция лопастей обеспе чивает максимальный захват материала По мере вращения барабана 1 материал из перегрузочных лопастей 16 попадает в пересыпной лоток 12. Левой своей кромкой пересыпной лоток 12 захватывает падающие из перегрузоч- .ных лопастей 16 струи материала, а правой стенкой гасит инерцию бокового движения материала и направляет его вдоль.лотка в смесительное отделение 3. Конусные стенки 24 и 25 jдиафрагмы 4 направляют также поток материала в пересыпной лоток, предот вращают возможность самопроизвольно- го пересыпания материала в процессе нагрева, а также предотвращают попадание смеси из смесительного 3 в сушильное 2 отделение и предохраняют пересыпной лоток 12 от налипания смеси. Процесс перегрузки нагретого материала в смесительное отделение 3 занимает 40 - 45 с. Поступивший в смесительное отделение 3 материал смешивается с вяжу- щим, поступающим по битумопроводу 11 перемешивается лопастями 17, первый ряд которых обеспечивает быстрое смещение материала в зону активного перемешивания, которую образуют последующие ряды лопастей 17, Разворот лопастер 17 друг относительно друга обеспечивает интенсивное возвратнопоступательное перемещение материала с одновременным пропусканием смеси через концевые штыри перемешивающих лопастей 17. Конструкция перемешивающих лопастей 17 позволяет значительно увеличить скорость перемещения частиц смеси и тем самым сокращает время смешивания материала с вяжущим до 40 - 60 с в зависимости от типа приготовленной смеси, и значительно улучшить качество перемешивания. В конце смесительной камеры готовая смесь захватывается перегрузочными лопастями 18, после чего высыпается в выгрузочный лоток 13. Конфигурация выгрузочного лотка 13 и его консольное крепление обеспечивают хороший захват смеси и полный ее вывод из барабана 1 с одновременным перекрытием доступа в него внешнего, воздуха в процессе работы смесителя. Время выгрузки составляет 40-45 с. Из выгрузочного лотка 13, при его повороте против часовой стрелки, готовая смесь просыпается вниз и поступает в бункер-накопитель (не показан, Предлагаемое выполнение смесителя асфальтобетона позволяет увеличить производительность в 2,7 - 3,9 раза, обеспечивает высокое качество перемешивания смеси, резко снижает расход электроэнергии, жидкого топлива, снижает себестоимость продукции и в 1,3 раза увеличивает срок службы барабана.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильно-смесительный барабан установки для приготовления асфальтобетонной смеси | 1989 |

|

SU1733546A1 |

| Сушильно-смесительный барабан установки для приготовления асфальтобетонной смеси | 1989 |

|

SU1609843A1 |

| Сушильный агрегат для компонентов асфальтобетонной смеси | 1981 |

|

SU956690A1 |

| Приводной барабан установки для приготовления асфальтобетонных смесей | 1981 |

|

SU962407A1 |

| Установка для приготовления асфальтобетонных смесей | 1980 |

|

SU897916A1 |

| Установка для приготовления асфальтобетонных смесей | 1981 |

|

SU977543A1 |

| Сушильно-смесительный барабан установки для приготовления асфальтобетонных смесей | 1981 |

|

SU962406A1 |

| Экстрактор для виноградных выжимок | 1983 |

|

SU1138404A1 |

| Устройство для приготовления асфальтобетонных смесей | 1980 |

|

SU903455A1 |

| Сушильная установска смесителя асфальтобетона | 1971 |

|

SU436912A1 |

J«0 яЛиа

г.

| Установка для приготовления асфаль-ТОбЕТОННОй СМЕСи | 1979 |

|

SU815106A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Хархута Н.Я | |||

| и др | |||

| Дорожные машины | |||

| М., Машиностроение, 1968, с | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| X | |||

Авторы

Даты

1985-01-23—Публикация

1983-09-20—Подача