(54) КОНУСНАЯ ДРОБИЛКА КРУПНОГО ДРОБЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 1981 |

|

SU986488A1 |

| Эксцентриковый узел конусной дробилки | 1980 |

|

SU895494A1 |

| Эксцентрик конусной дробилки | 1980 |

|

SU946649A1 |

| Конусная дробилка | 1979 |

|

SU862971A1 |

| Конусная дробилка | 1981 |

|

SU1061837A1 |

| Конусная инерционная дробилка | 1984 |

|

SU1200971A1 |

| Конусная инерционная дробилка | 1983 |

|

SU1151297A1 |

| Эксцентриковый узел конусной дробилки | 1990 |

|

SU1719055A1 |

| Конусная дробилка мелкого дробления | 1978 |

|

SU697180A1 |

| Конусная вибрационная дробилка | 1982 |

|

SU1065007A1 |

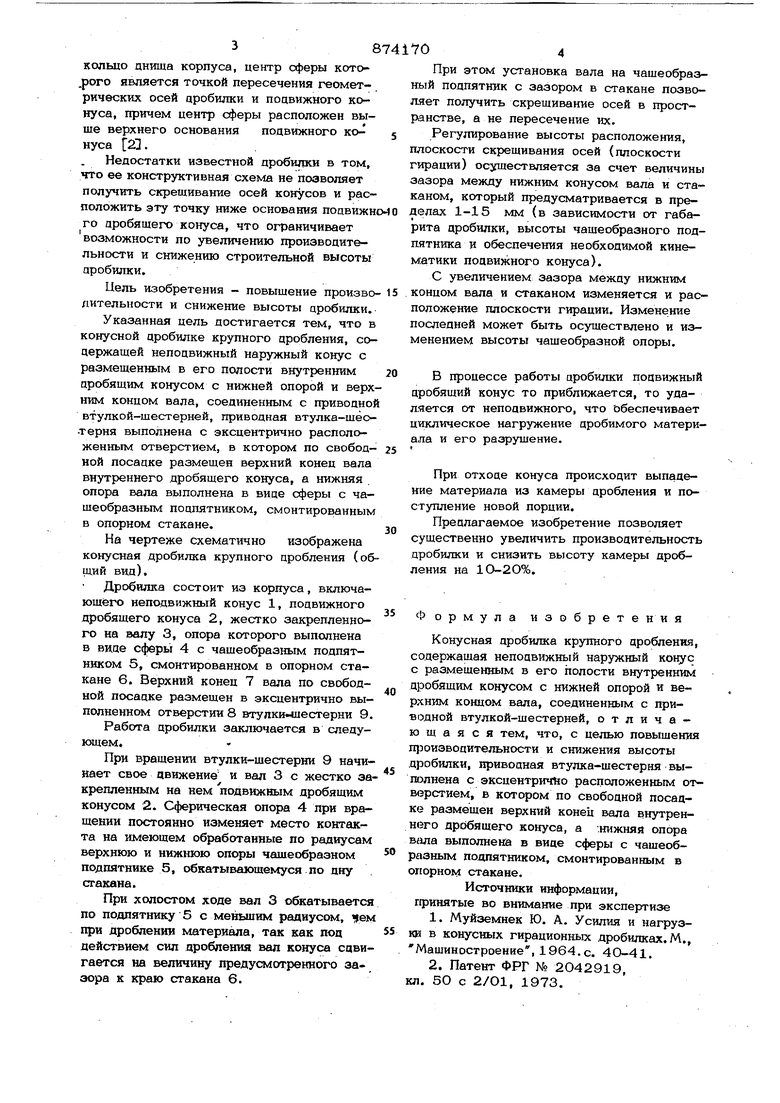

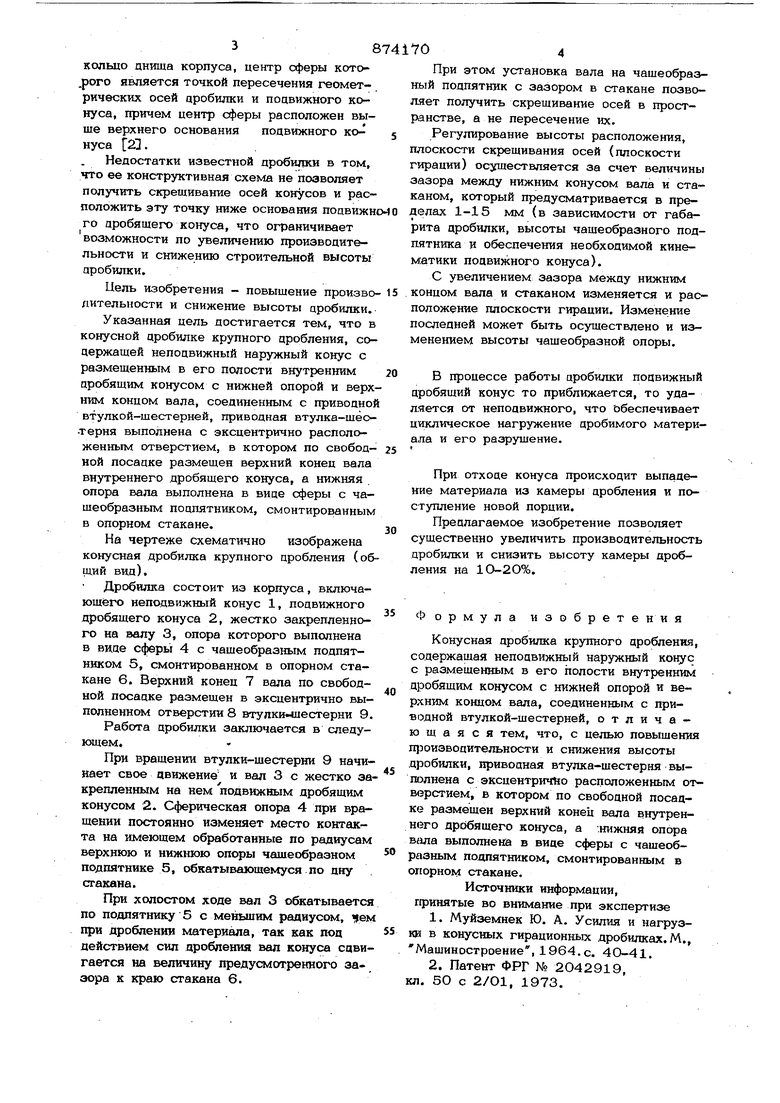

Изобретение относится к оборудованиКТ для ароблентш и измельчения горных: пород и рудных материалов, а именно к конусным дробилкам крупного дробления, и может быть испбльзовано в промышленности строительных материалов, цветной и черной металлургии. Известные конусные дробилки крупного дробления в настоящее время изготавливаются с .верхней точкой пересечения, осей (с вертней точкой гирашЕи) и состоя из корпуса, включающего неподвижный ковус, подвижный дробящий конус, напрессованный на вал, и эксцентрикового стакана с шестерней, подвижно установленного в нижней части корпуса станины fl . Недостатки этой дробилки состоят в том, что в верхней зоне камеры дроблени гае располагаются ,куски максимальны: размеров, ход конуса минимален и значительно меныие, чем хоц в: разгрузочнс й зоне камеры, где имеются куски минимальных . Это привоцит к тому, что в верхней зоне куски аробятся неэффективно, а кх продвижение в глубь камеры дробления иает медленно. В нижней же зоне куски материала после разрушения подвергаются дополнительному сжатию, что сопровождается его переизмельчением и переуплотнением. Все это привоаит к неэффективному дроблению, что сдерживает производительность дробилки и повышает удельный расход энергии на дробление, а камера дроб ления получается значительно увеличенной по высоте. По своей технической сущности наиболее близкой к изобретению является конусная дробилка крупного дробления, соаержашая непоцвижный наружный конус с размещенным в его полости внутренним дробящим конусом с ,1ижней опорой и верхним концом вала, соединенным с приводной втулкой - шестерней. В предложенной дробилке подвижный дробящий конус опирается на сферическое. кольцо днища корпуса, центр сферы кото.рого является точкой пересечения геометрических осей дробилки и подвижного конуса, причем центр сферы расположен выше верхнего основания подвижного конуса 23. Недостатки известной дробилки в том, что ее конструктивная схема не позволяет получить скрещивание осей конусов и расположить эту точку ниже основания поавижн го дробящего конуса, что ограничивает возможности по увелтгчению производительности и снижению строительной высоты дробилки. Цель изобретения - повышение произво дительности и снижение высоты дробилки. Указанная цель достигается тем, что в конусной дробилке крупного дробления, содержащей неподвижный наружный конус с размещенным в его полости внутренним дробящим конусом с нижней опорой и верх ним концом вала, соединенным с приводной втулкой-шестерней, приводная втулка-шестерня выполнена с эксцентрично расположенным отверстием, в котором по свободной посадке размещен верхний конец вала внутреннего дробящего конуса, а нижняя . опора вала выполнена в вице сферы с чашеобразньпу подпятником, смонтированным в опорном стакане. На чертеже схематично изображена конусная дробилка крупного дробления (об Щ.ИЙ вид). Дробилка состоит из корпуса, включающего неподвижный конус 1, подвижного дробящего конуса 2, жестко закрепленного на валу 3, опора которого выполнена в виде сферы 4 с чашеобразным подпятником 5, смонтированном в опорном стакане 6. Верхний конец 7 вала по свободной посадке размещен в эксцентрично выполненном отверстии 8 втулки-шестерни 9. Работа дробилки заключается в следующем. При вращении втулки-шестерни 9 начинает свое цвижение и вал 3 с жестко за крепленным на нем подвижным дробящим конусом 2. Сферическая опора 4 при вращении постоянно изменяет место контакта на имеющем обработанные по радиусам верхнюю и нижнюю опоры чашеобразном подпятнике 5, обкатывающемуся по дну стакана. При холостом ходе вал 3 обкатывается по подпятнику 5с меньшим радиусом, ем при дроблении материала, так как под действием сил дробления вал конуса сдви гается на величину предусмотренного зазора к краю стакана 6. При этом установка вала на чашеобразый подпятник с зазором в стакане позвояет получить скрещивание осей в простанстве, а не пересечение их. Регулирование высоты расположения, лоскости скрещивания осей (плоскости ирации) осуществляется за счет величины азора между нижним конусом вала и стааном, который предусматривается в преелах 1-15 мм (в зависимости от габарита дробилки, высоты чащеобразного подпятника и обеспечения необходимой кинематики подвижного конуса). С увеличением зазора между нижним концом вала и стаканом изменяется и расположение плоскости гирации. Изменение последней может быть осуществлено и изменением высоты чашеобразной опоры. В процессе работы дробилки подвижный дробящий конус то приближается, то удаляется от неподвижного, что обеспечивает циклическое нагружение дробимого материала и его разрушение. При отходе конуса происходит выпадение материала из камеры дробления и поступление новой порции. Предлагаемое изобретение позволяет существенно увеличить производительность дробилки и снизить высоту камеры дробления на 10-20%. Формула изобретения Конусная дробилка крупного дробления, содержащая неподвижнь1й наружный конус с размещенным в его полости внутренним дробящим конусом с нижней опорой и верхним концом вала, соединенным с приводной втулкой-шестерней, отличающаяся тем, что, с целью повышения производительности и снижения высоты дробилки, приводная втулка-шестерня выполнена с эксцентрично расположенным отверстием, в котором по свободной посадке размещен верхний конец вала внутреннего дрЬбящего конуса, а .нижняя опора вала выполнена в виде сферы с чашеобразным подпятником, смонтированным в опорном стакане. Источники информации, принятые во внимание при экспертизе 1.Муйземнек Ю. А. Усилия и нагрузки в конусных гирационных дробилках. М., Машиностроение, 1964, с. 4О-41. 2.Патент ФРГ № 2042919, кл. 50 с 2/О1, 1973.

Авторы

Даты

1981-10-23—Публикация

1979-02-05—Подача