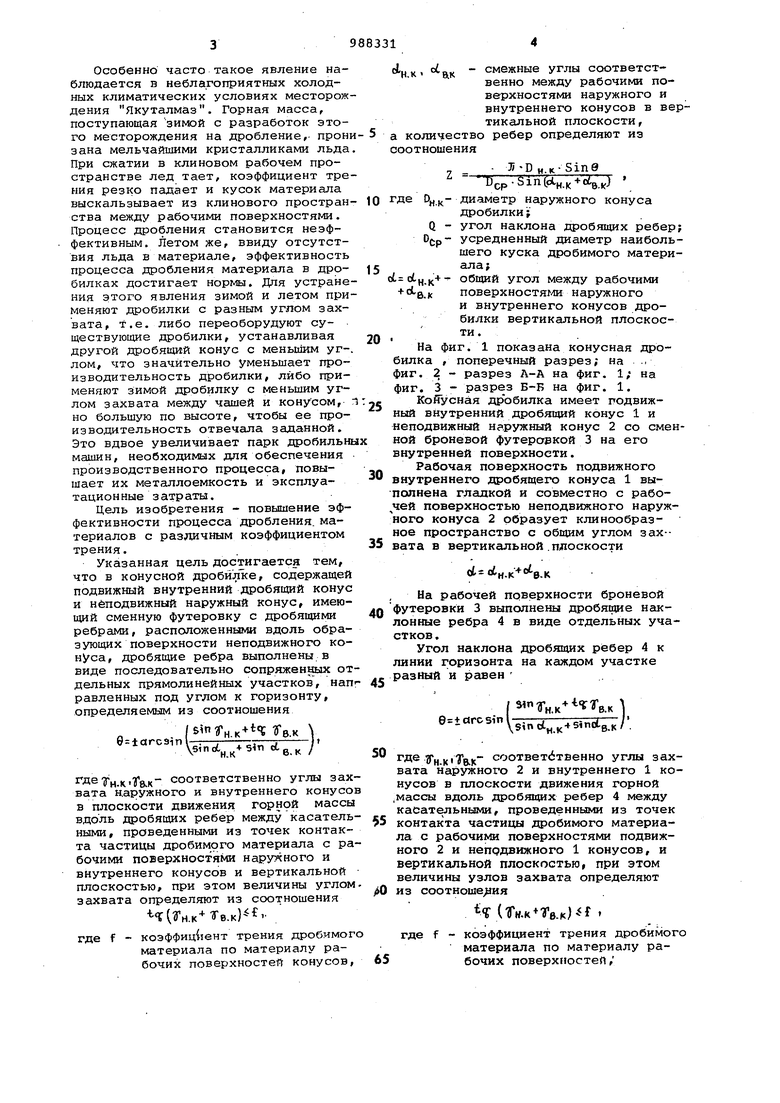

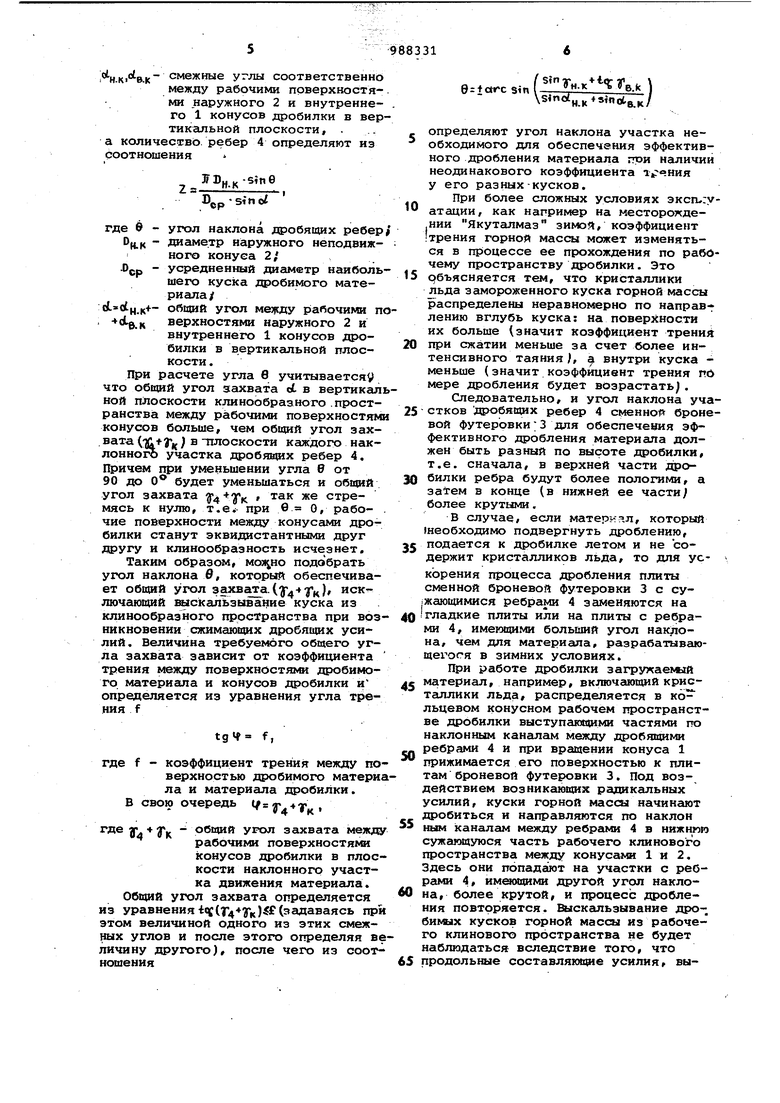

(54) КОНУСНАЯ ДРОБИЛКА Изобретение относится к дробильному оборудованию для горнодобывающей промышленности, а именно к конусным дробилкам. Известна конусная дробилка, в ко торой неподвижный конус - чаша в верхней части выполнена в виде рифленой поверхности с постепенно снижакицейся высотой рифлений и переходящей у разгрузочной щели в гладкую поверхность. В этой конусной дробилке обеспечиваются благоприятные условия для захвата кусков дробимого материала, таккак рабочие п верхности снабжены ребргц«1 tl 1 Однако суммарный угол захвата между рабочими поверхностякв ребер в сечении перпендикулярном этим noBepxHocTHht не соответствует перемённому углу трения между поверхностью дроби1ь|ого материала и рабочи ми поверхностями в случае, например, замерзших кусков материалов, дробление которых неизбежно сопрово дается таянием кристалликов льда. Наиболее близкой по технической сущности к предлагаемой является ко нусная дробилка, содержащая подвижный внутренний дробящий конус и неподвижный наружный конус, имеющий сменную футеровку с дробящими ребрами, расположенными ВДОЛЬ образукядих поверхности неподвижного конуса. В указанной дробилке дробящие ребра выполнены наклонны;ми спиралеобразными, прямоугольного сечения и переменной высоты. В рабочем клиновом пространстве, образованном поверхностями неподвижной и вращающегося конуса, происходит разрь ение крупны частицу дробимого материала под воздействием усилий сжатия, а также срева, вызываемлми дробящими ребрами t2. Недостатками конструкций такого типа дробилок являются неэффективность процесса дробления материала с различным коэффициентом трения его кусков, вследствие чего.наблюдается выскальзывание кусков материала с низким коэффициентом трения нз клинового пространства между рабочими поверхностями, отсутствие про- цесса их дробления и скапливание их во входной части дробилки, что препятствует прохождению других кусков материала с высоким коэффициентом трения в клиновое пространство. Особенно часто такое явление наблюдается в неблагоприятных холодных климатических условиях месторож дения Якуталмаз. Горная масса, поступающая зимой с разработок этого месторождения на дробление,- прон зана мельчайшими кристалликами льда При сжатии в клиновом рабочем пространстве лед тает, коэффициент тре ния резко падает и кусок материала выскальзывает из клинового простран ства между рабочими поверхностями. Процесс дробления становится неэффективным. Летом же, ввиду отсутствия льда в материале, эффективность процесса дробления материала в дробилках достигает нормы. Для устране ния этого явления зимой и летом при меняют дробилки с разным углом захвата, т.е. либо переоборудуют существующие дробилки, устанавливая другой дробящий конус с меньищм углом, что значительно уменьшает производительность дробилки, либо применяют зимой дробилку с меньшим углом захвата между чашей и конусом, но большую по высоте, чтобы ее производительность отвечала заданной. Это вдвое увеличивает парк дробильн машин, необходимых для обеспечения производственного процесса, повышает их металлоемкость и эксплуатационные затраты. Цель изобретения - повышение эффективности процесса дробления, материалов с различным коэффициентом трения. Указанная цель достигается тем, что в конусной дробилке, содержащей подвижный внутренний дробящий конус и неподвижный наружный конус, имеющий сменную футеровку с дробящими ребрами, расположенными вдоль образующих поверхности неподвижного конуса, дробящие ребра выполнены.в виде последовательно сопряженных от дельных прямолинейных участков, нап равленных под углом к горизонту, определяемым из соотношения я . - (Ун..к У Уех в ±агсэ1п1-Г--3---.--jЬ А51пс-„к+5 4 в.К / Где Тн.кТак соответственно углы зах вата наружного и внутреннего конусо в плоскости движения горной массы вдоль дробящих ребер между касатель ными, проведенными из точек контакта частицы дробимого материала с ра бочими поверхностями наружного и внутреннего конусов и вертикальной плоскостью, при этом величины углом захвата определяют из соотношения Ч(н.к-Тв.к) f - коэффициент трения дробимог материала по материалу рабочих поверхностей конусов, смежные углы соответственно между рабочими поверхностями наружного и внутреннего конусов в вертикальной плоскости, а количество ребер определяют из соотношения : Р и. к-Sin 9 T3(.p-SintctH. где Dj,- диаметр наружного конуса дробилки; Q - угол наклона дробящих ребер; усредненный диаметр наибольшего куска дробимого материала;i о(.ц.+ - общий угол между рабочими .к поверхностями наружного и внутреннего конусов дробилки вертикальной плоскости . I На фиг. 1 показана конусная дробилка , поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Конусная дробилка имеет подвижный внутренний дробящий конус 1 и неподвижный наружный конус 2 со сменной броневой футерсдакой 3 на его внутренней поверхности. Рабочая поверхность подвижного внутреннего дробящего конуса 1 выполнена гладкой и совместно с рабочей поверхностью неподвижного наружного конуса 2 образует клинообразное пространство с общим углом зах-вата в вертикальной .плоскости ..к На рабочей поверхности броневой футеровки 3 выполнены дробя111ие наклонные ребра 4 в виде отдельных участков . Угол наклона дробящих рёбер 4 к линии горизонта на каждом участке разный и равен (I-H-K e idrosin.5inoLB.K где УН..К соответственно углы захвата наружного 2 и внутреннего 1 конусов в плоскости движения горной .массы вдоль дробящих ребер 4 между касательными, проведенными из точек контакта частицы дробимого материала с рабочими поверхностями подвижного 2 и неподвижного 1 конусов, и вертикальной плоскостью, при этом величины узлов захвата определяют из соотноше ия Ч (Тн..к)- где f - коэффициент трения дробимого материала по материалу рабочих поверхностей,

otj iOtpu- смежные углы соответственно между рабочими поверхностя-. ми наружного 2 и внутренне- . го 1 конусов дробилки в вертикальной плоскости, .

а количество ребер 4 определяют из

соотношения

JTD

sine

H.K

z.

O pSin

где б - угол наклона дробящих ребер/ D(t - диаметр наружного неподвижного конуса 2/

усредненный диаметр наибольшего куска дробимого материала/

.к общий угол мезкду р абочими .к верхностями наружного 2 и внутреннего 1 конусов дробилки в вертикальной плоскости.

При расчете угла в учитываетсяУ что общий угол захвата ot, в вертикальной плоскости клинообразного .пространства между рабочими поверхностями конусов больше, чем общий угол захвата (тй+Уц ) в -плоскости каждого наклонного участка дробяидах ребер 4. Причем при уменьшении угла в от 90 до О будет уменьшаться и общий угол захвата у +у , так же стремясь к нулю, т.е при б О, рабо- . чие поверхности между конусами дробилки станут эквидистантными друг другу и клинообразность исчезнет. Таким образом, подобрать угол наклона в, который обеспечивает общий угол захвата. () сключающий ВЁ1скал1 зывание куска из клинообразного пространства при возникновении сжимающих дробящих усилий. Величина требуемого общего угла захвата зависит от коэффициента трения между поверхностя в1 дробимого материала и конусов дробилки и определяется из уравнения угла трения f

tgif f,

где f - коэффициент трения между поверхностью дробимого материала и материала дробилки. В свою очередь -tf ,

где jp + у.. - общий угол захвата меж;с рабочими поверхностя1хв1 конусов дробилки в плоскости наклонного участка движения материала. Общий угол захвата определяется из уравнения чс() (задаваясь при этом величиной одного из этих смежных углов и после этого определяя величину другого), после чего из соотнснаения

..

in I

sin ..K

опреде.пяют угол наклона участка необходимого для обеспечения эффективного дробления материала гри наличии неодинакового коэффициента 1 :вния у его разных-кусков.

При более сложных условиях эксп-:уатации, как например на месторождении Якуталмаз зимой, коэффициент трения горной массы может изменяться в процессе ее прохождения по рабочему пространству дробилки. Это

объясняется тем, что кристаллики льда замороженного куска горной массы распределены неравномерно по направлению вглубь куска: на поверхности их больше (значит коэффициент трения

при сжатии меньше за счет более интенсивного таяния), а внутри куска меньше (значит коэффициент трения пб мере дробления будет возрастать.

Следовательно, и угол наклона участков Д5х бящих ребер 4 сменной броневой футеровки;3 для обеспечевия эффективного дробления материала должен быть разный по высоте дробилки, т.е. сначала, в верхней части дробилки ребра будут более пологими, а зачтем в конце (в нижней ее части) более крутыми.

В случае, если материал, который (необходимо подвергнуть дроблению,

подается к дробилке летом и не содержит кристалликов льда, то для ускорения процесса дробления плиты сменной броневой футеровки 3 с су1жающимися ребрами 4 заменяются на

гладкие плиты или на плиты с ребрами 4, имеющими больший угол наклона, чем для материала, разрабатывающегося в зимних условиях.

При работе дробилки загружаемый

материал, например, включающий кри Тсшлики льда, распределяется в ко льцевом конусном рабочем пространстве дробилки выступаюйшми частями по наклонным каналам между дробящими

ребрами 4 и при вращении конуса 1 прижимается его поверхностью к плитам броневой футеровки 3. Под воздействием возникающих радикальных усилий, куски горной массы начинают дробиться и направляются по наклон

ным каналам между ребрами 4 в нижнпю сужающуюся часть рабочего клинового пространства между конусами 1 и 2. Здесь они попадают на участки с ребрами 4, имекнцими другой угол наклона, более крутой, и процесс дробления повторяется. Выскальзывание дро-, бимых кусков горной массы из рабочего клинового пространства не будет наблюдаться вследствие того, что

продольные составляющее усилия, выэывающего раскалывание куска/ будут меньше силы трения куска о рабочие поверхности.

Таким образом, имея сменную футеровку с наклонными каналами, образованными дробящими наклонными ребрами, угол которых соответствует определенному диапазону величин коэффициента трения дробимого материала можно увеличить эффективность дробления пород с разным коэффициентом трения, не увеличивая парка дробильного оборудования и затрат на его содержание.

Формула изобретения

Конусная дробилка, содержащая подвижной внутренний дробящий конус и неподвижный наружный конус, имеющий сменную футеровку с дробящими ребрами, расположенными вдоль образующих рабочей поверхности неподвижного конуса, отличающая с я тем, что, с целью повышения эффективности процесса дробления материалов с различным, коэффициентом трения, дробящие ребра выполнены в виде последовательно сопряженных отдельных прямолинейных участков, направленных под углом к горизонту, определяемым из соотношения

. Ув-к

( Si

Qttarcslfl

Sin ot. Sin Ы 6 к

гдeyJ,,, соответственно углы захвата наружного и внутреннего конусов в плоскости движения материала

вдоль дробящих ребер между касательными, проведенными из точек контакта частицы дробимого материала с рабочими поверхностями наружного и вТ утреннего конусов и вертикальной плоскостью,, при этом величины углов захвата определяют из соотношения

Ч(-Тнж- Тв.к|.

где f - коэффициент трения дробимого материала по материалу рабочих поверхностей конусов,° Нк°вк смежные углы соответственно между рабочими поверхностями наружного и внутреннего конусов в вертикальной плоскости ,

а количество ребер определяют из соотношения

JD

s4ne

н.к

2:

(..кГ

где OH,(С - диаметр наружного конуса; В - угол |1аклона дробящих ре25 бер;

D,jp- усредненный диаметр наибольшего куска дробимого материала

Ы - общий угол между рабочими 30 поверхностями наружного

и внутреннего конусов дро билки вертиксшьной плоскости .

Источники информации, 35 принятые во внимание при экспертизе

1.Патент Великобритании . 1419791, кл. В 2 А, J975.

2.Патент США 3933317, кл. 241-246, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 1981 |

|

SU1061837A1 |

| РОТОРНОЕ ДРОБИЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2526738C1 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| Камера дробления конусной дробилки | 1990 |

|

SU1722568A1 |

| Конусная дробилка | 1988 |

|

SU1715397A1 |

| СПОСОБ ДРОБЛЕНИЯ ХРУПКОГО МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ С УПОРАМИ | 2020 |

|

RU2762875C1 |

| Конусная инерционная дробилка | 1990 |

|

SU1766505A1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| Приемная воронка конусной дробилки | 1987 |

|

SU1424866A1 |

| Конусная дробилка | 1980 |

|

SU948418A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-05—Подача