2.Устройство по п. 1, о т л и ч а ю UI ёе с я тем, что внешняя часть корпуса вьтолвена из меди.

3.Устройство по п. 1, о т л и ч а ю щ ег вся тем, что внутренняя часть корпуса выполнена из керамики на основе корунда.

4.Устройство по 1, отличающееся тем, что во внешней части корпуса по оси канала перпендикулярно к линии перемещения уровня расплава установлена оптически непроницаемая перегородка.

5.Устройство по п. 2, о т л и ч а ю щ е е с я тем, что внутренняя часть корпуса и

стержень выполнены из материалов с одинаковым температурным козффнциентом расширения.

6. Устройство по п. п. 1-3, отличающееся тем, что торец стержня, обращенный к термодатчикам, имеет срезы, расположенные зеркально симметрично относительно продольной, оси стержня, причем плоскости срезов иерпендикулярнь к плоскости, образованной осью стержня и линией перемещения уровня расплава, а площадка между ними покрыта оптически непрозрачным слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля отставания корочки отливки в кристаллизаторе | 1983 |

|

SU1082553A1 |

| Устройство для измерения толщины футеровки | 1982 |

|

SU1183814A1 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2357021C1 |

| Способ выращивания монокристаллов германия или кремния и устройство для его реализации | 2022 |

|

RU2791643C1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| Устройство для измерения температуры расплава в печи | 1990 |

|

SU1733970A1 |

| Устройство для контроля уровня расплава в печи | 1983 |

|

SU1130615A1 |

| Устройство для измерения толщины футеровки | 1989 |

|

SU1656318A1 |

| Устройство для выработки волокна | 1984 |

|

SU1193133A1 |

| СВЧ-коммутатор | 1990 |

|

SU1790018A1 |

1. УСТРОЙСТВО КОНТРОЛЯ УРОВНЯ РАСПЛАВА, например, в кристаллизаторах, содержащее корпус и термодатчики, отличающееся тем, что, с целью повышения срока службы и быстродействия, корпус выполнен из двух частей, разделенных теплоизол нрующим элементом и имеющих сквозной канал, причем внещняя часть корпуса выполнена из материала с высокой теплопроводностью и в ней размещены термодатчики, внутренняя часть корпуса выполнена из материала с высокой термо- и коррозионной стойкостью и низким коэффициентом теплопроводности и в ней установлен оптически прозрачный термо- и коррозиенностойкий стержень. Од 00

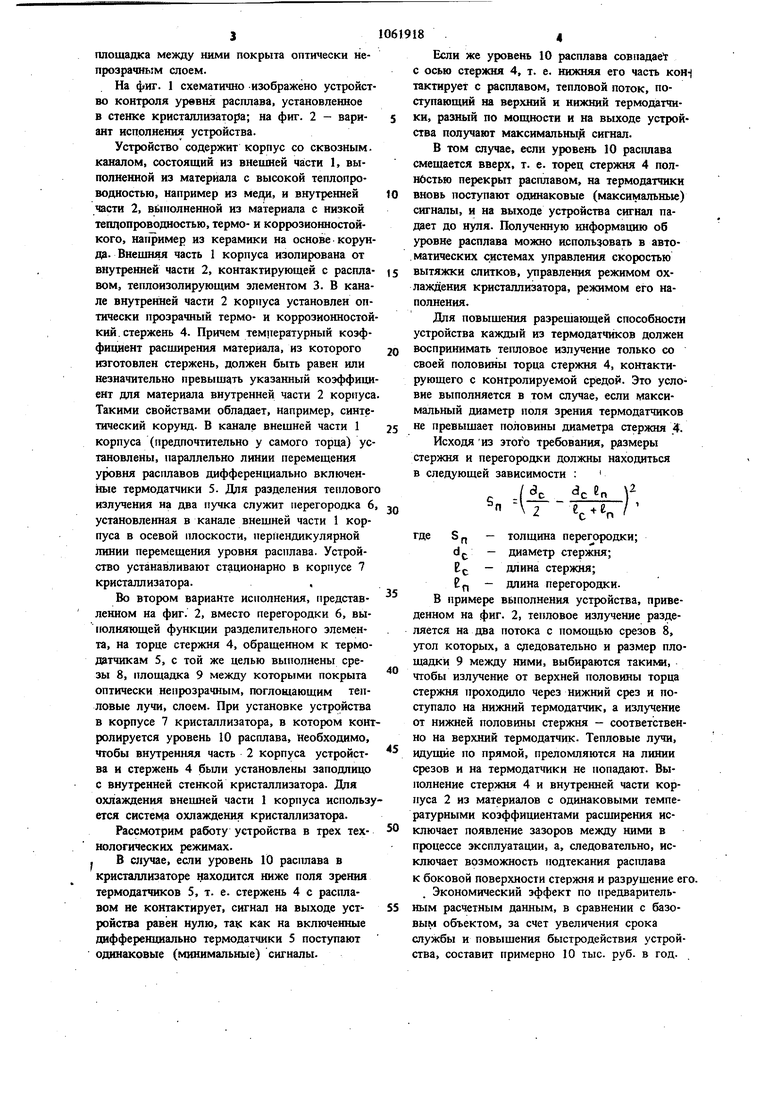

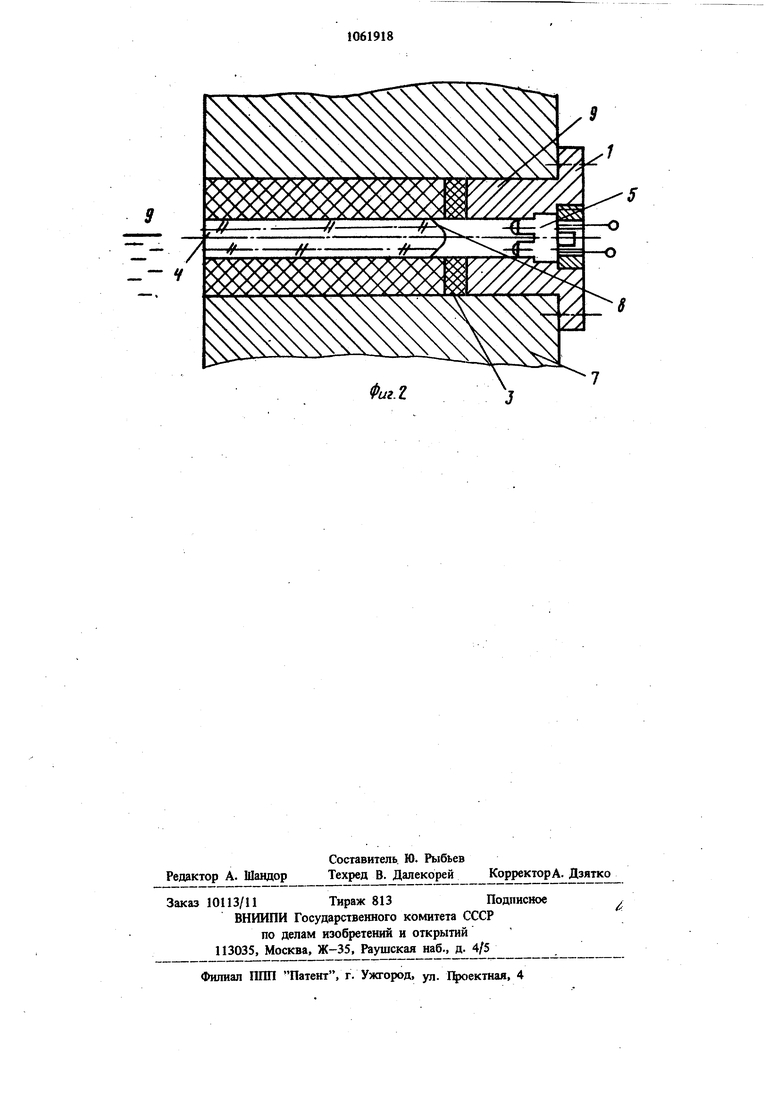

Изобретение относится к металлургии и литейному производству, в частности к устройствам контроля уровня расплавов в крис таллизаторах, и может быть использовано в производственной практике при разработке и зксплуатации автоматических систем управ ления и регулирования процессами непрерьш ной разливки металлов. Известно устройство для измерения уровня металла в кристаллизаторах, содержащее® термочувствительные шупы, установленные в расточке наружной стенки кристаллизатора с помощью уплотняющих элементов. Конец щупа упирается во внутреннюю стенку кристаллизатора, образуя с ней термопару, наличи злектрического сигнала на которой свидетельствует об уровне расплава 1. Недостаток зтого устройства состоит в том .что оно обладает низким быстродействием. Наиболее близким к изобретению является устройство контроля уровня расплава, содержащее медный корпус, включенные дифферен циально термодатчики, расположенные в пазах наружной поверхности корпуса, контактирующей с кристаллизатором, а также наружный и внутренние теплоизолирующие злементы. Датчики контактируют одной стороной с корпусом устройства, другой стороной - с охлаждаемой стенкой кристаллизатора. Таким образом, вследствие разности температур на поверхности термодатчика, на его выводах появляется. электрический сигнал, пропорциональный величине теплового потока 2. Однако это устройство не обеспечивает требуемого быстродействия, что обусловлено наличием теплового моста между расплавом и термодатчиком. Кроме того, устройство имеет ограниченный срок службы, так как и корпус и датчики находятся под воздействием высокой температуры, что приводит к частому разрущению их. Целью изобретения является повь(щение быстродействия и увеличение срока службы устройства. Поставленная цель достигается тем, что в устройстве контроля уровня, содержащем корпус н термодатчики, корпус выполнен из двух частей, разделенных теплоизолнрующим злементом и имеющих сквозной канал, причем внещняя часть корпуса изготовлена из материала с высокой теплопроводностью и в ней установлены термодатчики, внутренняя часть корпуса вьпюлнена из материала с высокой термо- и коррозионной стойкостью и низким козффициентом теплопроводности и в ней установлен оптически прозрачный fepMo- и коррозионностойкий стержень. Внещня 1 часть корпуса выполнена из меди. Кроме того, внутренняя часть корпуса выполнена из керамики на основе корунда. Во внецшей части корпуса по оси каната перпендикулярно к линии перемещения уровня расплава установлена оптически непроницаемая перегородка. Внутренняя часть корпуса и стержень выполнены из материалов с одинаковым температурным козффициентом расширения. Торец стержня, обращенный к термодатчнкам, имеет срезы, расположенные зеркально симметрично относительно продольной оси стержня, причем плоскости срезов перпендикулярны к плоскости, образованной осью стержня и линией перемещения уровня расплава, а площадка между ними покрыта оптически непрозрачным слоем. На фиг. 1 схематично -изображено устройство контроля урввня расплава, установленное в стенке кристаллизатора; на фиг. 2 - вариант исполнения устройства. Устройство содержит корпус со сквозным, каналом, состоящий из внешней части 1, выполненной из материала с высокой теплопроводностью, например из ме, и внутренней части 2, выполненной из материала с низкой тепдопроводностью, термо- и коррозионностойкого, например из керамики на основе корунда. Внешняя часть 1 корпуса изолирована от внутренней частн 2, контактирующей с расплавом, теплоизолирующим злементом 3. В канале внутренней части 2 корпуса установлен оптически прозрачный термо- и коррознонностой кий. стержень 4. Причем тем11ературный козффищ1ент расширения материала, из которого изготовлен стержень, должен быть равен или незначительно превышать указанный козффиш ент для материала внутренней части 2 корпуса Такими свойствами обладает, например, синтетический корунд. В канале внешней части 1 корпуса (предпочтительно у самого торца) установлены, параллельно линии перемещения уровня расплавов дифференциально включенные термодатчики 5. Для разделения тепловог излучения на два пучка служит перегородка 6 установленная в канале внешней части 1 корпуса в осевой плоскости, перпендикулярной линии перемещения уровня расплава. Устройство устанавливают стационарно в корпусе 7 кристаллизатора., Во втором варианте исполнения, представленном на фиг. 2, вместо перегородки 6, выИолняющей функции разделительного элемента, на торце стержня 4, обращенном к термодатчикам 5, с той же целью выполнены срезы 8, площадка 9 между которыми покрыта оптически непрозрачным, поглощающим тепловые лучи, слоем. При установке устройства в корпусе 7 кристаллизатора, в котором конт ролируется уровень 10 расплава. Необходимо, чтобы внутренняя часть 2 корпуса устройства и стержень 4 были установлены заподлицо с внутренней стенкой кристаллизатора. Для охлаждения внешней части 1 корпуса использу ется система охлаждения кристаллизатора. Рассмотрим работу устройства в трех технологических режимах. . В случае, если уровень 10 расплава в кристаллизаторе находится ниже поля зрения термодатчиков 5, т. е. стержень 4 с расплавом не контактирует, сигнал на выходе устройства равен нулю, так как на включенные дифференциально термодатчики 5 поступают одинаковые (минимальные) сигналы184Если же уровень 10 расплава совпадает с осью стержня 4, т. е. нижняя его часть кoн тактирует с расплавом, тепловой поток, поступающий на верхний и нижний термодатчики, разный по мощности и на выходе устройства получают максимальны сигнал. В том случае, если уровень 10 расплава смешается вверх, т. е. торец стержня 4 полнбстью перекрыт расплавом, на термодатчики вновь поступают одинаковые (максимальные) сигналы, и на выходе устройства сигнал падает до нуля. Полученную информацию об уровне расплава можно использовать в автоматических системах управления скоростью вытяжки слитков, управления режимом охлаждения кристаллизатора, режимом его наполнения. Для повышения разрешаюшей способности устройства каждый из термодатчиков должен воспринимать тепловое излучение только со своей половины торца стержня 4, контактирующего с контролируемой средой. Это условие выполняется в том случае, если максимальный диаметр поля зрения термодатчиков не превышает половины диаметра стержня 4. Исходя ИЗ зтого требования, размеры стержня и перегородки должны находиться в следующей зависимости : 1д 2 е, Г толщина перегородки; диаметр стержня; длина стержня; длина перегородки. В примере выполнения устройства, приведенном на фиг. 2, тепловое излучение разделяется на два потока с помощью срезов 8, угол которых, а следовательно и размер площадки 9 между ними, выбираются такими, чтобы излучение от верхней половины торца стержня проходило через нижний срез и поступало на нижний термодатчик, а излучение от нижней половины стержня - соответственно на верхний термодатчик. Тепловые лучи, идущие по прямой, преломляются на линии срезов и на термодатчики не попадают. Выполнение стержня 4 и внутренней части корпуса 2 из материалов с одинаковыми температурными коэффициентами расширения исключает появление зазоров между ними в процессе эксплуатации, а, следовательно, исключает возможность подтекания расплава к боковой поверхности стержня и разрушение его. Экономический эффект по предварительным расчетным данным, в сравнении с базовым объектом, за счет увеличения срока службы и повышения быстродействия устройства, составит примерно 10 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения уровня металла в кристаллизаторе машины непрерывного литья | 1972 |

|

SU505336A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР N , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1982-06-15—Подача