Од

со to

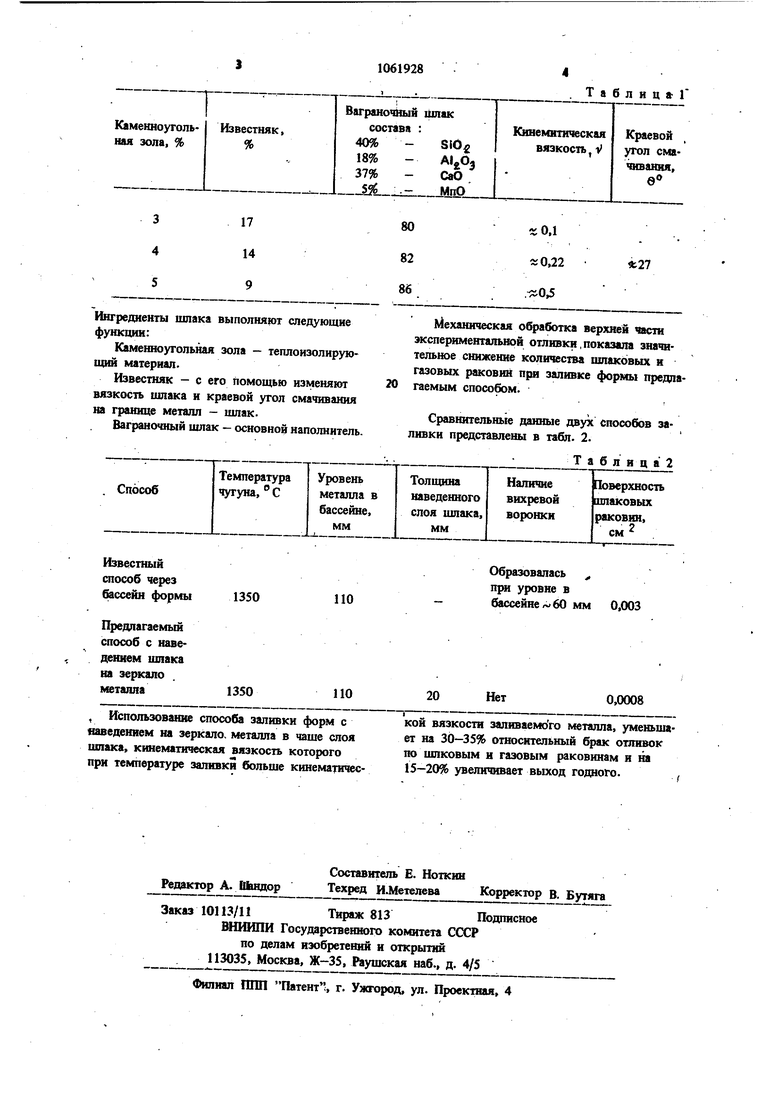

ех Изобретение относится к литейному произ водству, именно к способам заливки литейных форм и предназначено для литья сплавов -на основе черных металлов. Известен способ залцвки металла в форму при постоянном уровне металла в чаше. Для улавливания шлака в нем используют чашинарощалки. С зтой целью в чашах устанавливают перегородки, ребра на стенках и порог на дне {tj. Известен также способ с независимой заливкой металла в чашу. Доза металла, равная весу отливки, поступает в течение короткого промежутка времени в приемнь1Й бассейн фор мы. Шлак в начале заливки задерживается за счет быстрого заполнения объема бассейна. Заполнение формы металлом идет из чаши при снижении уровня в ней вплоть до полного опорожнения. При величине уровня высотой 2 диаметра стояка на зеркале металла в чаше образуется вихревая воронка. Она и затяпшает шлак с зеркала в форму. Так образуются шлаковые раковины. Этот способ является наиболее близким по технической сушности. Для предотвращения раковин в производственных условиях в бассейне формы оставля ют значительный объем металла в конце залив ки 12. Это значительно уменьшает выход год ного. Целью изобретения является повышение выхода годного. Поставленная цель достигается тем, что согласно способу заливки литейных форм, включающему заполнение чаши формы металлом, на зеркало металла в чаше после ее заполнения наводят спой шлака, кинематическая вязкость которого при температуре заливки больше кинематической вязкости заливаемого металла. В состав шлака входят ингредиенты в следующих соотношениях, вес. % : Каменноугольная зола3-5 Известняк9-17 Ваграночный шлак8d-86 Кинематическая вязкость наведенного шлака равна 100-500 кинематической вязкости заливаемого металла при краевом угле смачивания на границе металл - шлак .0-60 С. 8 Спо шлака наводится после того, как уровень металла в конце заполнения чаши достигает (аксимальной величины, причем толщина слоя составляет 10-30 мм. Увеличение кинематической вязкости металла препятствует образованию вихревой воронки. Однако вязкий металл плохо заполняет полость формы, приводя к браку отливок. В предлагаемом изобретении на зеркало жидкого металла наводят слой шлака, кинематическая вязкость которого значительио больше вязкости металла. При условии смачивания металлом поверхности шлака на границе раздела их поверхностей воздаются силы сцепления. В результате энергия образования вихревой ворошен в жидком металле гасится в слое вязкого шлака. В литейную форму металл поступает без шлаковых /включений. Увеличение вязкости шлака более чем в 500 раз вязкости металла нецелесообразно из-за перерасхода ингредиентов шлака, так как энергия вихревой воронки уже погашена. Уменьшение вязкости шлака менее 100 вязкости металла повышает вероятность образования вихревой воронки, приводя к браку отливок по шлаковым раковинам. Уменьшение толщины слоя шлака менее 10. мм приводит к большим потерям тепла с зеркала металла в чаше формы. Увеличение слоя шлака более 30 мм сокрашает потери тепла в бассейне, но одновременно и уменьшает его полезный объем. Пример. Жидасий чугун при I35(fc заливался в чашу формы размерами 400 т 250 150 мм в виде дозы 25 кг за 5 с. В конце заполнения чаши уровень металла в ней установился высотой 110 мм. В этот момент на зеркало чугуна был наведен слой шлака, толииной 20 мм. Химический состав наведенных ишаков и их физические свойства представлены в табл. 1. Форма отливки заполнялась чугуном через стояк диаметром 20 мм при снижении уровня в чаше. Вязкий слой шлака погасил энергию образования вихревой воронки вплоть до полного опорожнения чаши формы. Свободный от шлаковых включений чугун поступил в форму отливки.

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТОГО РАСХОДУЕМОГО ЭЛЕКТРОДА | 2011 |

|

RU2456121C1 |

| Способ заливки литейных форм | 1986 |

|

SU1411099A1 |

| Способ изготовления отливок для производства стальной сварочной проволоки с флюсовым наполнителем | 1978 |

|

SU685422A1 |

| Способ рафинирования металлических расплавов | 1976 |

|

SU585220A1 |

| Надставная литниковая чаша | 1989 |

|

SU1770033A1 |

| Способ изготовления легирующих вставок для локального легирования отливок | 1979 |

|

SU944781A1 |

| Способ получения отливок из чугуна | 1978 |

|

SU753904A1 |

| Способ производства фасонных электрошлаковых отливок и устройство для его осуществления | 1990 |

|

SU1764801A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

СПОСОБ ЗАЛИВКИ ЛИТЕЙНЫХ ЮРМ, вклюяакнций заполнение чаши формы металлом, отличающийся тем, что, с целью повышения выхода годного, на зеркало металла в чаше после ее заполнения наводят слой шлака, кинематическая вязкость которого при температуре заливки больше кинематической вязкости заливаемого металла.

Ингредиенты шлака выполняют следующие функции:

Каменноугольная зола - теплоизолирующий материал.

Известняк - с его помощью изменяют вязкость шлака и краевой угол смачивания на границе металл - шлак.

Ваграночный шлак - основной наполнитель.

Температура

С

Способ чугуна.

Известный способ через бассейн формы

Предлагаемый способ с наведением шлака на зеркало металла

, Использование способа заливки форм с наведением на зеркало, металла в чаше слоя шпака, кинематическая вязкость которого при температуре заливки больше кинематичесМеханическая обработка верхней части экспериментальной отливки, показала значительное снижение количества шлаковых и газовых раковин при заливке формы предпагаемым способом.

Сравнительные данные двух способов заливки представлены в табл. 2.

Т а б л и ц а 2

Образовалась при уровне в

0,003 бассейне мм

0,0008

Нет

20

кой вязкости заливаемого металла, уменьшает на 30-35% относительный брак отливок по шлковым и газовым раковинам и на 15-20% увеличивает выход годного.

| I | |||

| Рабинович Б | |||

| В | |||

| Литииковые системы ддя чугуниых отливок | |||

| М., 1958, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аксеиов Б | |||

| В | |||

| Оборудование литейных цехов | |||

| М., Машиностроение, 1977, с | |||

| РУЧКА С РЕЗЕРВУАРОМ ДЛЯ ЧЕРНИЛ | 1922 |

|

SU402A1 |

Авторы

Даты

1983-12-23—Публикация

1981-07-06—Подача