Изобретение относится к области спецэлектрометаллургии, в частности к способам получения литых заготовок на основе электрошлзковой тигельной плавки.

Целью изобретения является улучшение качества металла, повышение экономичности процесса.

Поставленная цель достигается тем, что в известном способе производства фасонных электрошлаковых отливок, включающем заливку жидкого металла и дозированного количества шлака в литейную форму, согласно изобретению заливку шлака производят двумя порциями путем выдержки закрытой плавильной емкости с момента совмещения уровня заливаемого

шлака со сливным отверстием в течение времени, необходимого для заливки порции, причем первую порцию шлака заливают до заливки металла при повороте плавильной емкости в сторону заливки, заливку металла производят при дальнейшем повороте плавильной емкости до горизонтального положения, а вторую порцию Шлака заливают на поверхно сть залитого металла при возврате плавильной емкости в исходное положения. Поставленная цель достигается также тем, что в устройстве для осуществления способа, содержащем плавильную емкость, снабженную сливным отверстием и выполненную с возможностью ее поворота вокруг горизонтальной оси, и литейную форму, согласно изобретению

Os

4 00

о

плавильная емкость снабжена съемной крышкой, выполненной в форме полусферы.

Способ производства фасонных электрошлаковых отливок согласно предлагаемому техническому решению осуществляется следующим образом,

Перед заливкой металла в литейную форму на плавильную емкость устанавливают крышку в форме полусферы, не перекры- вающую сливное отверстие, и заливку металла и шлака производят в несколько этапов. Сначала в литейную форму заливают шлак, для чего при повороте плавильной емкости вокруг горизонтальной оси в направлении заливки с момента совмещения уровня шлака со сливным отверстием делают выдержку, достаточную для Заливки в форму первой порции шлака (назначается из условия обеспечения образования на поверхности формы гарнисажного слоя толщиной 0,5-5 мм в зависимости от марки стали и размеров отливки), после чего плавильную емкость резко поворачивают в том же направлении на угол 90й относительно ее исходного положения. При этом в литейную форму заливается только жидкий металл, так как уровень шлака в этом положении плавильной емкости находится выше сливного отверстия. После заливки в литейную форму количества жидкого металла, необходимого для получения отливки, плавильную емкость возвращают в исходное положение с промежуточной выдержкой с момента совмещения сливного отверстия с уровнем шлака в течение времени, необходимого для обеспечения заливки на поверхность жидкого металла отливки второй порции шлака, которая служит тепловой надставкой для предотвращения образования закрытой усадочной раковины в отливке. Оставшийся в плавильной емкости жидкий металл и шлак могут быть использованы аналогичным способом для производства второй, третьей- и т.д. отливок в свободные литейные формы. Количество получаемых в этом случае отливок зависит от объема плавильной емкости и развеса (размера) отливки.

Раздельная заливка металла и шлака исключает загрязнение металла шлаковыми включениями, а заливка шлака двумя порциями (до и после заливки металла) обеспечивает своевременное участие шлака в процессе формирования фасонных электрошлаковых отливок.

При этом устройство не только обеспечивает проведение процесса, но и повышает его экономичность, исключая непроизводительные потери шлака и электроэнергии, необходимые для наведения шлаковой ванны для каждой следующей отливки.

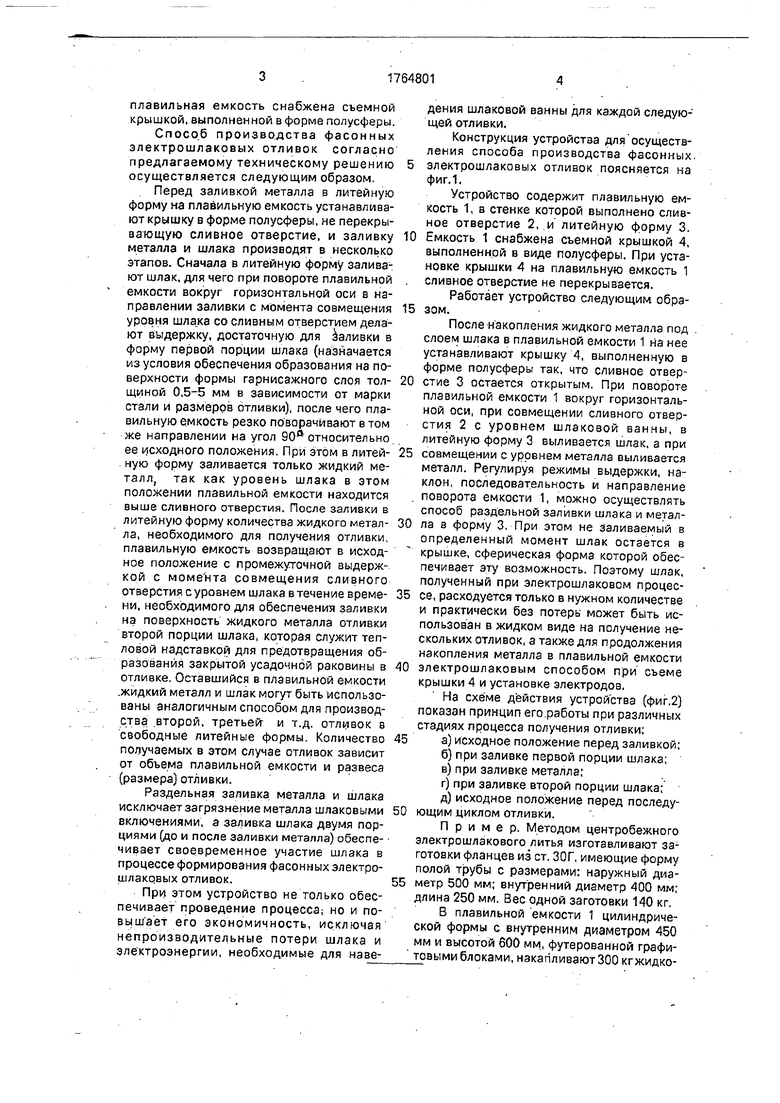

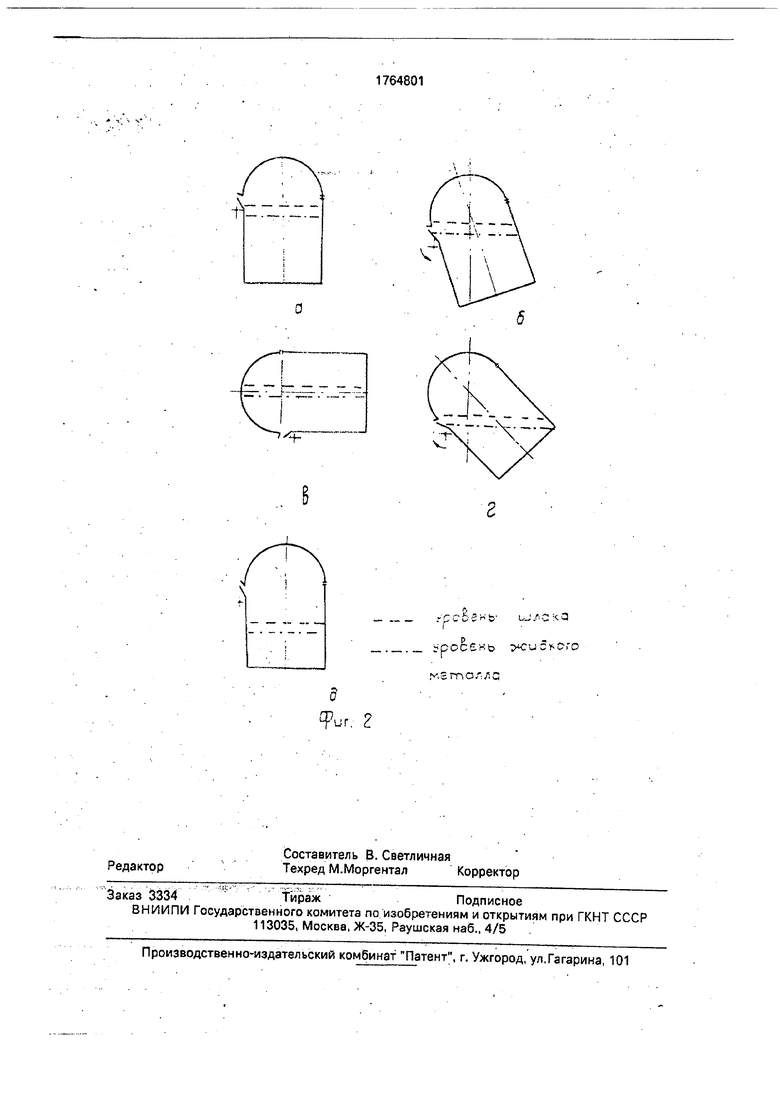

Конструкция устройства для осуществления способа производства фасонных

5 электрошлаковых отливок поясняется на фиг.1.

Устройство содержит плавильную емкость 1, в стенке которой выполнено сливное отверстие 2, и литейную форму 3.

0 Емкость 1 снабжена съемной крышкой 4, выполненной в виде полусферы. При установке крышки 4 на плавильную емкость 1 сливное отверстие не перекрывается.

Работает устройство следующим обра5 зом.

После накопления жидкого металла под слоем шлака в плавильной емкости 1 на нее устанавливают крышку 4, выполненную в форме полусферы так, что сливное отвер0 стие 3 остается открытым. При повороте плавильной емкости 1 вокруг горизонтальной оси, при совмещении сливного отверстия 2 с уровнем шлаковой ванны, в литейную форму 3 выливается шлак, а при

5 совмещении с уровнем металла выливается металл. Регулируя режимы выдержки, наклон, последовательность и направление поворота емкости 1, можно осуществлять способ раздельной заливки шлака и метал0 ла в форму 3. При этом не заливаемый в определенный момент шлак остается в крышке, сферическая форма которой обеспечивает эту возможность. Поэтому шлак, полученный при электрошлаковом процес5 се, расходуется только в нужном количестве и практически без потерь может быть использован в жидком виде на получение нескольких отливок, а также для продолжения накопления металла в плавильной емкости

0 электрошлаковым способом при съеме крышки 4 и установке электродов.

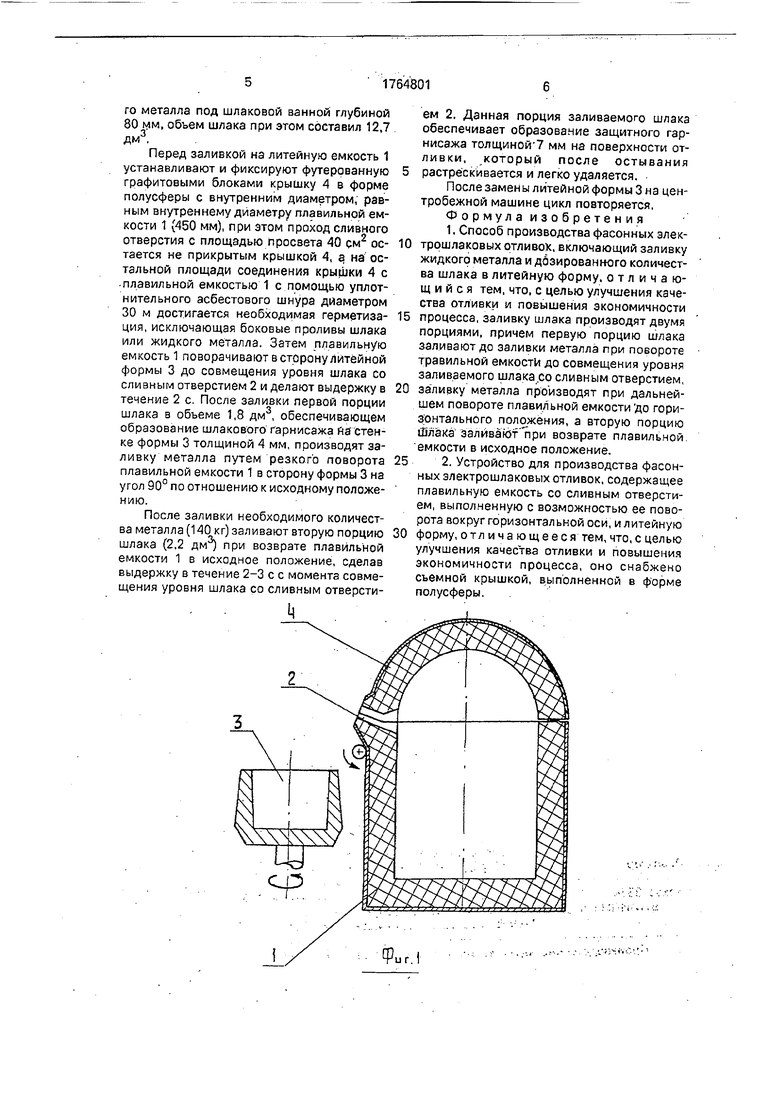

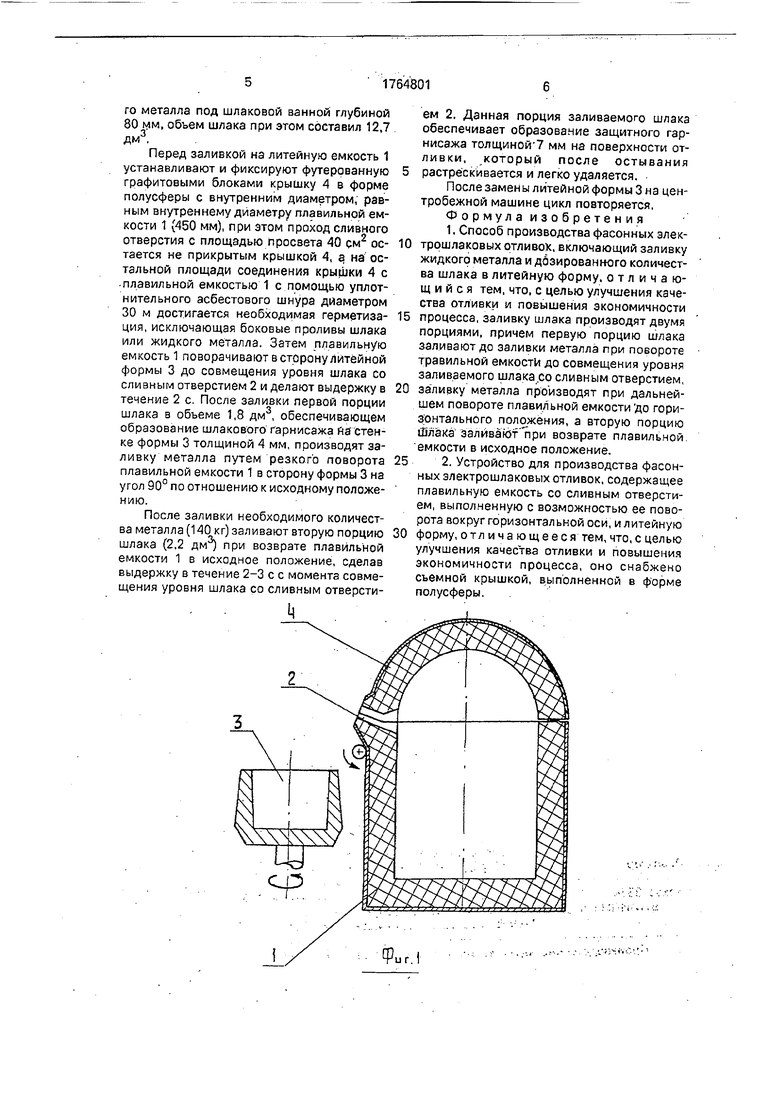

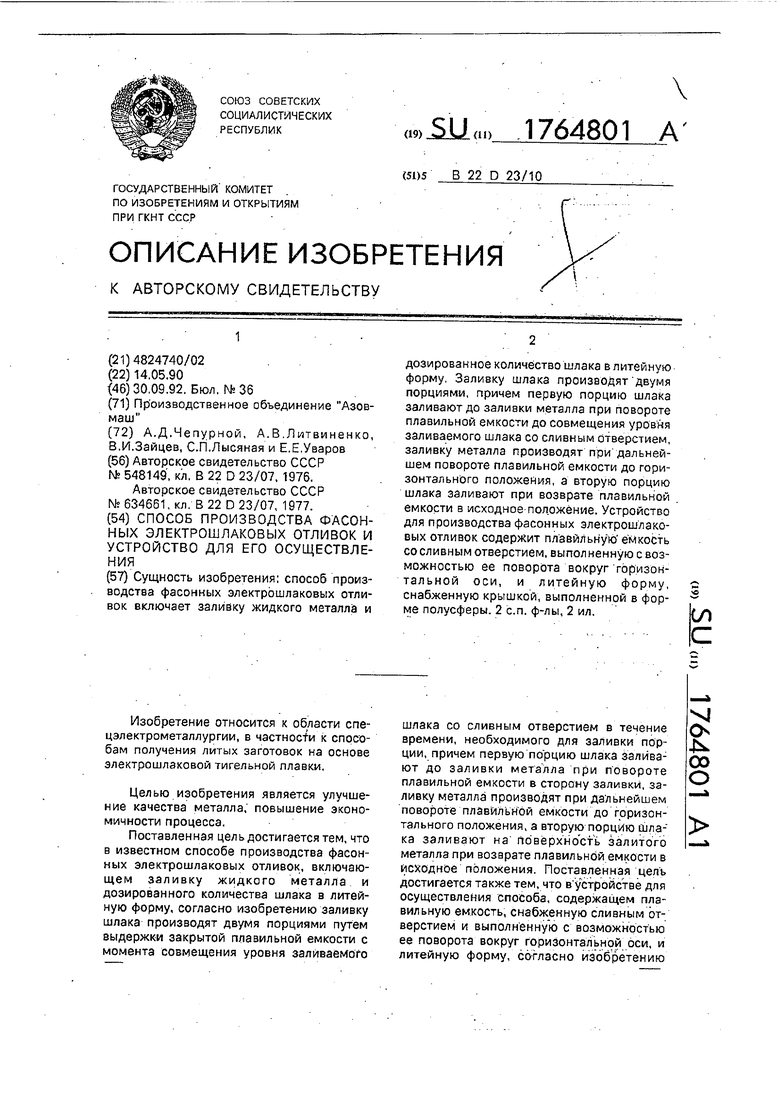

На схеме действия устройства (фиг,2) показан принцип его работы при различных стадиях процесса получения отливки:

5 а) исходное положение перед заливкой;

б)при заливке первой порции шлака,

в)при заливке металла;

г)при заливке второй порции шлака;

д)исходное положение перед последу- 0 ющим циклом отливки.

Пример. Методом центробежного электрошлакового литья изготавливают заготовки фланцев из ст. ЗОГ, имеющие форму полой трубы с размерами: наружный диа- 5 метр 500 мм; внутренний диаметр 400 мм; длина 250 мм. Вес одной заготовки 140 кг.

В плавильной емкости 1 цилиндрической формы с внутренним диаметром 450 мм и высотой 600 мм, футерованной графи- трвыми блоками, накапливают 300 кгжидкого металла под шлаковой ванной глубиной 80 мм, объем шлака при этом составил 12,7 дм3

Перед заливкой на литейную емкость 1 устанавливают и фиксируют футерованную графитовыми блоками крышку 4 в форме полусферы с внутренним диаметром, равным внутреннему диаметру плавильной емкости 1 (450 мм), при этом проход сливного отверстия с площадью просвета 40 см остается не прикрытым крышкой 4, а на остальной площади соединения крышки 4 с плавильной емкостью 1 с помощью уплот- нительного асбестового шнура диаметром 30 м достигается необходимая герметизация, исключающая боковые проливы шлака или жидкого металла. Затем плавильную емкость 1 поворачивают в сторону литейной формы 3 до совмещения уровня шлака со сливным отверстием 2 и делают выдержку в течение 2 с После заливки первой порции шлака в объеме 1,8 дм3, обеспечивающем образование шлакового гарнисажа на стенке формы 3 толщиной 4 мм производят заливку металла путем резкого поворота плавильной емкости 1 в сторону формы 3 на угол 90° по отношению к исходному положению

После заливки необходимого количества металла (140 кг) заливают вторую порцию шлака (2,2 дм3) при возврате плавильной емкости 1 в исходное положение, сделав выдержку в течение 2-3 с с момента совмещения уровня шлака со сливным отверстием 2. Данная порция заливаемого шлака обеспечивает образование защитного гарнисажа толщиной 7 мм на поверхности от- ливки, который после остывания

растрескивается и легко удаляется.

ПослезаменылитейнойформыЗна центробежной машине цикл повторяется. Формула изобретения 1. Способ производства фасонных электрошлаковых отливок, включающий заливку жидкого металла и дозированного количества шлака в литейную форму, отличающийся тем, что, с целью улучшения качества отливки и повышения экономичности

процесса, заливку шлака производят двумя порциями, причем первую порцию шлака заливают до заливки металла при повороте травильной емкости до совмещения уровня заливаемого шлака со сливным отверстием

заливку металла производят при дальнейшем повороте плавильной емкости до горизонтального положения, а вторую порцию Шлака заливают при возврате плавильной емкости в исходное положение.

2. Устройство для производства фасонных электрошлаковых отливок, содержащее плавильную емкость со сливным отверстием, выполненную с возможностью ее поворота вокруг горизонтальной оси, и литейную

форму, отличающееся тем, что, с целью улучшения качества отливки и повышения экономичности процесса, оно снабжено съемной крышкой, выполненной в форме полусферы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства фасонных отливок и литейная форма для его осуществления | 1991 |

|

SU1782191A3 |

| Способ производства фасонных отливок | 1976 |

|

SU599426A2 |

| Способ получения фасонных отливок | 1980 |

|

SU895110A1 |

| Способ производства фасонных отливок | 1977 |

|

SU634561A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2026147C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| Способ литья | 1982 |

|

SU1085252A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ, ПРЕИМУЩЕСТВЕННО ТРОЙНИКОВ | 2007 |

|

RU2378086C2 |

| Способ получения отливок из электрошлакового металла | 1977 |

|

SU650345A1 |

| Способ рафинирования металлических расплавов | 1976 |

|

SU585220A1 |

Сущность изобретения: способ производства фасонных электрошлаковых отливок включает заливку жидкого металла и дозированное количество шлака в литейную форму Заливку шлака производят двумя порциями, причем первую порцию шлака заливают до заливки металла при повороте плавильной емкости до совмещения уровня заливаемого шлака со сливным отверстием, заливку металла производят при дальнейшем повороте плавильной емкости до горизонтального положения, а вторую порцию шлака заливают при возврате плавильной емкости в исходное положение. Устройство для производства фасонных электрошлаковых отливок содержит плавильную емкость со сливным отверстием, выполненную с возможностью ее поворота вокруг горизонтальной оси, и литейную форму, снабженную крышкой, выполненной в форме полусферы. 2 с.п. ф-лы, 2 ил. СО

S3

5

Фиг г

v

-c:-tenb грссЈнь ycucy-cro х.гта.

| Способ производства фасонных отливок | 1976 |

|

SU548149A1 |

| Способ получения п-изобутил -фенилпропионовой кислоты | 1975 |

|

SU634661A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-05-14—Подача