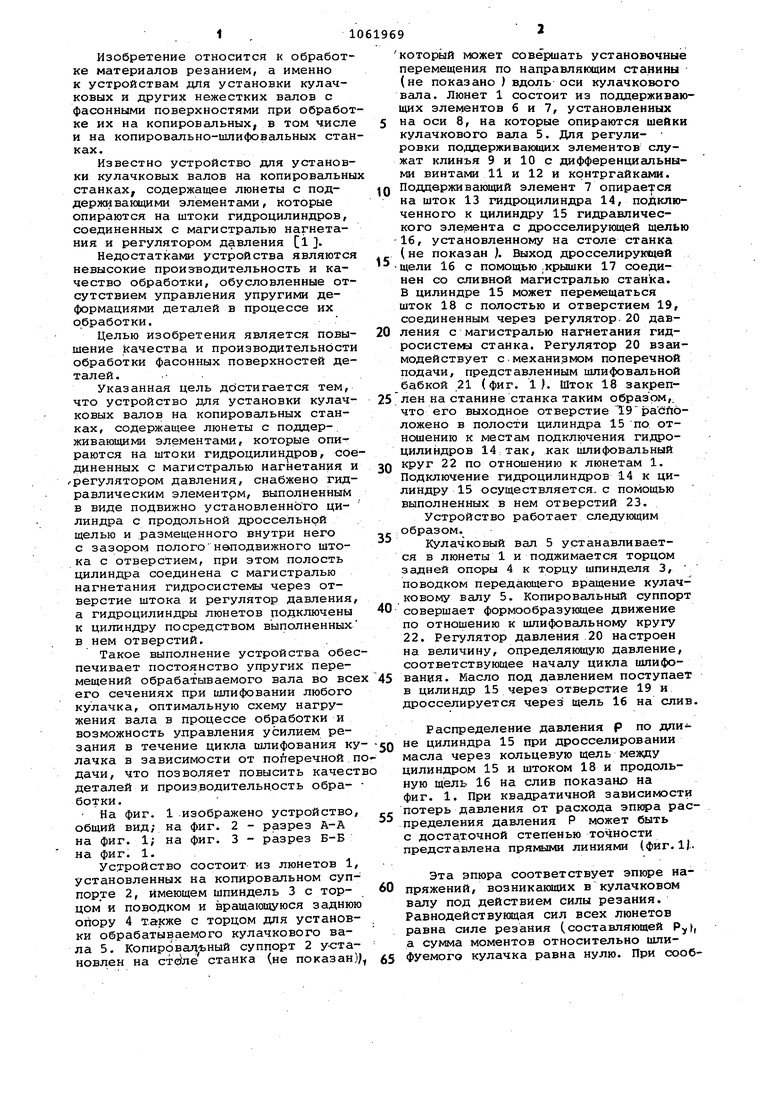

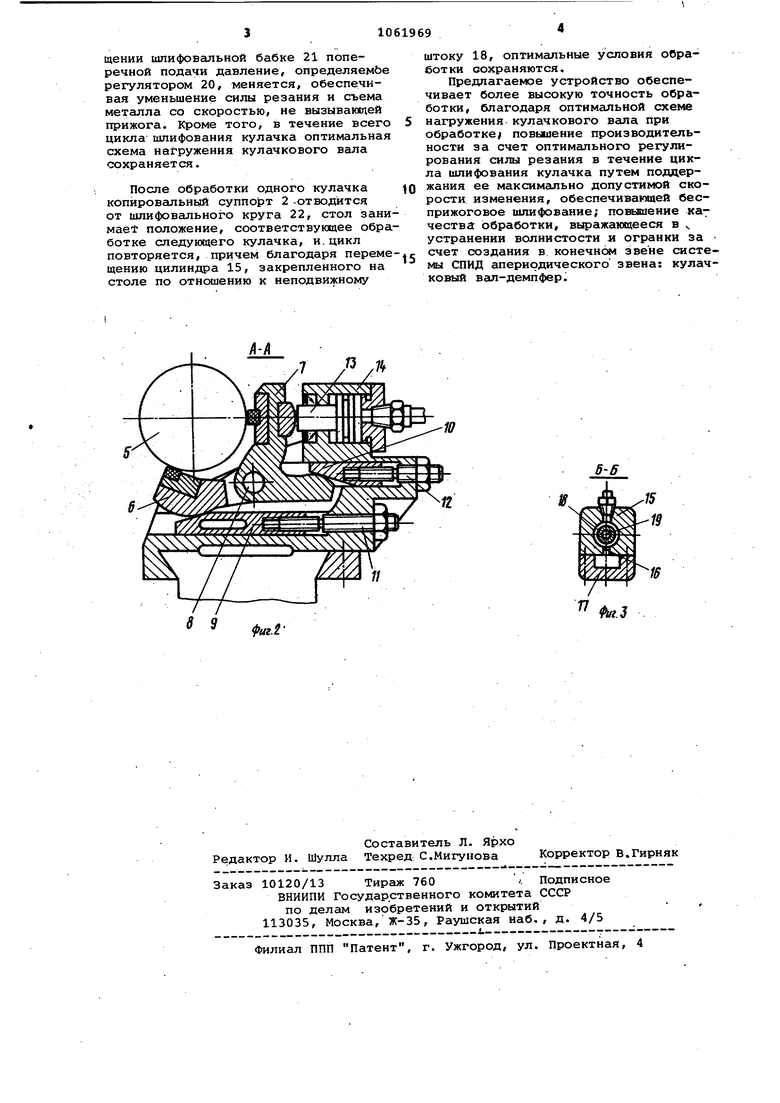

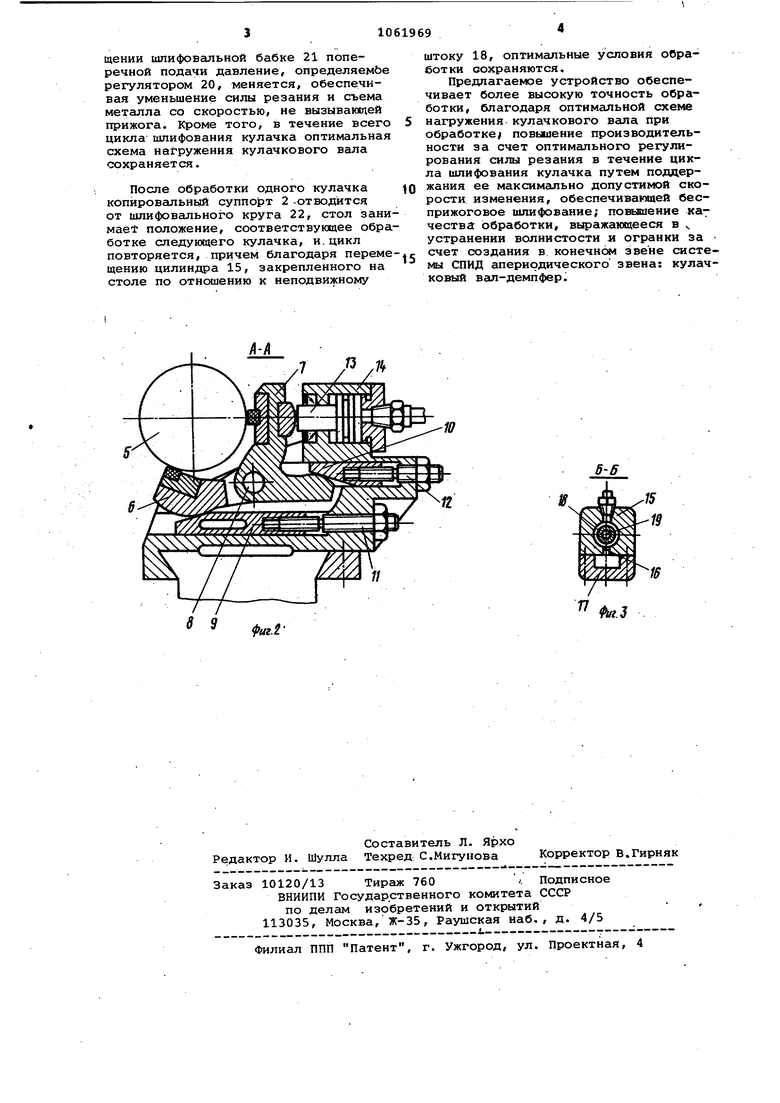

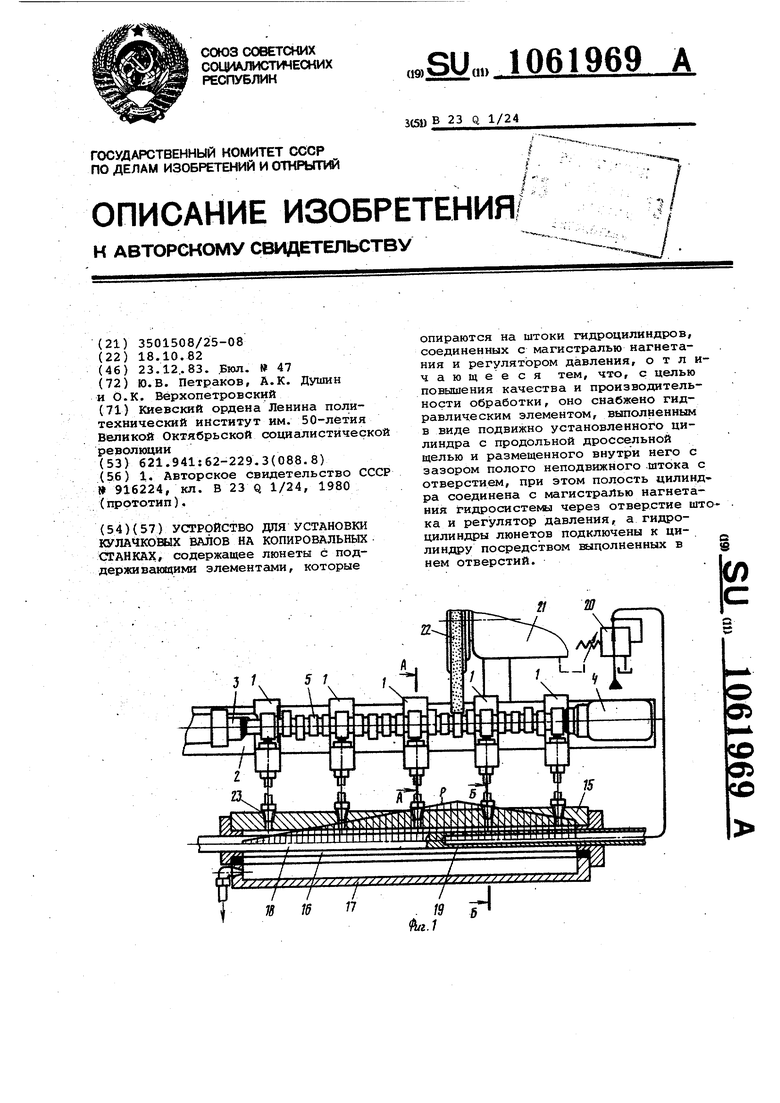

Изобретение относится к обработке материалов резанием, а именно к устройствам дан установки кулачковых и других нежестких валов с фасонными поверхностями при обработ ке их на копировальных, в том числе и на копировально-шлифовальных стан ках. Известно устройство для установки кулачковых валов на копировальны станках, содержащее люнеты с поддерживающими элементами, которые опираются на штоки гидроцилиндров, соединенных с магистралью нагнетания и регулятором давления i . Недостатками устройства являются невысокие производительность и качество обработки, обусловленные отсутствием управления упругими деформациями деталей в процессе их обработки. Целью изобретения является повышение качества и производительности обработки фасонных поверхностей деталей. . . Указанная цель дЬстигается тем, что устройство для установки кулачковых валов на копировальных станках, содержащее люнеты с поддерживающими элементами, которые опираются на штоки гидроцилиндров, сое диненных с магистралью нагнетания и грегулятором давления, снабжено гидравлическим элементрм, выполненным в виде подвижно установленного цилиндра с продольной дроссельной щелью и .размещенного внутри него с зазором пологонеподвижного штока с отверстием, при этом полость цилиндра соединена с магистралью нагнетания гидросистекы через отверстие штока и регулятор давления, а гидроцилиндры люнетов подключены к цилиндру посредством выполненных в нем отверстий. Такое выполнение устройства обес печивает постоянство упругих перемещений обрабатываемого вала во все его сечениях при шлифовании любого кулачка, оптимальную схему нагружения вала в процессе обработки и возможность управления усилием резания в течение цикла шлифования ку лачка в зависимости от поперечной п дачи, что позволяет повысить качест деталей и производительность обработки. На фиг. 1 .изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство состоит из люнетов 1, установленных на копировальном суппорте 2, имеющем шпиндель 3 с торцом и поводком и вращакяцуюся заднюю опору 4 также с торцом для уставовки обрабатываемого кулачкового вала 5. Копирсрвад ьный суппорт 2 у-становлен на стебле станка (не показан) который lvюжeт совершать установочные перемещения по направляющим станины (не показано ) вдоль оси кулачкового вала. Люнет 1 состоит из поддерживающих элементов 6 и 7, установленных на оси 8, на которые опираются шейки кулачкового вала 5. Для регулировки по,цдерживающих элементов служат клинья 9 и 10 с дифференциальными винтalvlи 11 и 12 и контргайками. Поддерживающий элемент 7 опирается на шток 13 гидроцилиндра 14, поАключенного к цилиндру 15 гидравлического элемента с дросселирующей щелью 16, установленному на столе станка (не показан ). Выход дросселирукедей щели 16 с помощью .крышки 17 соединен со спивной магистралью станка. В цилиндре 15 может перемещаться шток 18 с полостью и отверстием 19, соединенным через регулятор.20 давления с магистралью нагнетания гидросистег станка. Регулятор 20 взаимодействует с механизмом поперечной подачи, представленным шлифовальной бабкой 21 (фиг. II. Шток 18 закреплен на станине станка таким образрм,. что его выходное отверстие 19расположено в полости цилиндра 15 по отношению к местам подключения гидроцилиндров 14;так, как шлифовальный круг 22 по отношению к люнетам 1. Подключение гидроцилиндров 14 к цилиндру 15 осуществляется, с помощью выполненных в нем отверстий 23. Устройство работает следующим образом. Кулачковый вал 5 устанавливается в люнеты 1 и поджимается торцом задней опоры 4 к торцу шпинделя 3, поводком передающего вращение кулачковому валу 5. Копировальный суппорт совершает формообразующее движение по отношению к шлифовальному кругу 22. Регулятор давления 20 настроен на величину, определяющую давление, соответствующее началу цикла шлифования. Масло под давлением поступает в цилиндр 15 через отверстие 19 и дросселируется через щель 16 на слив. Распределение давления Р по длине цилиндра 15 при дросселировании масла через кольцевую щель между цилиндром 15 и штоком 18 и продольную щель 16 на слив показано на фиг. 1. При квадратичной зависимости потерь давления от расхода эпюра распределения давления Р может быть с достаточной степенью точности представлена прямыми линиями (фиг. 1|. Эта эпюра соответствует эпюре напряжений, возникающих в кулачковом валу под действием силы резания. Равнодействующая сил всех люнетов равна силе резания (составляющей Р(, а сумма моментов относительно шлифуемого кулачка равна нулю. При сообщении шлифовальной бабке 21 поперечной подачи давление, определяемЬе регулятором 20, меняется, обеспечивая уменьшение силы резания и съема металла со скоростью, не вызывающей прижога. Кроме того, в течение всего цикла шлифования кулачка оптимальная схема нагружения кулачкового вала сохраняется.

После обработки одного кулачка копйровальньой суппорт 2 -отводится от шлифовального круга 22, стол занимает положение, соответствующее обработке следующего кулачка, и.цикл повторяется, причем благодаря перемещению цилиндра 15, закрепленного на столе по отношению к неподвижному

штоку 18, оптимальные условия обработки сохраняются.

Предлагаемое устройство обеспечивает более высокую точность обработки, благодаря оптимальной схеме нагружения кулачкового вала при обработке; повыление производительности за счет оптимального регулирования силы резания в течение цикла шлифования кулачка путем поддержания ее максимально допустимой ско0рости изменения, обеспечивающей бесприжоговое шлифование; поилыение ка7 чества обработки, выражающееся в устранении волнистости и огранки за счет создания в конечнс 1 звене систе5мы СПИД апериодического звена; кулачковый вал-демпфер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод вращения устройства для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1230802A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Система управления станком для шлифования кулачковых валов | 1984 |

|

SU1281389A1 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Копировальный станок | 1975 |

|

SU751580A1 |

| Устройство для обработки кулачковых валов | 1983 |

|

SU1093485A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ СТРУЕЙ | 2009 |

|

RU2407626C2 |

| СПОСОБ ШЛИФОВАЛЬНОЙ КОМПЛЕКСНОЙ ОБРАБОТКИ ВАЛООБРАЗНЫХ ДЕТАЛЕЙ С ЦИЛИНДРИЧЕСКИМИ И ПРОФИЛИРОВАННЫМИ УЧАСТКАМИ | 2017 |

|

RU2711392C2 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ СТРУЕЙ | 2009 |

|

RU2407627C2 |

УСТРОЙСТВО ДЛЯ УСТАНОВКИ КУЛАЧКОШХ ВАЛОВ НА КОПИРОВАЛЬНЫХ СТАНКАХ, содержащее люнеты с поддерживающими элементами, которые л 7 опираются на штоки гидроцилиндров, соединенных с магистралью нагнетания и регулятором давления, отличающееся тем, что, с целью повышения качества и производительности обработки, оно снабжено гидравлическим элементом, выполненным в виде подвижно установленного цилиндра с продольной дроссельной щелью и размещенного внутри него с зазором полого неподвижного штока с отверстием, при этом полость цилиндра соединена с магистралью нагнетания Гидросистемы через отверстие штока и регулятор давления, а гидроцилиндры люнетов подключены к цилиндру посредством выполненных в нем отверстий. It а со о со W

7 Я /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 916224, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-23—Публикация

1982-10-18—Подача