Изобретение относится к области металлообработки и иредназначено для использования при шлифовании либо фрезеровании по копиру некруглых фасонных деталей типа кулачков распредвалов двигателей внутреннего сгорания.

Известны станки для обработки детален типа кулачков распредвалов, содержащие инструментальную бабку с механизмом подачи инструмента на врезание, копировальный суппорт, на котором установлена обрабатываемая деталь и копир, гидроиривод переменного вращения обрабатываемой детали, включающий коробку передач с выходным валом, гидромотор, контрольную и регулирующую аппаратуру П Недостатком известного станка является низкая производительность, обусловленная тем, что управление скоростью вращения обрабатываемой детали осуществляется следящим гидроириводом, который, как известно, может обеспечить с высокой точностью весьма низкую скорость слежения и, следовательно, малую скорость вращения детали. При низких скоростях детали невозможно обеспечить нор,мативную величину подачи по контуру детали, т. е. невозможно рационально использовать возможность режущего инструмента. В связи с этим такие станки могут эффективпо применяться только в мелкосерийном и единичном производстве. Кроме того, применен.е следящего гидропривода значительно усложняет станок.

Цель изобретения - повыщение производительности обработки 11 упрощение станка.

Для этого гидропривод предлагаемого станка снабжен управляющими гидроци10линдрами, полости которых соединены с нагнетательной и сливной магистралями гидромотора, а на выходном валу коробки передачи размещен управляющий кулачок, поочередно взаимодействующий со щтока15ми угшавляющих гидроцилиндров.

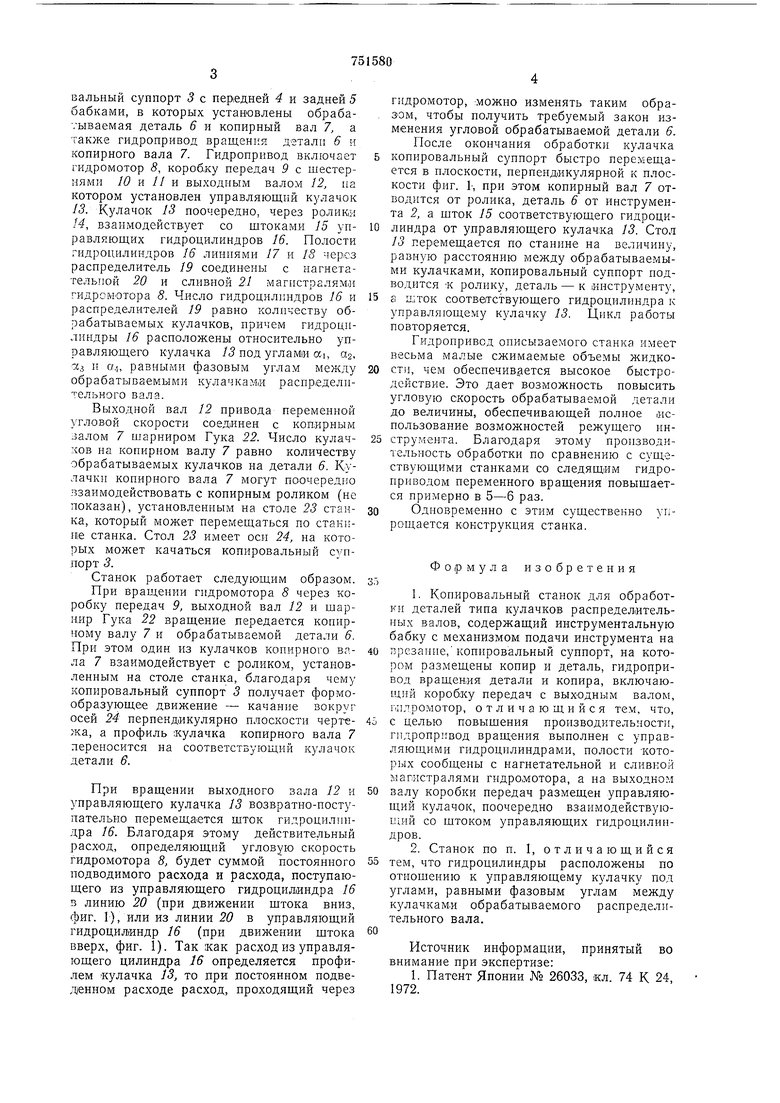

Кроме того, лидроцилиндры расположены по отнощению к управляющему кулачку под углами, равными фазовым углам между кулачками обрабатываемого распределительного вала.

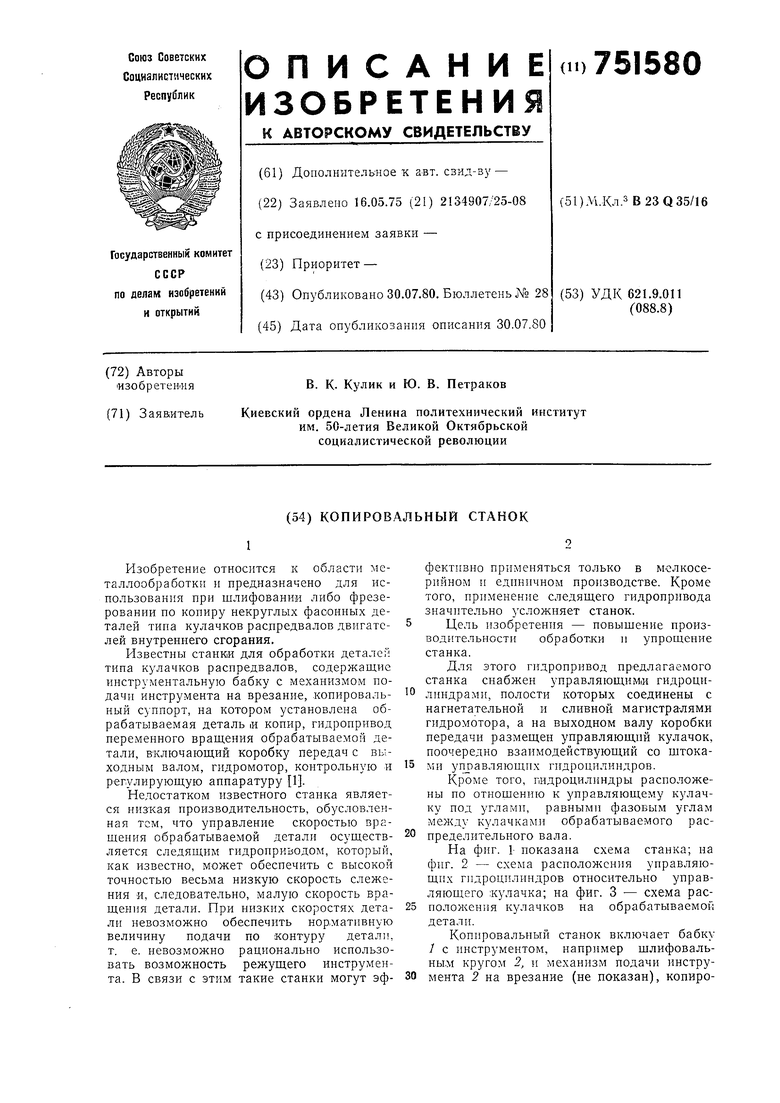

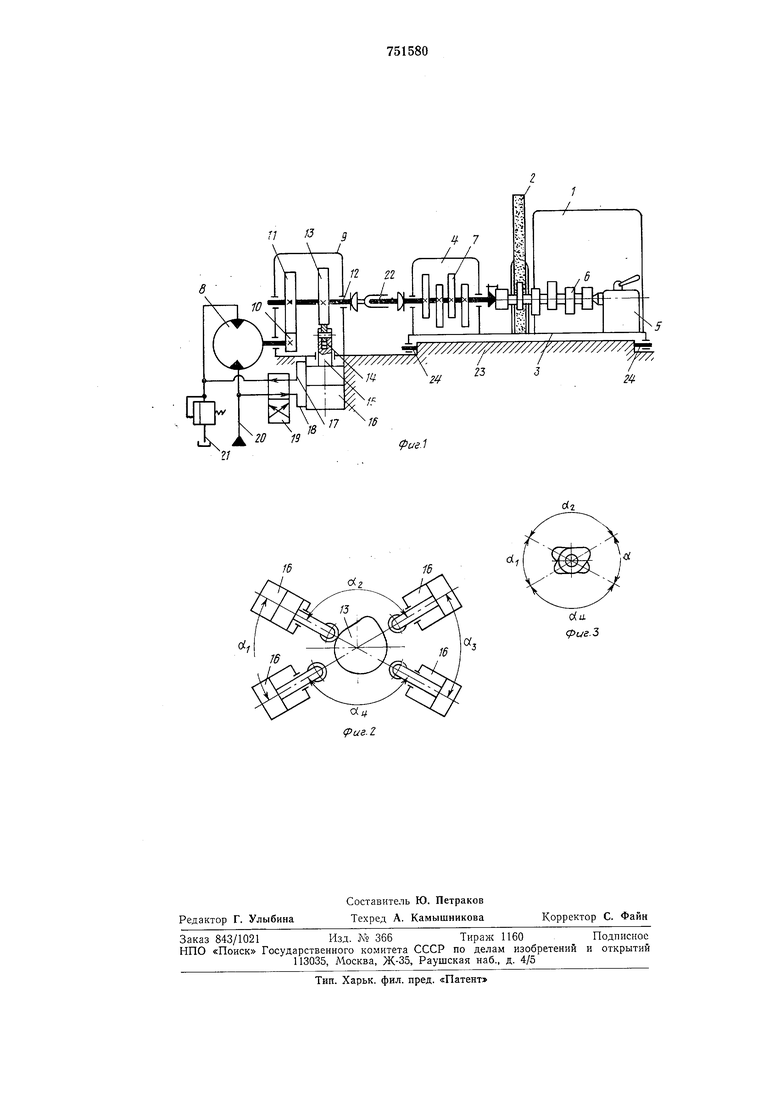

На фиг. 1- иоказана схема станка; на фиг. 2 - схема расиоложения управляющих гидроцилиндров относительно управляющего кулачка; на фиг. 3 - схема расположения кулачков на обрабатываемой детали.

Копировальный станок включает бабку / с инструментом, например щлифовальны.м кругом 2, и механизм подачи инстру30мента 2 на врезание (не показан), копировальный суппорт 3 с передней 4 и задней 5 бабками, в которых установлены обрабатываемая деталь 6 и копирный вал 7, а также гидропривод вращения детали 6 и копирного вала 7. Гидропривод включает гидромотор 5, Корсику передач 9 с шестернями 10 и II и выходиым валом 12, па котором установлен управляющий кулачок

13.Кулачок 13 поочередно, через ролики

14,взаимодействует со штоками 15 управляющих гидроцилиндров 16. Полости гидроцилиндров 16 лиииями 17 и 18 через распределитель 19 соединены с нагнетательной 20 и сливной 21 магистралями гидромотора 5. Число гидроцилпндров 16 и распределителей 19 равно количеству обрабатываемых кулачков, причем гидроцилиндры 16 расположены относительно управляющего кулачка /5 под углами ai, а2, а и а.), равными фазовым углам между обрабатываемыми кулачками распределительного вала.

Выходной вал 12 привода переменной угловой скорости соединен с коиирным :5алом 7 шарниром Гука 22. Число кулачков на копирном валу 7 равно количеству обрабатываемых кулачков на детали 6. Кулачки копирного вала 7 могут поочередно взаимодействовать с копирным роликом (не показан), установленным на столе 23 станка, который может перемещаться по станине станка. Стол 23 имеет оси 24, на которых может качаться копировальный суппорт 3.

Станок работает следующим образом.

При вращении гидромотора 5 через коробку передач 9, выходной вал 12 и шарнир Гука 22 вращение передается копирному валу 7 и обрабатываемой детали 6. При этом один из кулачков конирного вала 7 взаимодействует с роликом, установленным на столе станка, благодаря чему копировальный суппорт 5 получает формообразующее движение - качание вокруг осей 24 перпендикулярно плоскости чертежа, а профиль хулачка копирного вала 7 переносится на соответствующий кулачок детали 6.

При вращении выходного вала 12 и управляющего кулачка 13 возвратно-поступательно перемещается щток гидроцилиидра 16. Благодаря этому действительный расход, определяющий угловую скорость гидромотора 8, будет суммой постоянного подводимого расхода и расхода, поступающего из управляющего гидроцилиндра 16 в линию 20 (при движении щтока вниз, фиг. 1), или из линии 20 в управляющий гидроцилиндр 16 (при движении щтока вверх, фиг. 1). Так как расход из управляющего цилиндра 16 определяется профилем кулачка 13, то при постоянном подведенном расходе расход, проходящий через

гидромотор, :можио изменять таким образом, чтобы получить требуемый закон изменения угловой обрабатываемой детали 6. После окончания обработки кулачка

копировальный сунпорт быстро перемещается в плоскости, перпендикулярной к плоскости фиг. , при этом копирный вал 7 отводится от ролика, деталь 6 от инструмента 2, а щток 15 соответствующего гидроцилиндра от управляющего кулачка 13. Стол 13 перемещается по станине на велнчину, равную расстоянию между обрабатываемыми кулачками, копировальный суппорт подводится К ролику, деталь - к ииструменту,

а II:TOK соответствующего гидроцилиндра к управляющему кулачку 13. и,икл работы повторяется.

Гидропривод описываемого станка имеет весьма малые сжимаемые объемы жидкости, чем обеспечивается высокое быстродействие. Это дает возможность повысить угловую скорость обрабатываемой детали до величины, обеспечивающей полное использование возможностей режущего инструмента. Благодаря этому пронзводительность обработки по сравнению с существующими станками со следящим гидроприводом переменного вращения повышается примерно в 5-6 раз.

Одновременно с этим существенно у:;рощается конструкция станка.

Формула изобретения

1.Копировальный станок для обработки деталей типа кулачков распределительных валов, содержащий инструментальную бабку с механизмом подачи инструмента на

врезание,копировальный суппорт, на котором размещены копир и деталь, гидропривод вращения детали и копира, включающий коробжу передач с выходным валом, гадромотор, отличающийся тем, что,

с целью повыщення производительности, гидропривод вращения выполнен с управляющими гидроцилиндрами, полости которых сообщены с нагнетательной и сливной магистралями гидро,мотора, а на выходном

валу коробки передач размещен управляющий кулачок, поочередно взаимодействующий со штоком управляющих гидроцилиндров.

2.Станок по п. 1, отличающийся тем, что гидроцилиндры расположены по

отнощеиию к управляющему кулачку под углами, равными фазовым углам между кулачками обрабатываемого распределительного вала.

Источник информации, принятый во внимание при экспертизе:

1. Патент Японии № 26033, кл. 74 К 24, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировально-шлифовальный станок для обработки профиля лопаток | 1979 |

|

SU897479A1 |

| Станок для обработки кулачкового вала | 1979 |

|

SU1042961A1 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Привод вращения копирного шпинделя станка | 1982 |

|

SU1038178A1 |

| Устройство задающей подачи копировально-шлифовального станка | 1986 |

|

SU1458161A1 |

| Следящий привод копировально-шлифовального станка | 1987 |

|

SU1495068A1 |

| Гидрокопировальный фрезерный станок | 1978 |

|

SU768571A1 |

| Тиристорный привод задающей подачи копировального станка | 1978 |

|

SU764931A1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| Привод вращения устройства для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1230802A1 |

Авторы

Даты

1980-07-30—Публикация

1975-05-16—Подача