1

тенсивности съема металла по профилю кулачка в течение всего цикла обработки. Станок содержит регулируемый гидродвигатель I, угловая скорость вращения которого регулируется регулятором 2. Гидродвигатель 1 установлен на копировальном качающемся суппорте 3 и связан с когтр&ш шпинделем 4, установленным на опорах суппорта 3. Обрабатываемая деталь 5 установлена в центрах, а копирный шпиндель 4 взаимодействует с копир- ным роликом 6, На валу гидродвигателя 1 размещен датчик 7 угловой скорости обрабатываемой детали 5 и датчик 8 угла ее поворота. На станине 9 станка закрейлен датчик 10 положения стола 11, с которым взаимодействует упор 12, закрепленный на столе 11,.Шлифовальному кругу 13 сообщается поперечная подача от привода (на чертеже не показан и вращение от электродвигателя 14, Система управления станком содержит следящую систему, состоящую из усилителя 15 и

1

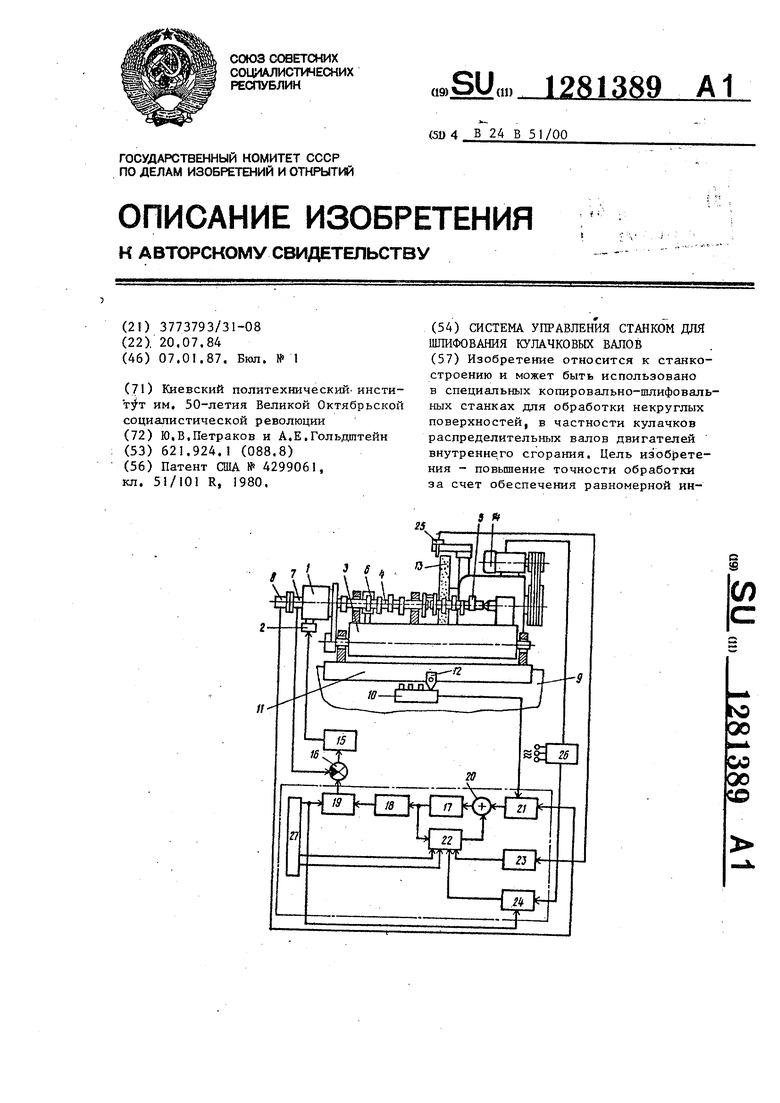

Изобретение относится к станкостроению и может быть использовано в специальных: копировально-шлифоваль ных станках для обработки некруглых поверхностей, в- частности кулачков распределительных валов двигателей внутреннего сгорания.

Цель изобретения - повышение томности обработки за счет обеспечения равномерной интенсивности съема металла по профилю кулачка в течение всего цикла, обработкой.

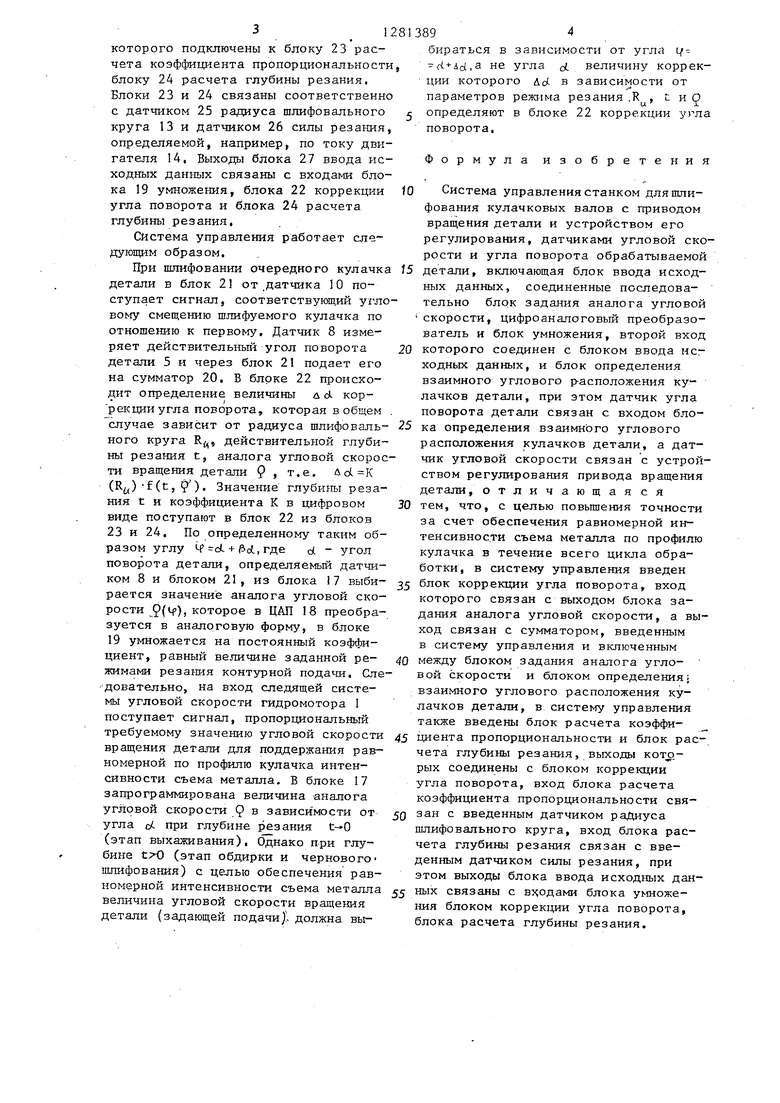

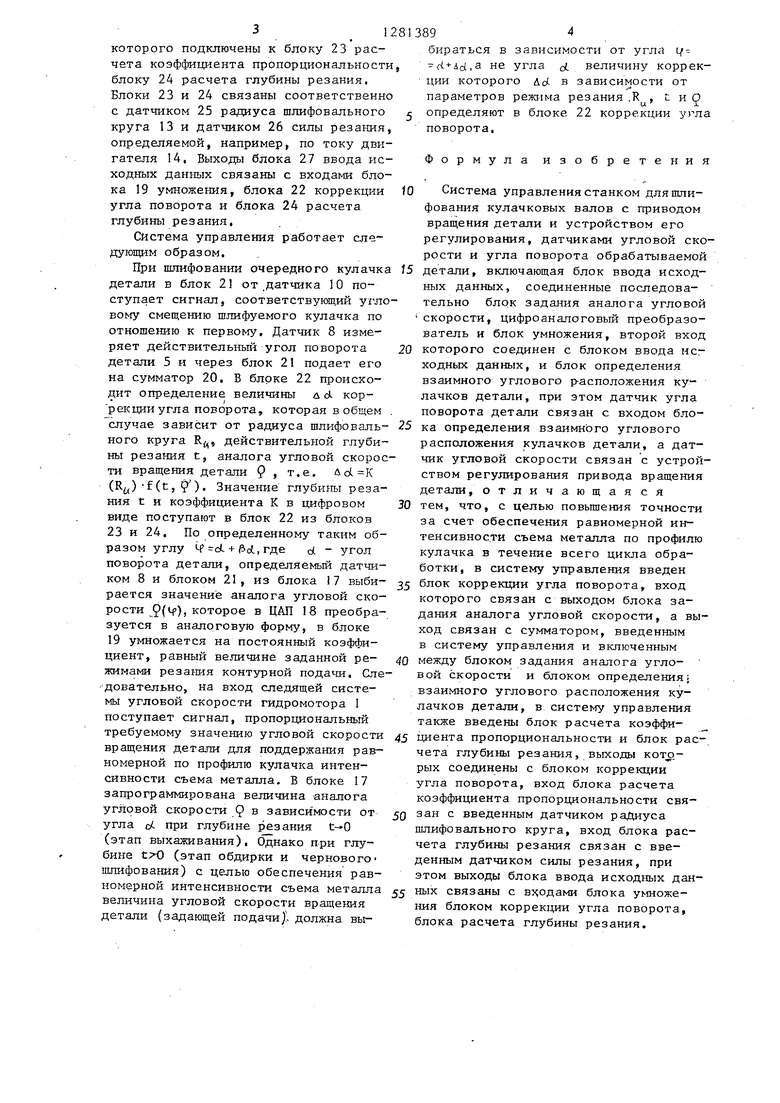

На чертеже изображена функционально-кинематическая схема станка для шлифования кулачковых валов с системой управления.

Станок содержит регулируемый гидродвигатель 1, угловая скорость вращения которого .регулируется регулятором 2. Гидродвигатель 1 установлен на копировальном качающемся суппорте 3 и связан с копирным шпинделем 4, установленным на опорах суппорта 3. Обрабатываемая деталь 5 установлена в центрах, а копирный шпиндель 4 взаимодействует с копирным роликом

89

сравнивающего устройства 16, на вход которого подается сигнал от блока 17 .задания аналога угловой скорости через цифроаналоговый преобразователь ,{ЦАП| 18 и блок 19 умножения на постоянный коэффициент. Датчик 8 угла поворота детали 5 связан с сумматором 20 через блок 21 определения взаимного углового расположеьшя кулачков детали, который, в свою очередь, связан с датчиком 10 положения стола 11, Блок 17 охвачен обратной связью через блок 22 коррекции угла поворота, входы которого подключены к блоку 23 расчета коэффициента пропорциональности и к блоку 24 расчета глубины резания. Блоки 23 и 24 связаны соответственно с датчиком 25 радиуса шлифовального круга 13 и датчиком 26 силы резания, определяемой, например, по току двигателя 14, Выходы блока 27 ввода исходных данных связаны с входами блока 19 умножения, блока 22 коррекции угла поворота и блока 24 расчета глубины резания.1 ил.

6, На валу гидродвигателя 1 размещен датчик 7 угловой скорости обрабаты- ваемой детали 5 и 8 ее угла поворота. На станине 9 станка закреплен датчик 10 положения стола II, с которым взаимодействует упор 12, закрепленный на столе 11, Шлифовальному кругу 13 сообщается поперечная подача от привода (не показан) и вращение от электродвигателя 14,

Система управления станком содержит следящую систему, сос тоящую из усилителя 15 и сравнивающего устройства 16, на вход которого подается сигнал от блока 17 задания аналога угловой скорости через цифроаналого- вый преобразователь (ЦАП)/ 18 и блок 19 умножения на постоянный коэффи- .циент. Датчик 8 угла поворота детали

5 связан с сумматором 20 через блок

21определения взаимного углового расположения кулачков детали, который, в свою очередь, связан с датчиком 10 положения стола 11, Блок 17 охвачен обратной связью через блок

22коррекции угла поворота, входы

которого подключены к блоку 23 расчета коэффициента пропорциональности блоку 24 расчета глубины резания. Блоки 23 и 24 связаны соответственно с датчиком 25 радиуса шлифовального круга 13 и датчиком 26 силы резания, определяемой, например, по току двигателя 14, Выходы блока 27 ввода исходных данных связаны с входами блока 19 умножения, блока 22 коррекции угла поворота и блока 24 расчета глубины резания.

Система управления работает следующим образом.

При Еглифовании очередного кулачка f5 детали, включающая блок ввода исходдетали в блок 21 от .датчика 10 поступает сигнал, соответствующий уг ло- вому смещению шлифуемого кулачка по отношегшю к первому. Датчик 8 измеряет действительньш угол поворота детали 5 и через блок 21 подает его на сумматор 20. Б блоке 22 происходит определение величины д d кор- рекдни угла поворота, которая в общем

20

ных данных, соединенные последовательно блок задания аналога угловой скорости, цифроаналоговый преобразователь и блок умножения, второй вход которого соединен с блоком ввода исг ходных данных, и блок определения взаимного углового расположения кулачков детали, при этом датчик угла поворота детали связан с входом бло- случае зависит от радиуса шлифоваль- 25 ка определения взаимного углового ного круга R, действительной глуби- расположения кулачков детали, а дат- ны резания t, аналога угловой скорое- чик угловой скорости связан с устрой- ти вращения детали 9 « т.е. (R) f(t, 9). Значение глубины резания t и коэффициента К в цифровом виде поступают в блок 22 из блоков 23 и 24. По определенному таким образом углу if-с. + Aol, где ot - угол поворота детали, определяемьй датчиком 8 и блоком 21, из блока 17 выби- - блок коррекции угла поворота, вход рается значение аналога угловой ско- которого связан с выходом блока за- рости 9(4), которое в ЦАП 18 преобразуется в аналоговую форму, в блоке 19 умножается на постоянный коэффициент, равный величине заданной режимами резания контурной подачи. Следовательно, на вход следящей системы угловой скорости гидромотора 1 поступает сигнал, пропорциональный требуемому значению угловой скорости 45 циента пропорциональности и блок рас- вращения детали для поддержания рав- чета глубины резания, выходы кото,ством регулирования привода вращения детали, отличающая ся 30 тем, что, с целью повьшения точности за счет обеспечения равномерной интенсивности съема металла по профилю кулачка в течение всего цикла обработки, в систему управления введен

Дания аналога угловой скорости, а выход связан с сумматором, введенным в систему управления и включенным 40 между блоком задания аналога угло- вой скорости и блоком определения; взаимного углового расположения кулачков детали, в систему управления также введены блок расчета коэффиномерной по профилю кулачка интенсивности съема металла. В блоке 17 запрограммирована величина -аналога угловой скорости 9 в зависи мости от угла о, при глубине резания t-0 (этап выхаживания). Однако при глубине tX) (этап обдирки и чернового- щлифоваьюя) с целью обеспечения раврых соединены с блоком коррекции угла поворота, вход блока расчета коэффициента пропорциональности свя- 50 зан с введенным датчиком радиуса

шлифовального круга, вход блока расчета глубины резания связан с введенным датчиком силы резания, при этом выходы блока ввода исходных данномерной интенсивности съема металла ных связаны с входами блока умноже- величина угловой скорости вращенияния блоком коррекции угла поворота.

детали (задающей подачи/, должна выблока расчета глубины резания.

бираться в зависимости от угла Lf Н + Ло(,а не угла о(. величину коррекции которого в зависимости от параметров режима резания .R , t и определяют в блоке 22 коррекции угла поворота.

Формула изобретения

Система управления станком для шлифования кулачковых валов с приводом вращения детали и устройством его регулирования, датчиками угловой скорости и угла поворота обрабатываемой

20

25 - 45

ных данных, соединенные последовательно блок задания аналога угловой скорости, цифроаналоговый преобразователь и блок умножения, второй вход которого соединен с блоком ввода исг ходных данных, и блок определения взаимного углового расположения кулачков детали, при этом датчик угла поворота детали связан с входом бло- ка определения взаимного углового расположения кулачков детали, а дат- чик угловой скорости связан с устрой- блок коррекции угла поворота, вход которого связан с выходом блока за- циента пропорциональности и блок рас- чета глубины резания, выходы кото,ством регулирования привода вращения детали, отличающая ся тем, что, с целью повьшения точности за счет обеспечения равномерной интенсивности съема металла по профилю кулачка в течение всего цикла обработки, в систему управления введен

ных данных, соединенные последовательно блок задания аналога угловой скорости, цифроаналоговый преобразователь и блок умножения, второй вход которого соединен с блоком ввода исг ходных данных, и блок определения взаимного углового расположения кулачков детали, при этом датчик угла поворота детали связан с входом бло- ка определения взаимного углового расположения кулачков детали, а дат- чик угловой скорости связан с устрой- блок коррекции угла поворота, вход которого связан с выходом блока за- циента пропорциональности и блок рас- чета глубины резания, выходы кото,Дания аналога угловой скорости, а выход связан с сумматором, введенным в систему управления и включенным между блоком задания аналога угло- вой скорости и блоком определения; взаимного углового расположения кулачков детали, в систему управления также введены блок расчета коэффирых соединены с блоком коррекции угла поворота, вход блока расчета коэффициента пропорциональности свя- 50 зан с введенным датчиком радиуса

шлифовального круга, вход блока расчета глубины резания связан с введенным датчиком силы резания, при этом выходы блока ввода исходных данблока расчета глубины резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод вращения копирного шпинделя станка | 1982 |

|

SU1038178A1 |

| Привод вращения устройства для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1230802A1 |

| Способ управления режимом врезного шлифования | 1982 |

|

SU1087317A1 |

| Способ шлифования восстановленных наплавкой кулачков | 1986 |

|

SU1351756A1 |

| Копировально-шлифовальный станок | 1986 |

|

SU1328175A1 |

| Устройство задающей подачи копировально-шлифовального станка | 1986 |

|

SU1458161A1 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Устройство для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1144856A1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2457075C1 |

| Станок для обработки кулачкового вала | 1979 |

|

SU1042961A1 |

Изобретение относится к станкостроению и может быть использовано в специальных копировально-пшифоваль- ных станках для обработки некруглых поверхностей, в частности кулачков распределительных валов двигателей внутренне,го сгорания. Цель изобретения - повьппение точности обработки за счет обеспечения равномерной инS (Л с.

| Патент США № 4299061, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1987-01-07—Публикация

1984-07-20—Подача