. Изобретение относится к станкостроению и может быть использовано в специальных копировалыю-шлифовальных станках для шлифования восстановленных кулачков распределительных валов двигателей внутреннего сгорания и других аналогичных деталей.

Целью изобретения является повышение производительности за счет сокращения времени обработки, восстановленной части кулачка и оптимизации скорости вращения.

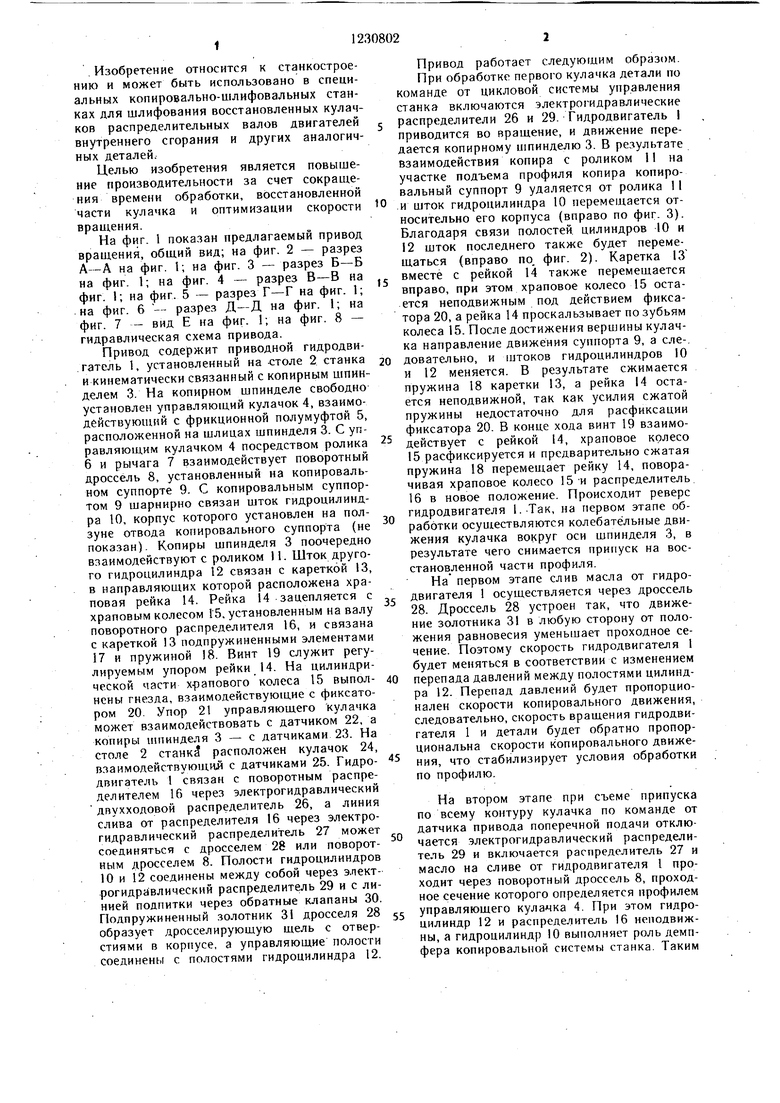

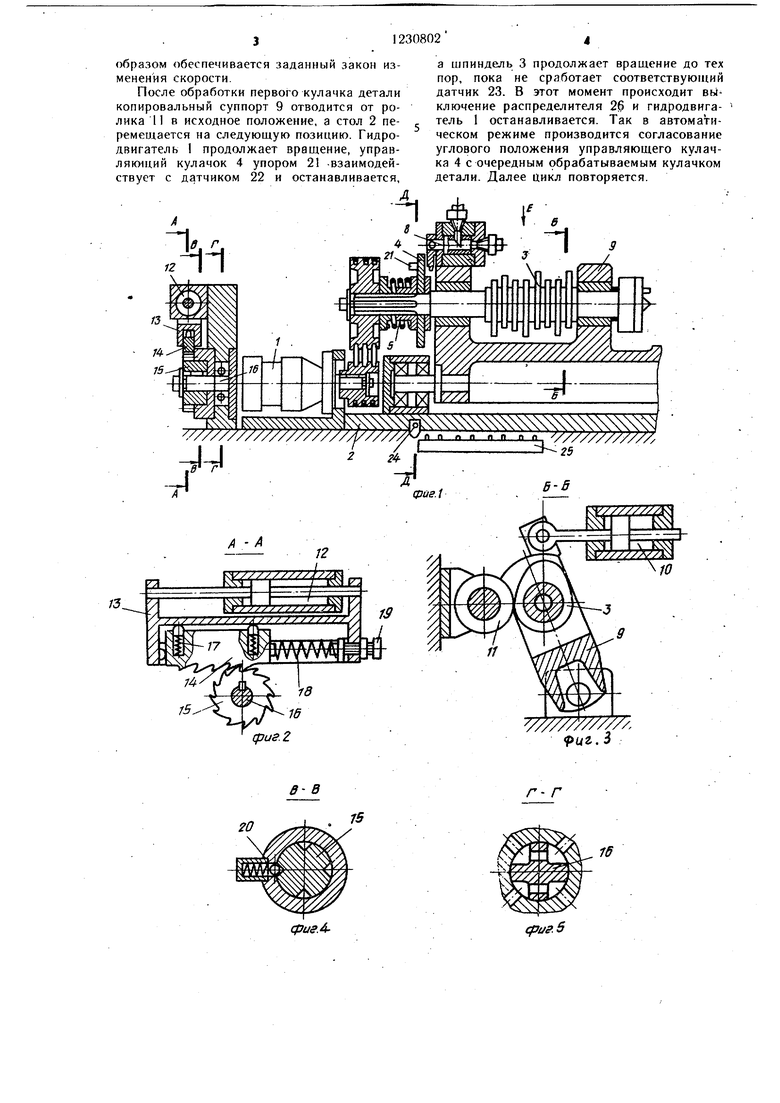

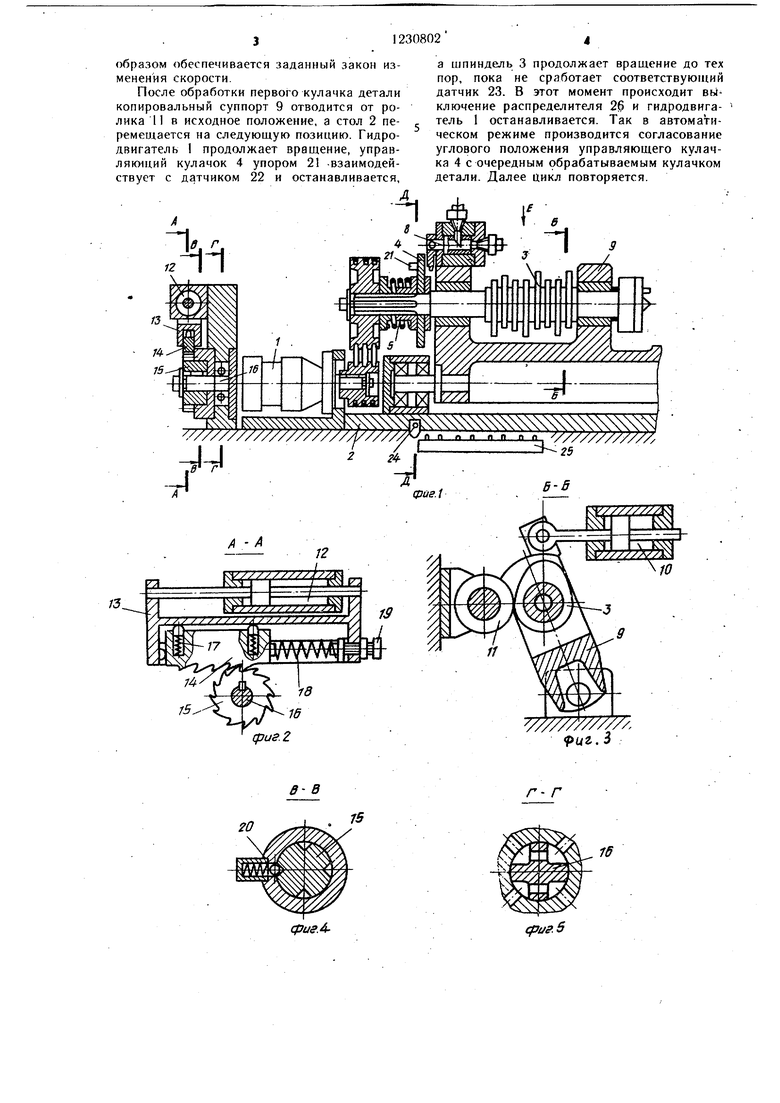

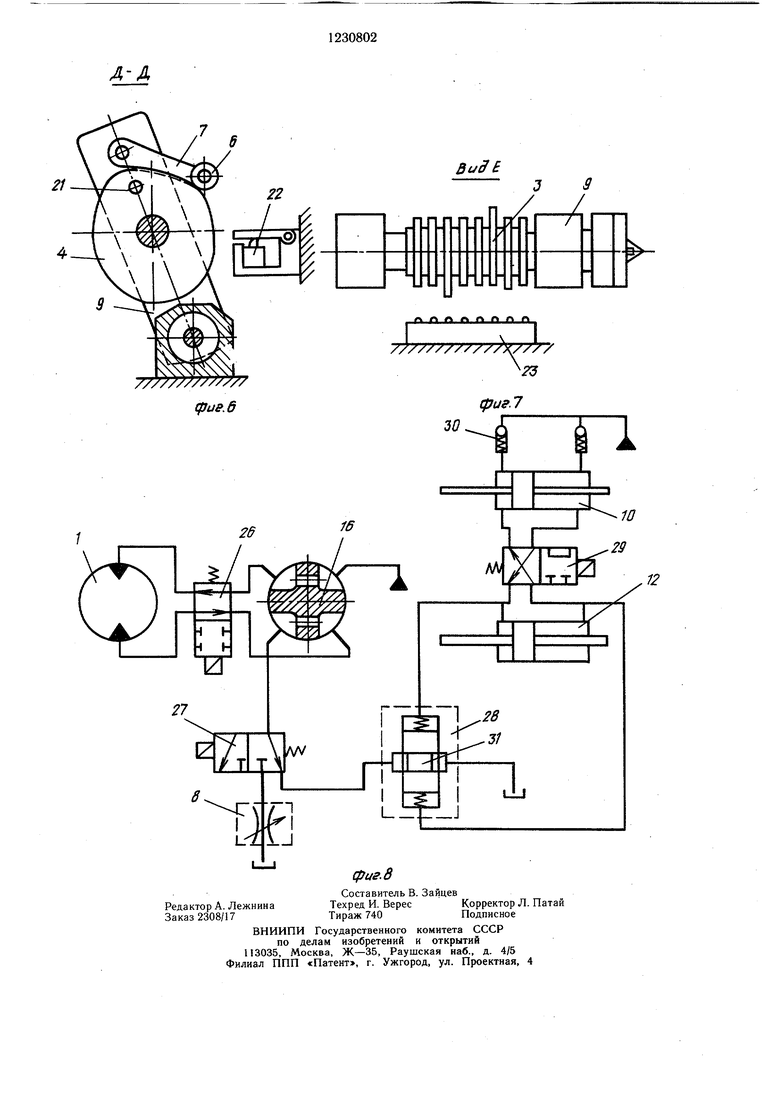

На фиг. 1 показан предлагаемый привод вращения, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б--Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 -- разрез Д-Д на фиг. 1; на фиг. 7 - вид Е на фиг. 1; на фиг. 8 - гидравлическая схема привода.

Привод содержит приводной гидродви- .гатель 1, установленный на -столе 2 станка и кинематически связанный с копирным шпинделем 3. На копирном шпинделе свободно установлен управляющий кулачок 4, взаимодействующий с фрикционной полумуфтой 5, расположенной на щлицах шпинделя 3. С управляющим кулачком 4 посредством ролика 6 и рычага 7 взаимодействует поворотный дроссель 8, установленный на копировальном суппорте 9. С копировальным суппортом 9 шарнирно связан шток гидроцилиндра 10, корпус которого установлен на ползуне отвода копировального суппорта (не показан). Копиры шпинделя 3 поочередно взаимодействуют с роликом 11. Шток другого гидроцилиндра 12 связан с кареткой 13, в направляющих которой расположена храповая рейка 14. Рейка 14 зацепляется с храповым колесом 15, установленным на валу поворотного распределителя 16, и связана с кареткой 13 подпружиненными элементами 17 и пружиной 18. Винт 19 служит регулируемым упором рейки 14. На цилиндрической части х-рапового колеса 15 выпол- нены гнезда, взаимодействующие с фиксатором 20. Упор 21 управляющего кулачка может взаимодействовать с датчиком 22, а копиры шпинделя 3 - с датчиками 23. На столе 2 станк расположен кулачок 24, взаимодействующий с датчиками 25. Гидро- двигатель 1 связан с поворотным распределителем 16 через электрогидравлический двухходовой распределитель 26, а линия слива от распределителя 16 через электрогидравлический распределитель 27 может соединяться с дросселем 28 или поворотным дросселем 8. Полости гидроцилиндров 10 и 12 соединены между собой через электрогидравлический распределитель 29 и с линией подпитки через обратные клапаны 30. Подпружиненный золотник 31 дросселя 28 образует дросселирующую щель с отверстиями в корпусе, а управляющие полости соединены с полостями гидроцилиндра 12.

Привод работает следующим образом.

При обработке первого кулачка детали по команде от цикловой системы управления станка включаются электрогидравлические распределители 26 и 29. Гидродвигатель I приводится во вращение, и движение передается копирному шпинделю 3. В результате взаимодействия копира с роликом 11 на участке подъема профиля копира копировальный суппорт 9 удаляется от ролика 11 .и шток гидроцилиндра 10 перемещается относительно его корпуса (вправо по фиг. 3). Благодаря связи полостей, цилиндров 10 и 12 шток последнего также будет перемещаться (вправо по, фиг. 2). Каретка 13 вместе с рейкой 14 также перемещается вправо, при этом храповое колесо 15 остается неподвижным под действием фиксатора 20, а рейка 14 проскальзывает по зубьям колеса 15. После достижения вершины кулачка направление движения суппорта 9, а еле-, довательно, и штоков гидроцилиндров 10 и 12 меняется. В результате сжимается пружина 18 каретки 13, а рейка 14 остается неподвижной, так как усилия сжатой пружины недостаточно для расфиксации фиксатора 20. В конце хода винт 19 взаимодействует с рейкой 14, храповое колесо

15расфиксируется и предварительно сжатая пружина 18 перемещает рейку 14, поворачивая храповое колесо 15 и распределитель

16в новое положение. Происходит реверс гидродвигателя 1..Так, на первом этапе обработки осуществляются колебательные движения кулачка вокруг оси шпинделя 3, в результате чего снимается припуск на вос- станов ленной части профиля.

На первом этапе слив масла от гидродвигателя 1 осуществляется через дроссель 28. Дроссель 28 устроен так, что движение золотника 31 в Любую сторону от положения равновесия уменьшает проходное сечение. Поэтому скорость гидродвигателя 1 будет меняться в соответствии с изменением перепада давлений между полостями цилиндра 12. Перепад давлений будет пропорционален скорости копировального движения, следовательно, скорость вращения гидродвигателя 1 и детали будет обратно пропорциональна скорости копировального движения, что стабилизирует условия обработки по профилю.

На втором этапе при съеме припуска по всему контуру кулачка по команде от датчика привода поперечной подачи отключается электрогидравлический распределитель 29 и включается распределитель 27 и масло на сливе от гидродвигателя I проходит через поворотный дроссель 8, проходное сечение которого определяется профилем управляющего кулачка 4. При этом гидроцилиндр 12 и распределитель 16 неподвижны, а гидроцилиндр 10 выполняет роль демпфера копировальной системы станка. Таким

образом обеспечивается заданный закон изменения скорости.

После обработки первого кулачка детали копировальный суппорт 9 отводится от ролика И в исходное положение, а стол 2 перемещается на следующую позицию. Гидродвигатель 1 продолжает вращение, управляющий кулачок 4 упором 21 -взаимодействует с датчиком 22 и останавливается.

а щпиндель 3 продолжает вращение до тех пор, пока не сработает соответствующий датчик 23. В этот момент происходит вь1- ключение распределителя 2 и гидродвигатель 1 останавливается. Так в автоматическом режиме производится согласование углового положения управляющего кулачка 4 с очередным обрабатываемым кулачком детали. Далее цикл повторяется.

///////////////////А///////. пп п п п л, Y/7/////////,

/- - а /

,в г

75

срие.2

7/7///////// fuz, 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод вращения копирного шпинделя станка | 1982 |

|

SU1038178A1 |

| Устройство задающей подачи копировально-шлифовального станка | 1986 |

|

SU1458161A1 |

| Устройство для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1144856A1 |

| Копировальный станок | 1975 |

|

SU751580A1 |

| Гидравлический привод переменной задающей подачи | 1982 |

|

SU1007925A1 |

| Токарно-револьверный станок с устройством для двухкоординатного копирования | 1981 |

|

SU959929A1 |

| Станок для обработки кулачкового вала | 1979 |

|

SU1042961A1 |

| Привод копировального станка дляОбРАбОТКи КулАчКОВыХ ВАлОВ | 1979 |

|

SU831506A1 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Система управления станком для шлифования кулачковых валов | 1984 |

|

SU1281389A1 |

в- в

Г- Г

го

срие.4cfJuff.S

А-А

3uff

гз

/Т/Т/ХХ/Х//// /

(рие.6

фиг.7

30

| Привод вращения копирного шпинделя станка | 1982 |

|

SU1038178A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-15—Публикация

1984-12-05—Подача