;о :о

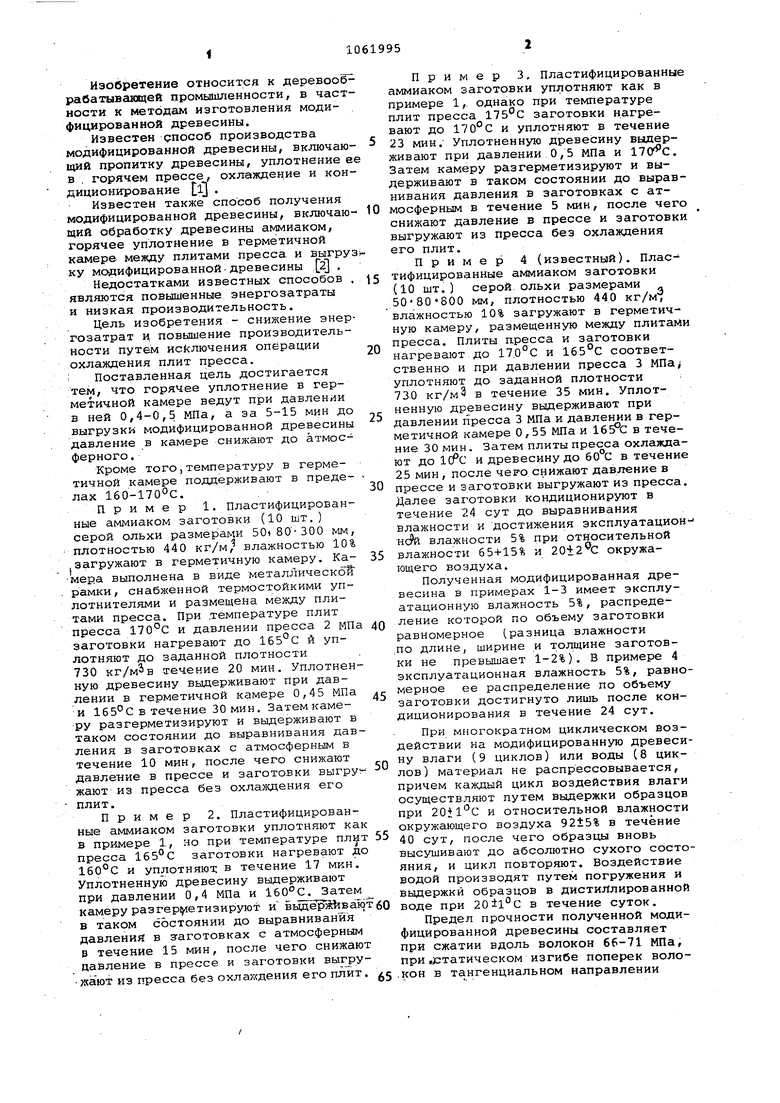

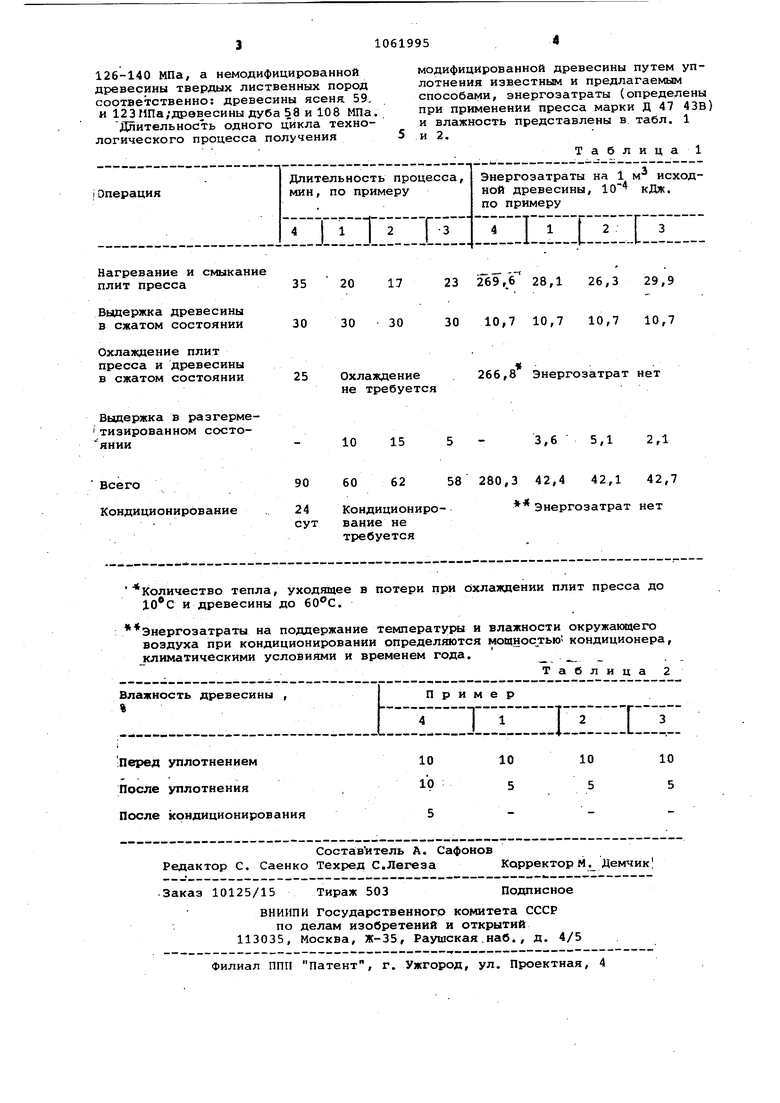

У1 Изобретение относится к деревооб рабатываннцей промыишенности, в част ности к методам изготовления модифицированной древесины. Известен дпособ производства модифицированной древесины, включаю щий пропитку древесины, уплотнение в . горячем прессе, охлаждение и кон диционирование ti3. Известен также способ получения модифицированной древесины, включаю щий обработку древесины аммиаком, горячее уплотнение в герметичной камере между плитами пресса и выгру ку модифицированной.древесины (Yj . Недостатками известных способов являются повышенные энергозатраты и низкая производительность. Цель изобретения - снижение энер гозатрат и. повышение производительности путем исключения операции охлаждения плит пресса. Поставленная цель достигается тем/ что горячее уплотнение в герметичной камере ведут при давлении в ней 0,4-0,5 МПа, а за 5-15 мин до выгрузки модифицированной древесины давление в камере снижают до атмосферного. Кроме того,температуру в герметичной камере поддерживают в пределах 160-170°С. Пример 1. Пластифицированные аммиаком заготовки (10 шт.) серой ольхи размерами 50 80-300 мм, плотностью 440 кг/м, влажностью 10% загружают в герметичную камеру. Камера выполнена в виде металЛическбЙ рамки, снабженной термостойкими уплотнителями и размещена между плитами пресса. При .температуре плит пресса 170°С и давлении пресса 2 мПа заготовки нагревают до 165°С и уплотняют до заданной плотности 730 течение 20 мин. Уплотненную древесину выдерживают при давлении в герметичной камере 0,45 МПа и 165°С в течение 30 мин. Затем камеру разгерметизируют и вьщерживают в таком состоянии до выравнивания давления в заготовках с атмосферным в течение 10 мин, после чего снижают давление в прессе и заготовки выгру жают из пресса без охлалодения его плит. Пример 2. Пластифицированные аммиаком заготовки уплотняют как в примере 1, но при температуре пресса 165°С заготовки нагревают до 1бО°С и уплотняют; в течение 17 мкн. Уплотненную древесину выдерживают при давлении 0,4 МПа и . Затем камеру разгер1у1етизируют и выдё $яй1ваю в таком состоянии до выравнивания давления в з аготовках с атмосферным р течение 15 мин, после чего снижают давление в прессе и заготовки выгру дают из пресса без охлаждения его плит Пример 3. Пластифицированные аммиаком заготовки уплотняют как в примере 1, однако при температуре плит пресса 175с заготовки нагревают до 17 оС и уплотняют в течение 23 мин. Уплотненную древесину выдерживают при давлении 0,5 МПа и . Затем камеру разгерметизируют и выдерживают в таком состоянии до выравнивания давления в заготовках с атмосферным в течение 5 мин, после чего снижают давление в прессе и заготовки выгружают из пресса без охлаждения его плит. Пример 4 (известный). Пластифицированные аммиаком заготовки (10 шт.) серой ольхи размерами 50-80«800 мм, плотностью 440 кг/м, влажностью 10% загружают в герметичную камеру, размещенную между плитами пресса. Плиты пресса и заготовки нагревают до 17.0°С и 165°С соответственно и при давлении пресса 3 МПа/ уплотняют до заданной плотности 730 кг/мЗ в течение 35 мин. Уплотненную древесину выдерживают при давлении пресса 3 МПа и давлении в герметичной камере 0,55 МПа и 165Рс в течение 30 мин. Затем плиты пресса охлаждают до IcPc и древесину до 60°С в течение 25 мин , после черо снижают давление в прессе и заготовки выгружают из пресса. Далее заготовки кондиционируют в течение 24 сут до выравнивания влажности и достижения зксплуатационHcte влажности 5% при относительной влажности 65+15% и окружающего воздуха. Полученная модифицированная древесина в примерах 1-3 имеет эксплуатационную влажность 5%, распределение которой по объему заготовки равномерное (разница влажности ПО длине, ширине и т;ол1цине заготовки не пf eвышaeт 1-2%). В примере 4 эксплуатсщионная влажность 5%, равномерное ее распределение по объему заготовки достигнуто лишь после кониционирования в течение 24 сут. При многократном циклическом возействии на модифицированную древесиу влаги (9 циклов) или воды (8 циков) материал не распрессовывается, ричем каждый цикл воздействия влаги существляют путем выдержки образцов ри 20Jl-c и относительной влажности кружающего воздуха 92i5% в течение 0 сут, после чего образцы вновь ысушивают до абсолютно сухого состония, и цикл повторяют. Воздействие одой производят путем погружения и ыдержки образцов в дистиллированной оде при в течение суток. Предел прочности полученной модиицированной древесины составляет ри сжатии вдоль волокон 66-71 МПа, ри .статическом изгибе поперек волоон в тангенциальном направлении

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химического модифицирования древесины и устройство для его осуществления | 1982 |

|

SU1105310A1 |

| СПОСОБ ИЗМЕНЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ДРЕВЕСИНЫ | 1996 |

|

RU2109626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2006 |

|

RU2340443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2091217C1 |

| Способ получения модифицированной древесины | 1988 |

|

SU1639961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВОЙ ШАШКИ ДЛЯ ПАРКЕТНЫХ ЩИТОВ ИЛИ НАСТЕННЫХ ПАНЕЛЕЙ | 1994 |

|

RU2096171C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПЛОТНЕННОЙ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ И ИЗДЕЛИЙ ИЗ НЕЕ | 1995 |

|

RU2098268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОЙ ДРЕВЕСИНЫ В ВИДЕ ЗАГОТОВОК | 1969 |

|

SU251819A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОЙ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1992 |

|

RU2024667C1 |

1СПОСОБ ПОЛУЧЕНИЯ МОДОФИЩ РОВАННОЙ ДРЕВЕСИНЫ, включающий oGpaеотку древесины аммиаком, горячее уплотнение в герметичной камере между плитами пресса и выгрузку модифицированной древесины, отличающ и и с я тем, что, с целью снижения энергозатрат, повышения производительности путем исключения операции охлаждения плит пресса, горячее уплотнение в герметичной камере ведут при давлении в ней 0,4-0,5 МПа, а за 5-15 мин до выгрузки модифицированной древесины давление в камере снижают до атмосферного. 2. Способ по п. 1, о т л и ч а ю:ц и и с я тем, что теьшературу в герметичной кгшере поддерживают в пределах 160-170 С.§ (Л с:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВСЕСОЮЗНАЯ ПАТПгТИЗ^ТЕХНГ^ЕШЯЬ'-^ЬЛИи i ЬКА | 0 |

|

SU249608A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПЛАСТИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 0 |

|

SU330018A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-12-23—Публикация

1981-07-02—Подача