Изобретение относится к оборудовнию химического машиностроения и может быть использовано для водного выделения синтетических каучуков и других полимеров из растворов в виде крошки с использованием водяного пара и воды.

Известен крошкообразователь для вьдделения полимеров из растворов, содержащий камеру смешения с патрубком для отвода пульпы и патрубки для подвода раствора полимера, водяного пара и воды, и предусматривающий двухстороннюю обработку слоя раствора полимера скоростными потоками водяного пара СШ.

. Недостатки данной конструкции заключаются в сложности равномероого распределения кольцевого слоя раствора полимера, подаваемого на обработку {особенно при увеличенных диаметрах кольцевой щели ), а таже в кратковременности интенсивной обработки полимера.

Наиболее близким по технической сущности и достигаемому результату к изобретению является крошкообра зователь для ВЕдцеления полимеров из растворов, содержащий смешения с патрубком для отвода пульпы и диспергирующей решеткой, смонтированные по. торцам камеры смешения средства для образования в последней встречных потоков среды, имеющие концентрично расположенные камеры, соединенные соответственно с патрубками для подвода раствора полимера, водяного пара и воды, Диспе 5гирующая решетка образована выполненными в боковой стенке диспергир; ющей камеры радиальными каналагли. Сначала происходит непосредственное взаимодействие двух потоков среды в центральной части смесительной камеры, затем поток направляется в продольные радиальные каналы при одновременной их обработке дополнительно подаваемым паром Ji2J.

Однако процессы диспергирования полимера в известном устройстве осуществляются практически только за счет кинетической энергии пара, поскольку встречный удар друг о друга потоков жидких тел, диспергированHtax в газовой среде, неэффективен как средство дробления жидкости. Поэтому кинетическая энергия разогнанных потоков практически не используется на вторичное дробление полимеризатора, .

Кроме того, работа крошкообразователя сопровождается непрерывным осаждением полимера на поверхность диспергирующих каналов и цилиндра, что увеличивает его гидравлическое сопротивление и приводит к снижению производительности.

Вторичное диспергирование полимера до заданных размеров происходит в узких каналах решетки поперечными струями дополнительно подаваемого пара, что увеличивает расход последнего и снижает экономичность крошкообразователя.

Наличие узких каналов также способствует забивке кретикообразователя полимером, особенно при его пусках и остановках, что снижает надежность работы крошкообразователя.

Цель изобретения - повышение экоНОГ/1ИЧНОСТИ крошкообразователя при

обеспечении надежности его в работе.

Поставленная цель достигается тем, что в крошкообразователе, содержащем камеру смешения с патрубком для

отвода пульпы и диспергирующей решеткой, смонтированные по торцам камеры С1/ ешения средства для образования в последней встречных потоков среды, имеющие концентрично расположенные каме;ры, соединенные соответственно с патрубками для подвода раствора полимера, водяного пара и воды, диспергирующая решетка установлена поперек камеры смешения и выполнена в виде пластины со сквозныг/ш каналс1ми, имеющими торцовые и продольные режущие кромки.

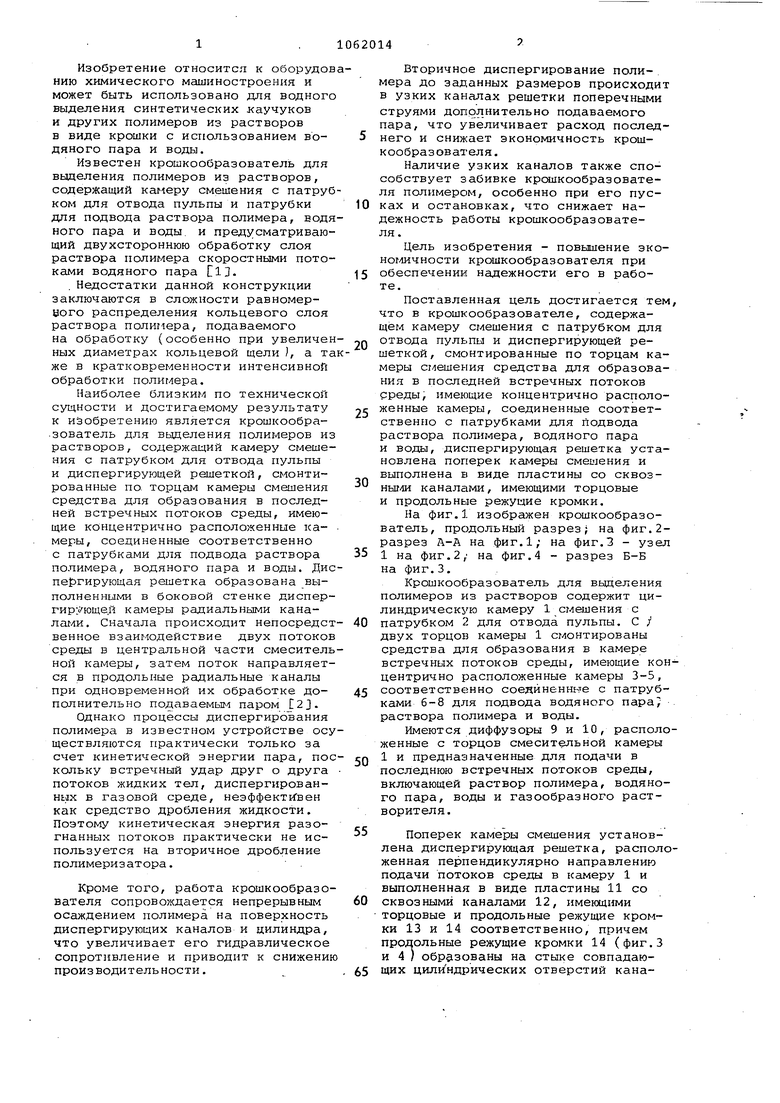

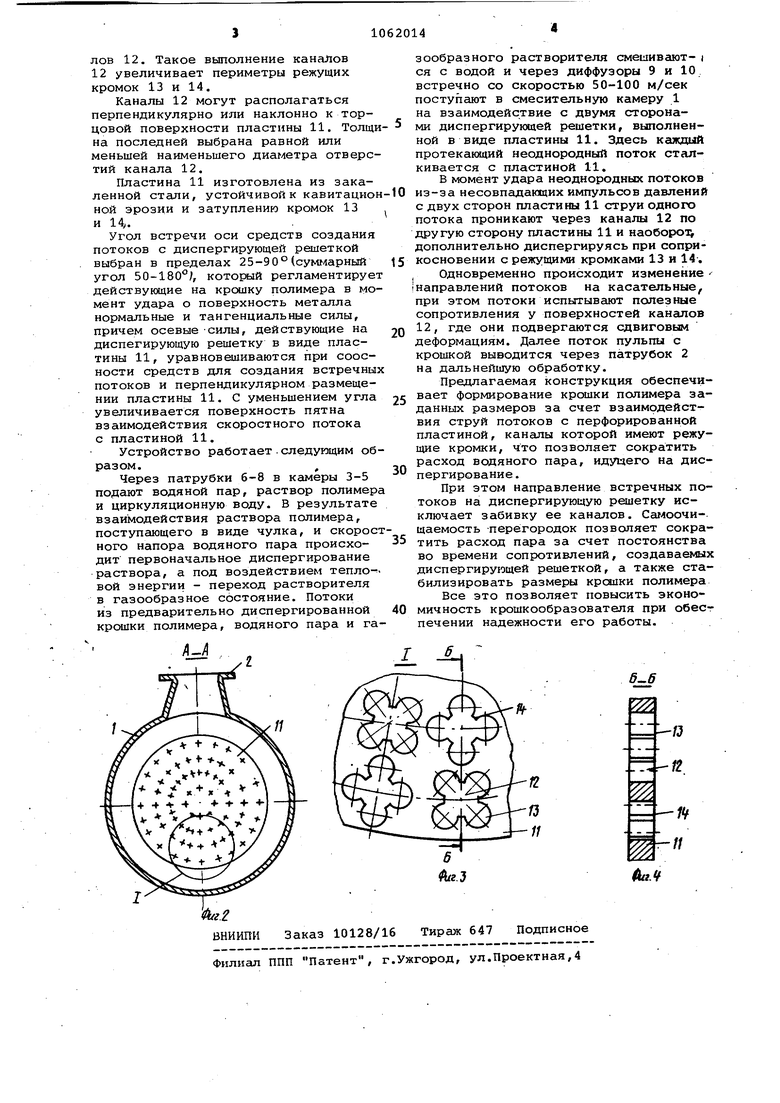

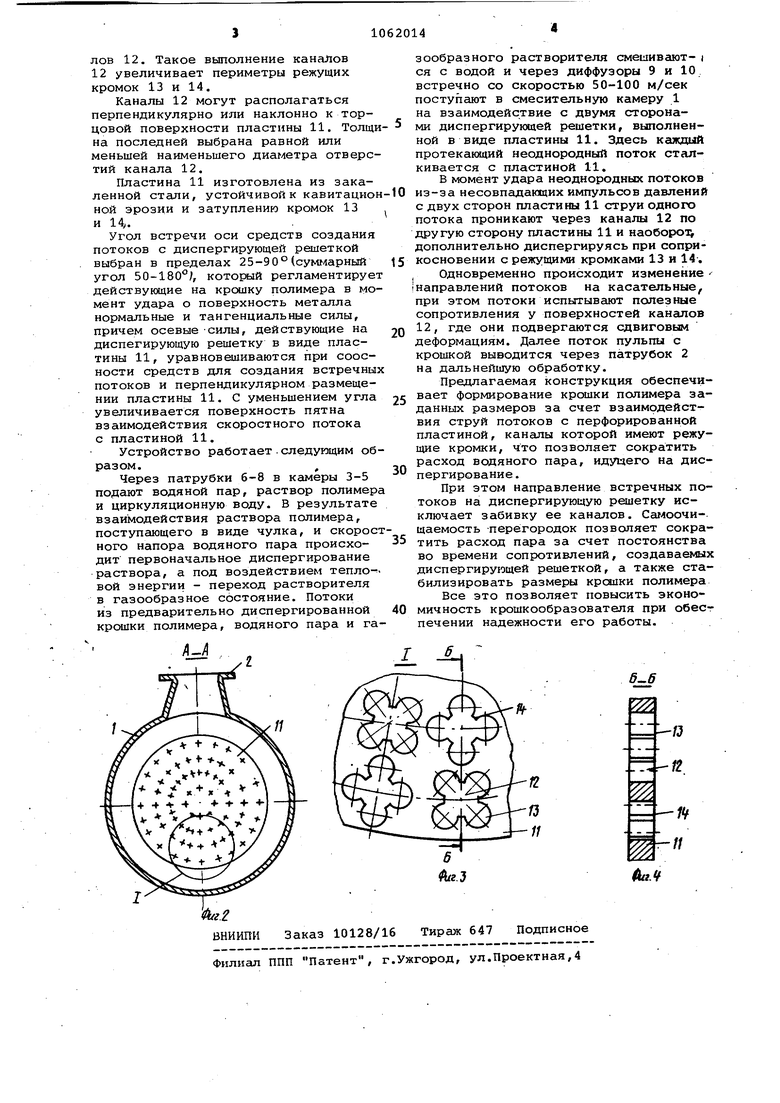

На фиг.1 изображен крошкообразователь, продольный разрез; на фиг,2разрез Л-А на фиг,1; на фиг,3 - узел

1 на фиг,2/ на фиг,4 - разрез Б-Б на фиг,3,

Крошкообразователь для выделения полимеров из растворов содержит цилиндрическую камеру 1 смешения с

патрубком 2 для отвода пульпы, С / двух торцов камеры 1 смонтированы средства для образования в камере встречных потоков среды, имеющие концентрично расположенные камеры 3-5,

соответственно соеяйненнне с патрубками 6-8 для подвода водяного пара раствора полимера и воды.

Имеются диффузоры 9 и 10, расположенные с торцов смесительной камеры

1 и предназначенные для подачи в последнюю встречных потоков среды, включающей раствор полимера, водяного пара, воды и газообразного растворителя,

Поперек камеры смешения установлена диспергирукяцая решетка, расположенная перпендикулярно направлению подачи потоков среды в камеру 1 и выполненная в виде пластины 11 со

сквозными каналами 12, имеющими торцовые и продольные режущие кромки 13 и 14 соответственно, причем продольные режущие кромки 14 (фиг.З и 4 ) образованы на стыке совпадаюЩих цилиндрических отверстий кана

| название | год | авторы | номер документа |

|---|---|---|---|

| Крошкообразователь для выделения полимеров из растворов | 1982 |

|

SU1080994A1 |

| Аппарат для выделения полимеров из растворов | 1980 |

|

SU1009799A1 |

| Крошкообразователь для выделения полимеров из растворов | 1982 |

|

SU1080995A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1159789A1 |

| Аппарат для выделения полимеров из растворов | 1984 |

|

SU1193002A1 |

| Крошкообразователь для выделения полимеров из растворов | 1983 |

|

SU1126454A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1165586A1 |

| Установка для выделения полимеров из растворов | 1982 |

|

SU1087357A1 |

| Крошкообразователь для выделения полимеров из растворов | 1981 |

|

SU1006259A1 |

| Установка для выделения полимеров из растворов | 1984 |

|

SU1199630A2 |

КРОШКООБРАЗОВАТЕЛЬ ДЛЯ ВЬЩЕЛЕНИЯ ПОЛИМЕРОВ ИЗ РАСТВОРОВ, содержащий камеру смещения с патрубком для отвода пульпы и диспергирующей решеткой, смонтированные .по торцам камеры смешения средства для образования в последней встречных потоков среды, имеющие концентрично расположенные камеры, соединенные соответственно с патрубками для подвода раствора полимера, водяного пара и воды, отличающийся тем, что, с целью повышения экономичности крошкообразователя ПРИ обеспечении надежности его в работе, диспергирующая решетка установлена поперек камеры смешения и выполнена в виде пластины со сквозными канала14и, имеюцигли торцовые и продольные режущие кромки. о: ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 229785, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Диспергатор для выделения полимеров из растворов | 1974 |

|

SU513984A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-12-23—Публикация

1982-12-20—Подача