Изобретение относится к промышленности строительных материалов, преимущественно к обработке известняка путем его обжига.

Целью изобретения является снижение расхода топлива и известняка, повышение содержания активной окиси кальция.

Выбор данных условий и режимов осуществления процесса обработки известняка обусловлен следующим. Экспериментально установлено, что использование в качестве минерализатора менее 10% кека ЦОС титаномагниевого производства не экономично, так как при влажности кека ЦОС50-70% содержание гидроксида кальция незначительно. С введением более 20% кека ЦОС в известняк увеличивается концентрация хлор-иона и содержание его составляет более 1%, что приводит к

пассивации окиси кальция, образующейся в избытке хлористым кальцием. Наличие хлор-иона, являющегося химическим декар- бонизатором, способствует снижению температуры обжига на 150-200°С. Поэтому обжиг известняка с добавкой кеков ЦОС проводят при 1000-1100°С.

Кеки ЦОС, применяемые в качестве минерализатора, являются товарным продуктом и представляют собой глиноподобную негазящую мелкодисперсную массу с содержанием влаги 50-70%.

Химический состав кеков ЦОС, %; CaCIa6-8

Са(ОН)254-62

СаС1з18-22

MgCl21,5-2,5

и примеси Ti02, РегОз, А120з, К20, Na20 и др.

с

XI

Способ осуществляют следующим образом.

Дробленый известняк смешивают с каком Ц0, вл ажность которого 50-70%, в количестве 10-20% от массы известняка, осуществляя при этом смачивание его, и подают в загрузочный бункер печи обжига известняка. Обжиг проводят при 1000- 1100°С.

Пример. 95кг дробленого известня- ка фракции 20-50 мм смешивают с 5 кг кека ЦОС, влажность которого 60%, и добавляют 5,8 кг каменного угла марки АС. Полученную шихту обжигают в лабораторной муфельной печи в кварцевых тиглях при 1000-1100°С в течение 1 ч. Время обжига 1 ч принято аналогично промышленной технологии обжига известняка. Для осуществления известного способа обработки 100 кг известняка смешивают с 7 кг угля, смачивают гипохлорит- ными пульпами и пульпами газоочисток в смеси с хлоридными возгонами и проводят обжиг при 1100-1200°С.

Соответственно готовят смеси, содержащие, кг: известняк ЭО.кеки ЦОС 10; изве- стняк 80, кеки ЦОС 20; известняк 85, кеки ЦОС 15: известняк 75, кеки ЦОС 25.

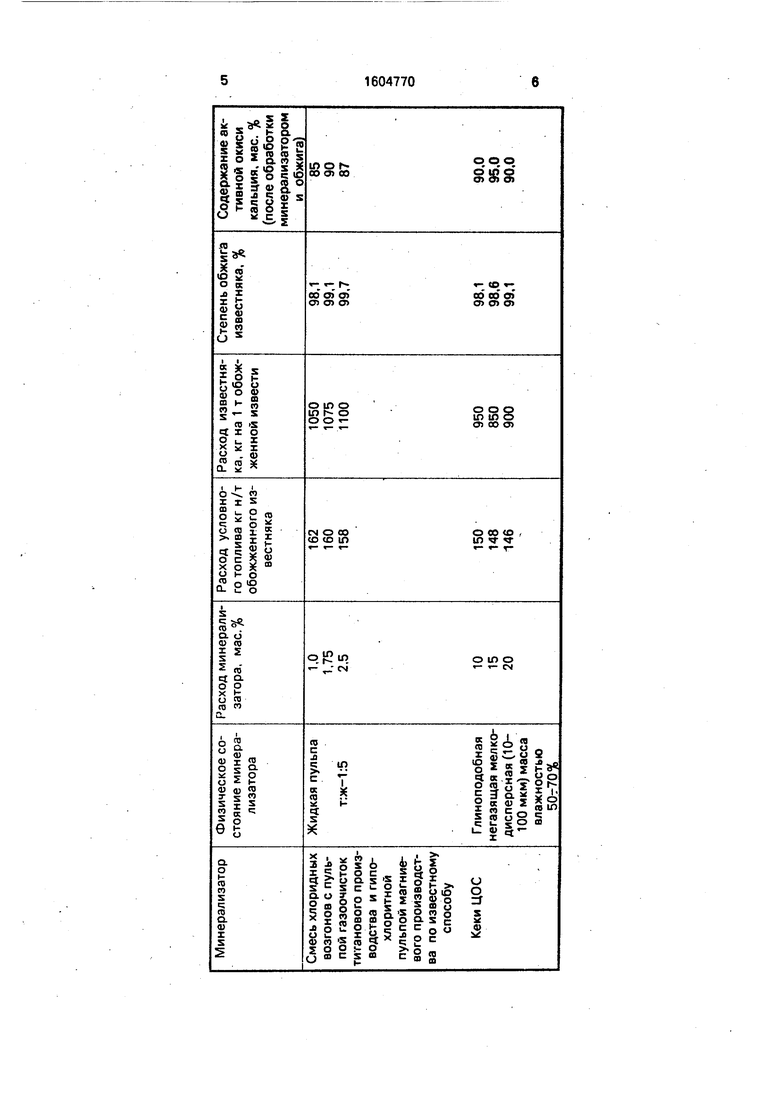

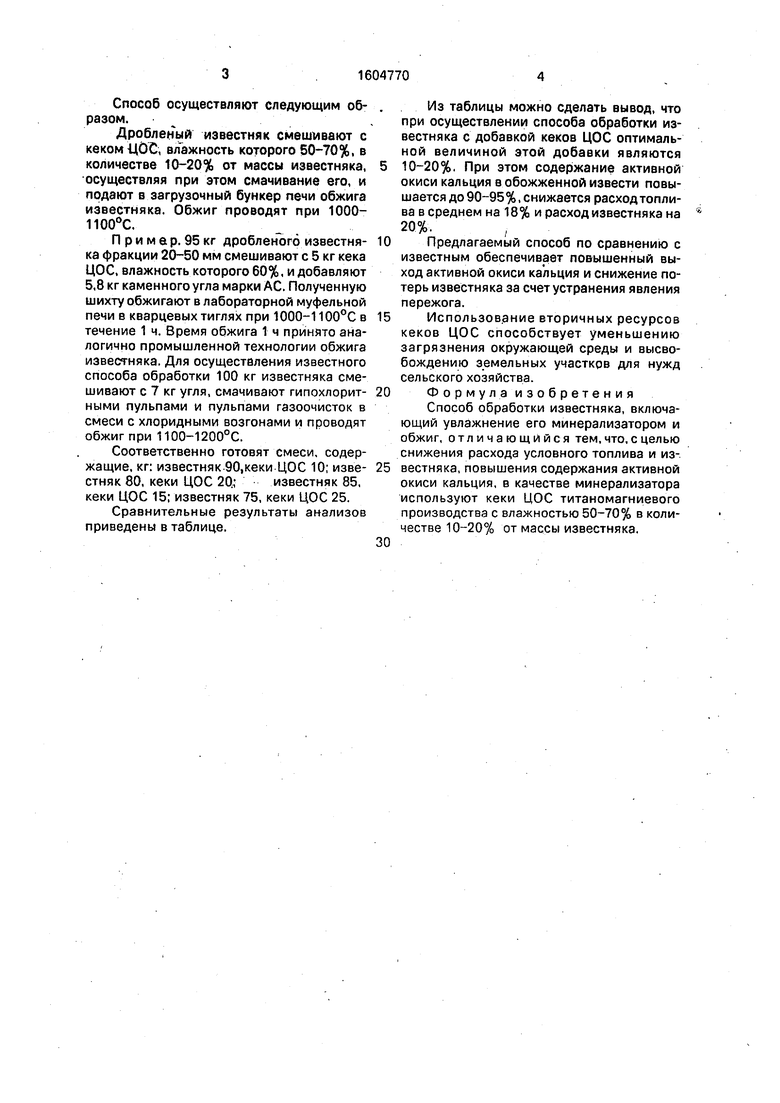

Сравнительные результаты анализов приведены в таблице.

Из таблицы можно сделать вывод, что при осуществлении способа обработки известняка с добавкой кеков ЦОС оптимальной величиной этой добавки являются 10-20%. При этом содер1жание активной окиси кальция в обожженной извести повышается до 90-95%, снижается расход топлива в среднем на 18% и расход известняка на 20%.

Предлагаемый способ по сравнению с известным обеспечивает повышенный выход активной окиси кальция и снижение потерь известняка за счет устранения явления пережога.

Использование вторичных ресурсов кеков ЦОС способствует уменьшению загрязнения окружающей среды и высвобождению земельных участков для нужд сельского хозяйства.

Формула изобретения

Способ обработки известняка, включающий увлажнение его минерализатором и обжиг, отличающийся тем, что, с целью снижения расхода условного топлива и известняка, повышения содержания активной окиси кальция, в качестве минерализатора используют кеки ЦОС титаномагниевого производства с влажностью 50-70% в количестве 10-20% от массы известняка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| Сырьевая смесь для получения белитового клинкера | 1990 |

|

SU1733414A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2102511C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2005 |

|

RU2279492C1 |

| Способ прямого получения железа из фосфористых железных руд | 1982 |

|

SU1073288A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1980 |

|

SU910808A1 |

| Способ получения отвердителя на основе гидрогранатов кальция для изготовления литейных стержней и форм | 1982 |

|

SU1047577A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

Изобретение относится к промышленности строительных материалов, преимущественно к обработке известняка путем его обжига. Целью изобретения является снижение расхода топлива и известняка, повышение содержания активной окиси кальция. В заявленном способе обработки известняка в качестве минерализатора используют кеки ЦОС титано-магниевого производства с влажностью 50-70% в количестве 10-20% от массы известняка. Расход условного топлива составляет 146-150 кг н/т обоженного известняка, расход известняка - 850-950 кг на 1 т обожженной извести, содержание активной окиси кальция 90-95% (после обработки минерализатором и обжига). 1 табл.

| Способ обработки известняка | 1982 |

|

SU1062191A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-07—Публикация

1987-09-25—Подача