о о о 4

0

Изобретение относится к переработке древесной смолы, в частности к способу очистки древесной смолы от растворимых органических веществ, водЕт и кислот, И может быть использовано при получении кондиционной древеснвй смолы.

В лесохимической промышленности древесная смола получается как один из продуктов пиролиза древесины и в системе конденсации извлекается из парогазовой смеси в смеси с другими веществами - водорастворимыми и кислыми, а также с водой. Для ряда- производств, например получения ингибитора, приготовления препарированной смолы и др., нужна кондиционированная смола, очищенная от кислых и водорастворимых примесей и с содержанием воды не более 12%.

Известен способ очистки древесной смолы путем ее нагревания до 110-130°С глухим паром или огневым iarpeBOM через стенку при прокачивании смолы над греющими поверхностями или стационарно. В результате этого удаляются в парах содержащиеся в смоле вода и кислоты, а большая часть водорастворимых нелетучих веществ полимеризуется и переходит :в водонерастворимое состояние l .

Наиболее близким к изобретению является очистка древесной смолы от растворимой смолы и воды путем смешения смолы с водой до плотности 1050-1070 кг/м, нагревания до, 50-70 Си отстаивания. Этот способ и склгачает длительный нагрев смолы, чт улучшает ее качество, так как компоненты смолы не подвергаются полимеризации и деструкции 2j .

Недостатком этого способа являетс большая продолжительность отстаивания (8-12 ч), что делает этот спосо малопроизводительным. Кроме того, в смоле остается 0,7% растворимых веществ, а ряд направлений применения например непрерывная разгонка, нуждаются в смоле лучшего качества с содержанием растворимых веществ не более 0,4%.

Целью изобретения является ускорение процесса очистки древесной смолы и улучшение ее качества.

Поставленная цель достигается способом очистки древесной смолы от г растворимой смолы и воды путем смешения смолы.с водой, нагретой до 70-80°С, в 4-5 приемов в количестве 20-30% от исходного объема смолы на один прием и после каждого добавления воды осуществляют бтстаивание смолы.

Отношение полного объема расходуемой воды к объему исходной смолы составляет 1-1,2:1. На каждом этапе смолу смешивают с водой в отношении

1:0,2-0,3 ;э течение 15 мин, после чего проводят отстаивание целевого продукта в течение 20 мин.

После каждого этапа промывки отстаивается и отделяется только легко выделяющаяся часть водорастворимых веществ и воды (60-80% от введенного количества) и только на последнем этапе производится полное отстаивание от воды.

Поскольку процесс отстаивания характеризуется убывающей скоростью по мере разделения фаз, то наибольшее вр€;мя затрачивается на отделение небольшой остаточной части воды. Дробная промывка позволяет ка промежуточных этапах оставлять.часть воды в смоле. Поскольку отводимая вода в промежуточных этапах особенно в первых двух, выводит болыиую часть растворимых веществ смолы, то на последней стадии полное разделение смолы и воды идет быстрее.

Число этапов определяется конечным остаточным содержанием в смоле воды (не более 8%) и растворимых веществ (не более 0,4%). Установлено, что для достижения этих показателей достаточно пяти этапов промывки при отношении исходная смола: вода, равном в каждом этапе 1:0,2 или четырех этапов при соотношении 1:0,3.

Способ может быть осуществлен как в периодическом, так и в непрерывном процессе.

Технология способа в периодическом процессе состоит в последовательной подаче в реактор исходной смолы(на 2/3 объема аппарата)и воды,: . предварительно нагретой до 70-80°С в количестве 20-30% от объема исходной смолы. Затем следует перемешивание в течение 15 мин и отстаивание в течение 20 мин. После этого смола откачивается в промежуточный сборник, а водный раствор откачивается из реактора. Затем смола возвращается в реактор, добавляется свежая порция воды, такая же, как на предыдущем этапе, и процесс повторяется.

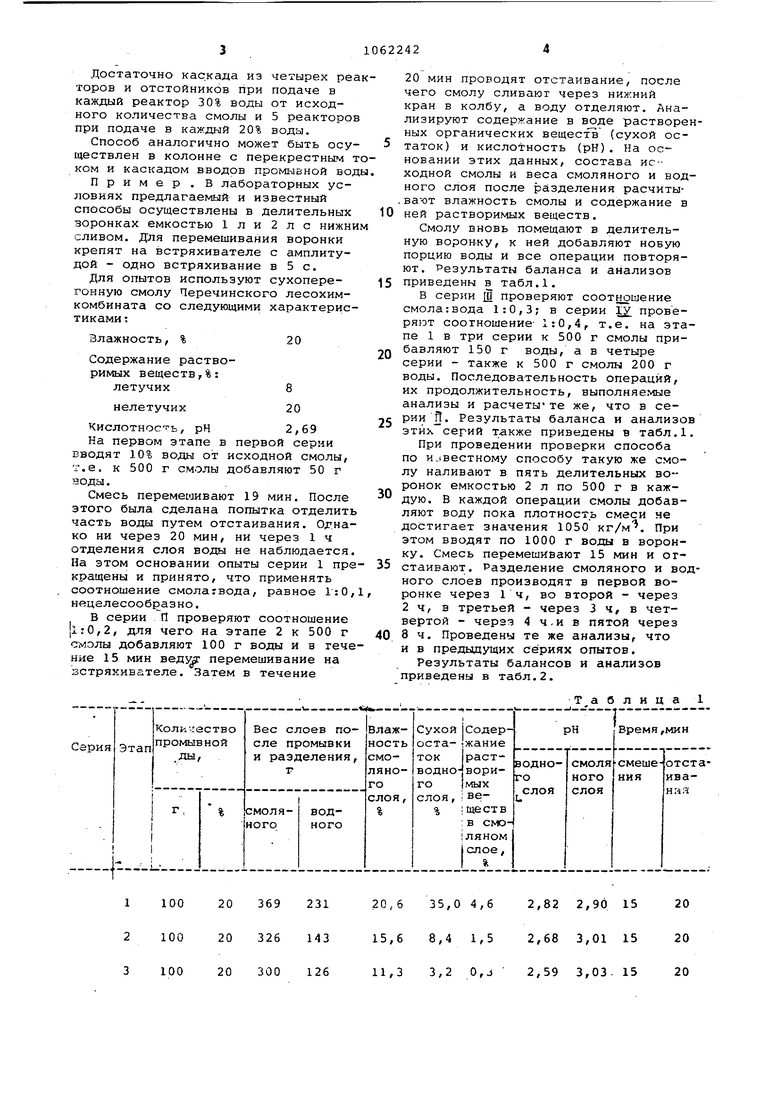

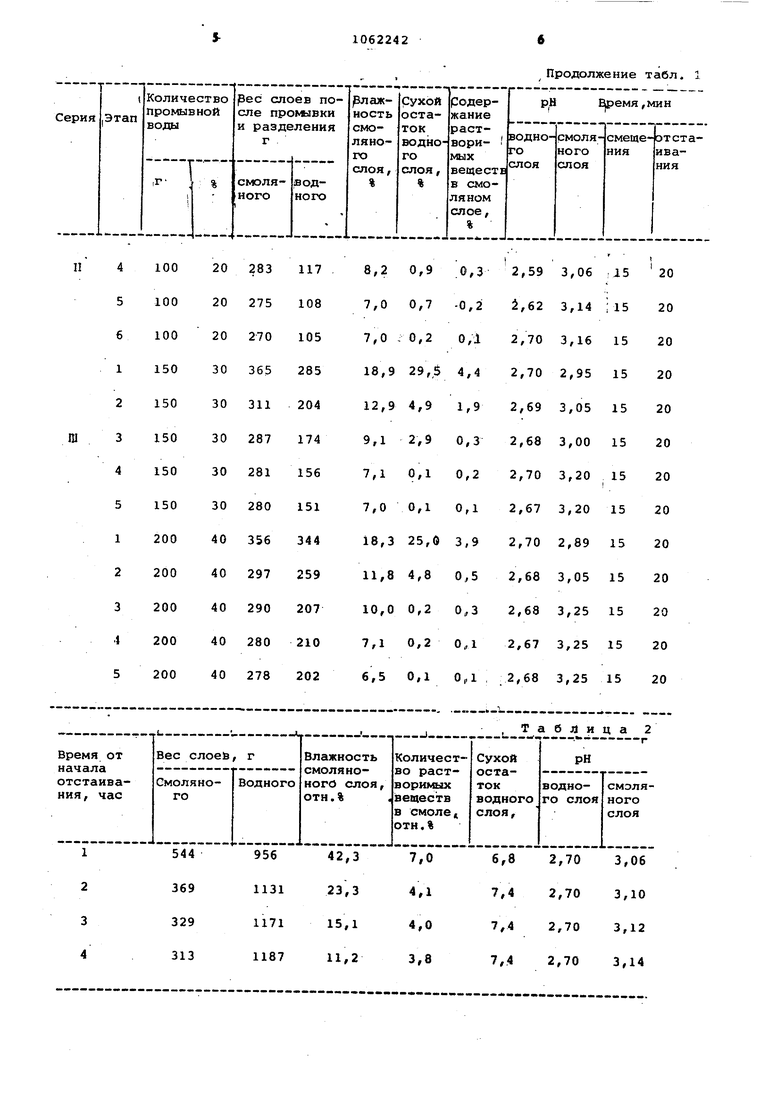

Для осуществления предлагаег-ioro способа может быть использован также непрерывко-дейатвующий каскад из нескольк-их реакторов-смесителей и такого же количества отстойников непрерывного действия. В этом случае смола в первом реакторе-смесителе смешивается с 20-30% воды. Время пргбывания S реакторе должно быть равным 15 мин. Из реактора смесь непрерывно поступает в отстойник с временем пребывания 20 мин Водный раствор из отстойника отводится, а смоляной слой поступает в следующий реактор-смеситель, и процесс повторя5 ется. Достаточно каскада из четырех реа торов и отстойников при подаче в каждый реактор 30% воды от исходного количества смолы и 5 реакторов при подаче в каждый 20% воды. Способ аналогично может быть осуществлен в колонне с перекрестным т ком и каскадом вводов промывной вод Пример . В лабораторных условиях предлагаемый и известный способы осуществлены в делительных воронках емкостью 1 л и 2 л с нижни сливом. Для перемешивания воронки крепят на встряхивателе с амплитудой - одно встряхивание в 5 с. Для опытов используют сухоперегонную смолу Перечинского лесохимкомбината со следующими характеристиками:Влажность, %20 Содержание растворимых веществ,%: летучих8 нелетучих20 КИСЛОТНОС-гЬ, рН2,69 На первом этапе в первой серии вводят 10% воды от исходной смолы, т.е. к 500 г смолы добавляют 50 г воды. Смесь перемешивают 19 мин. После этого была сделана попытка отделить часть воды путем отстаивания. Орна ко ни через 20 мин, ни через 1 ч отделения слоя воды не наблюдается На этом основании опыты серии 1 пре кращены и принято, что применять соотношение смолагвода, равное 1:0 нецелесообразно. В серии It проверяют соотношение jijO,2, для чего на этапе 2 к 500 г смолы добавляют 100 г воды и в тече ние 15 мин ведь перемешивание на зстряхивателе. Затем в течение 20 мин проводят отстаивание, после чего смолу сливают через нижний кран в колбу, а воду отделяют. Анализируют содержание в воде растворенных органических веществ (сухой остаток) и кислотность (рН). На основании этих данных, состава ис-ходной смолы и веса смоляного и водного слоя после зазделения расчитывают влажность смолы и содержание в ней растворимых веществ. Смолу вновь помещают в делительную воронку, к ней добавляют новую порцию воды и все операции повторяют. Результаты баланса и анализов приведены в табл.1. В серии Ш проверяют соотношение смола:вода 1:0,3; в серии ly проверяют соотношение- 1:0,4, т.е. на этапе 1 в три серии к 500 г смолы прибавляют 150 г воды, а в четыре серии - также к 500 г смолы 200 г воды. Последовательность операций, их продолжительность, выполняемые анализы и расчетыте же, что в серии П. Результаты баланса и анализов этйхсерий также приведены в табл.1. При проведении проверки способа по известному способу такую же смолу наливают в пять делительных воронок емкостью 2 л по 500 г в каждую. В каждой операции смолы добавляют воду пока плотность смеси не достигает значения 1050 кг/м. При этом вводят по 1000 г воды в воронку. Смесь перемешивают 15 мин и отстаивают. Разделение смоляного и водного слоев производят в первой воронке через 1ч, во второй - через 2ч, в третьей - через 3 ч, в четвертой - чераз 4 ч-и в пятой через 8 ч. Проведены те же анализы, что и в предыдущих сериях опытов. Результаты балансов и анализов приведены в табл.2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСНОЙ ЗЕЛЕНИ ХВОЙНЫХ ПОРОД | 1991 |

|

RU2017782C1 |

| Способ приготовления пластифицирующей добавки для бетонной смеси | 1981 |

|

SU1024435A1 |

| Способ приготовления сульфитной варочной кислоты для производства целлюлозы | 1982 |

|

SU1074929A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСНОЙ ЗЕЛЕНИ ХВОЙНЫХ ПОРОД | 1991 |

|

RU2015150C1 |

| Способ переработки жижки | 1985 |

|

SU1337394A1 |

| Смесь для изготовления литейных форм и стержней | 1984 |

|

SU1238882A1 |

| Способ приготовления пластифицирующе-воздухововлекающей добавки для бетонной смеси | 1989 |

|

SU1669903A1 |

| Способ очистки углеводородных масел | 1978 |

|

SU943266A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДОВ | 1995 |

|

RU2099292C1 |

| Способ определения массовых концентраций хлорорганических соединений в химических реагентах, применяемых в процессе добычи, подготовки и транспортировки нефти | 2022 |

|

RU2792016C1 |

СПОСОБ ОЧИСТКИ ДРЕВЕСНОЧ СМОЛЫ от растворимой смолы и воды путем смешения смолы с.водой при нагревании и отстаивании,, отличающийся тем, что, с целью повышения качества смолы и ускорения процесса, нагретую до 70-80 С воду добавляют к смоле в 4-5 приемов в количестве 20-30% от исходного объема смолы на один прием и после каждого добавления воды осущест ,вляют отстаивание смолы. (Л

369

231

20

100 2100 20 326 143 15,6 8,4 3100 20 300 126 11,3 3,2

20

2,82 2,90 15

20„6 35,0 4,6 1,5 2,68 3,01 15 20 0,J 2,59 3,03- 15 20

Продолжение табл, 1

Как видно из табл.1 и 2 продолжительность процесса очистки смолы по предлагаемому способу составляет 2,5-3,5 ч, включая время на промежуточные операции по перекачке, вместо 8,5 ч по известному способу.

Кондиционированная (очищенная) древесная смола, полученная по предложенному способу содержит растворимых веществ и воды меньше, а

кислот столько же как и полученная по известному способу. Степень извлечения растворимых веществ по предлагаемому способу составляет 99,0%, по известному - 96,5%. При этом расходуется вдвое меньше воды и пропорционально меньше растворов подлежит переработке, что обеспечивает экономюо энергии и уменьшение капиталовложений на соответствукодее оборудование.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гордон Л.В., Фефилов В.В., Скворцов С.О., Лисов В.И | |||

| Технология и оборудование лесохимических производств, т Лесная промьшшенность, 1979, с.144-146 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки древесной смолы | 1973 |

|

SU497328A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-12-23—Публикация

1982-05-10—Подача