э

: Изобретение относится к металлур гии, а именно к химико-термической обработке изделий в контролируемой атмосфере, в частности к способам газовой цементации, и может быть ис пользовано в машиностроении для упрочнения изделий, работающих на абразивный износ. Известен способ газовой цементации в проходных печах снасыщающей атмосферой, состав атмоаферы в .которых регулируется независимо от температуры, а температура в зонах насыщающей и диффузионной выдержки одинаков Щ . Наиболее близким к пpeдлaгaeмoмi изобретению является спобоб газовой цементации в проходных печах с углеродсодержащей атмосферой, включаю щий технологические зоны насыщающей и диффузионной выдержки, углеродный потенциал атмосферы в которых регулируется независимо и температура в технологических зонах одинакова 2 . ... Недостатком известных способов я ляется то, что не вся номенклатура делий, подвергаемых цементации по указанному способу в одной печи, удовлетворяет требованиям, предъявляемым к долговечности обрабатываемых изделий.. Целью изобретения является повышение долговечности обрабатываемых изделий. Поставленная цель достигается. тем, чтосогласно способу газовой цементации стальных, изделий в проходных печах, включающему нагрев из делий до 930-940°С, выдержку при этой температуре в зоне насыщения с последующей выдержкой в зоне диффузии до получения на поверхности кон центрации углерода 0,7-1,05%, выдержку в зоне диффузии производят при температуре в зависимости от величины заданной концентрации углерода на поверхности изделий и определяют по формуле АЦф- нас-ЗоО С,ов.-0.«), где Т. , - температуры в зо г нах диффузионной и насьпдающей выдержки, °С, СПОБ заданная требуем концентрация угл рода на поверх. ности изделий, вес.%. Требуемая долговечность конкретных изделий ореспечивается определе ным распределением концентрации углерода в цементованном слое, одним из параметров которого является сод жание углерода на поверхности(Спов) Указанный профиль концентрации угле рода в слое можно получить только при определенном соотношении длин технологических зон насыщающей и диффузионной выдержки в проходной толкаТельной печи. Соотношение длин технологических зон в проходных толкательных печах является величиной постоянной для конкретной печи. Это приводит к тому, что лишь ограниченное число типов изделий, цементованных в этих печах, удовлетворяет требованиям, предъявляемым к распределению углерода в слое, а следовательно, к их долговечности. Предлагаемый способ химико-термической обработки позволяет в одной проходной печи с данным соотношением длин технологических зон получить требуемое распределение углерода в слое, а следовательно, требуемую . долговечность для всей номенклатуры изделий. Пример. Изделия (например, образцы из стали 22ХГНМА) подвергают цементации: загрулсают н зону нагрева толкательной печи и в нейтральной атмосфере нагревают до рабочей температуры, например 930°С. Затем изделие подают в зону насыщающей выдержки, где производят насыщение пове йсности изделия в науглероживающей атмосфере с углеродным потенциалом, соответствующим пределу растворимости углерода в аустените для данной температуры. При Ту,о, 930с . углеродный потенциал необходимо поддерживать на уровне 1,31%С.На стадии диффузионной выдержки снижают углеродный потенциал атмосферы и поддерживают его на нужном уровне (например, для- получения на поверхности цементованного слоя 0,9% С - на уровне 0,87% С. Температуру диффузионной выдерхии прк этом снижают до Тдуд, 900 + 10°С. Затем осуществляют Ъодстуживание изделий и закалку. Долговечность изделий, прошедших цементацию пpeдлaгae7vIым способом, увеличивается на 5% по сравнению с долговечностью изделий, обработанных известным способом с равной температурой в зонах насыщающей , и диффузионной выдержки ( (р 930 1 ) , за счет получения в диффузионном слое требуемого профиля распределения углерода. П р и м е р 2. На поверхности цементованного слоя изделий из стали 17ХНЗМА требуется получить концентрацию углерода 0,7% С. В зоне насыщающей выдержки поддерживается углеродный потенциал 1,3% С при THOC - -30°С. 3 зоне диффузионной выдержки углеродный потенциал поддерживают на уровне О,7%С.Температуру диффузионной выдержки при этом повышают до 9бО°С. Долговечность изделий, прошедших цементацию пр.едлагаемым способом, увеличивается на 5% за счет получения требуемого профиля распределения углерода по сравнению с долговечностью изделий, обработанных известным способом при равньох температурах в зонах насыщающей и диффузионной выдержки (Тц. Тдцф 930°G). В зоне диффузионной выдержки углеродный потенциал снижают до уровня 1,05%С.Температуру диффузионной выдержки при этом снижают до . Долговечность изделий, подвергнутых цементации преслагаемым способом, увеличивается на 5% за счет получения требуемого профиля распределения углерода по сравнению с долговечностью изделий, обработанных известным способом при равных температурах в зонах насыщающей к диффузионной выдержки (Тнас - ) .

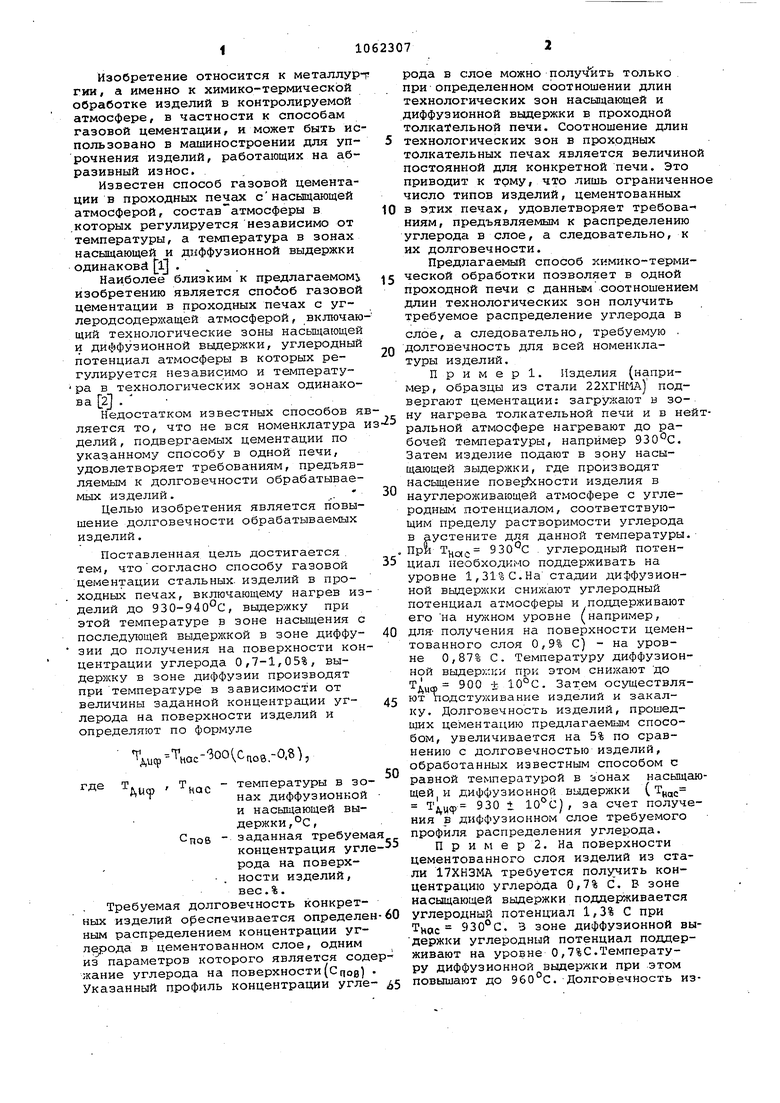

Данные по обработке известным и ;предлагаемым способами приведены в таблице.

Из таблицы следует, что долговечность изделий, в частности буровых , обработанных по предлагаемо;му способу, на 5% выше, чем долговечность изделий, обработанных по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ газовой цементации изделий из конструкционных сталей | 1978 |

|

SU863713A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ газовой цементации деталей из конструкционных легированных сталей | 1987 |

|

SU1520141A1 |

| СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2017860C1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007495C1 |

| СПОСОБ ЦЕМЕНТАЦИИ | 1989 |

|

RU2037556C1 |

| Способ газовой цементации изделий из сложнолегированных сталей | 1982 |

|

SU1041586A1 |

СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ В ПРОХОДНЫХ ПЕЧАХ, включающий нагрев изделий до 930940°С, выдержку при этой температуре в зоне насыщения с последующей выдержкой в зоне диффузии до получения на поверхности концентрации углерода 0,7-1,05%, отличающийся тем, что, с целью повышения долговечности обрабатываемых изделий, выдержку в зоне диффузии проводят при температуре в зависимости от величины заданной концентрации углерода на поверхности изделий и определяют по формуле г 08) Т„аГ 300 (С ПОВ т„ температуры в зоне где диср нас диффузии и в зоне насыщения соответел ственно, °С, заданная требуемая -поа с концентрация углерода на поверхности, вес.%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Михайлов Л.А | |||

| Расчет параметров процесса и газового режима при цементации | |||

| - МиТОМ, 1978, 7, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бусловйч Н.М., Полойко Ф.С | |||

| Пути получения заданного качества цементованного слоя в промышленных электропечах | |||

| - МиТОМ, 1979, 1, с.52-54 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-12-23—Публикация

1982-06-22—Подача