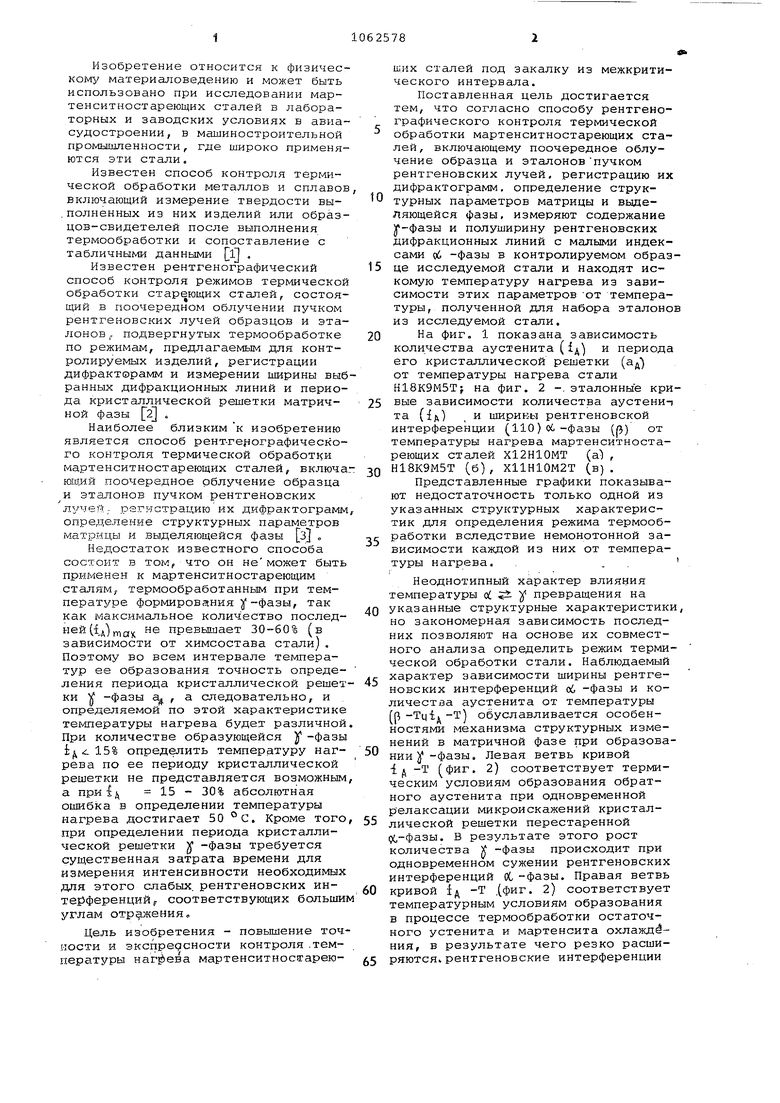

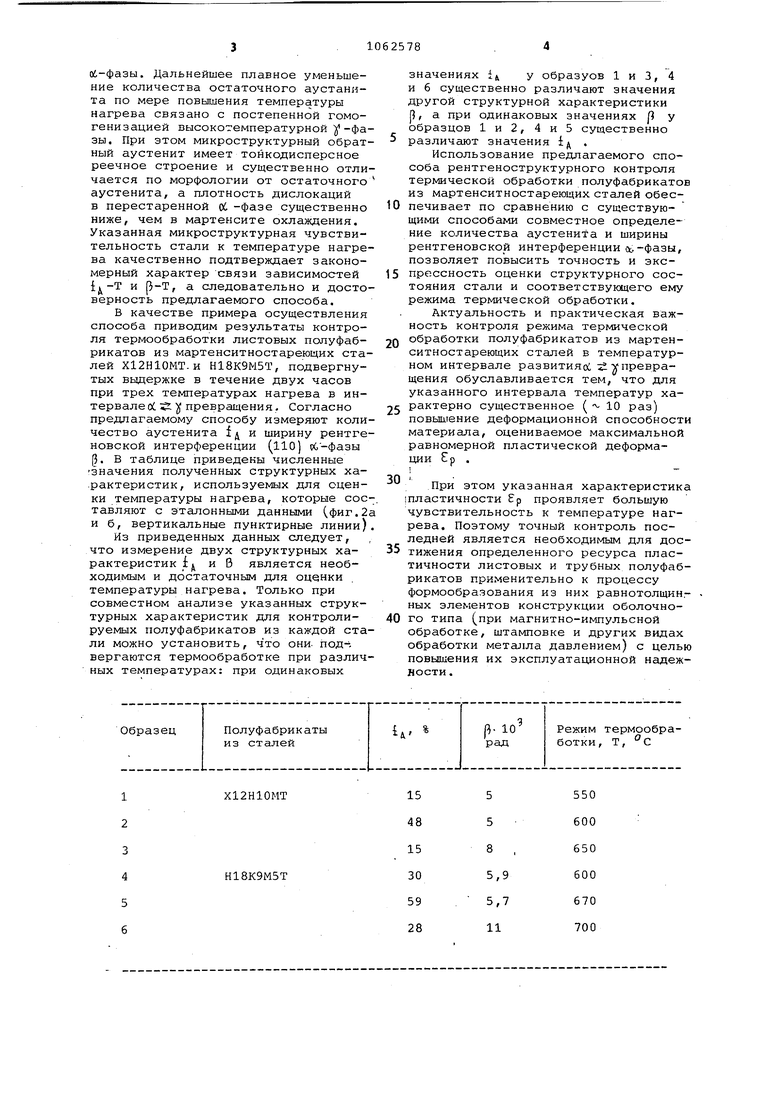

Изобретение относится к физичес кому материаловедению и может быть использовано при исследовании мартенситностареющих сталей в лабораторных и заводских условиях в авиа судостроении, в машиностроительной промышленности, где широко применя ются эти стали. Известен способ контроля термической обработки металлов и сплаво включающий измерение твердости вы.полненных из них изделий или образ цов-свидетелей после выполнения термообработки и сопоставление с табличными данными ll . Известен рентгенографический способ контроля режимов термическо обработки стареющих сталей,, состоя щий в поочередном облучении пучком рентгеновских лучей образцов и эта лонов ,, подвергнутых термообработке по режимам, предлагаемым для контролируемых изделий, регистрации дифракторамм и измерении ширины вы ранных дифракционных линий и перио да кристаллической решетки матричной фазы 2 „ Наиболее близким к изобретению является способ рент-герографического контроля термической обработки мартенситностареющих сталей, включа ющий поочередное облучение образца и эталонов пучком рентгеновских лучей; рег 7страцию их дифрактограмм определение структурных параметров матрицы и выделяющейся фазы з} Недостаток известного способа состоит в TOMf что он неможет быть применен к мартенситностареющим сталям, термообработанным при температуре формирования Jf-фазы, так как максимальное колич;ество последней ({д) не превышает 30-60% (в зависимости от химсостава стали). Поэтому во всем интервале температур ее образования точность определения периода кристаллической решет ки -фазы ад , а следовательно, и определяемой по этой характеристике тегугпературы нагрева будет различной При количестве образующейся f -фазы :15% определить температуру нагрева по ее периоду кристаллической решетки не представляется возможным а при1 15 - 30% абсолютная ошибка в определении температуры нагрева достигает 50 °С. Кроме того при определении периода кристаллической решетки у -фазы требуется существенная затрата времени для измерения интенсивности необходимых для этого слабых, рентгеновских ийтерференций, соответствующих больши углам отроения о Цель изобретения - повышение точ ности и экспреосности контроля .температуры нагрева мартенситностареюших сталей под закалку из межкритического интервала. Поставленная цель достигается тем, что согласно способу рентгенографического контроля термической обработки мартенситностареющих сталей, включающему поочередное облучение образца и эталонов пучком рентгеновских лучей, регистрацию их дифрактограмм, определение структурных параметров матрицы и выделяющейся фазы, измеряют содержание у-фазы и полуширину рентгеновских дифракционных линий с мгшыми индексами об -фазы в контролируемом образце исследуемой стали и находят искомую температуру нагрева из зависимости этих параметров от температуры, полученной для набора эталонов из исследуемой стали. На фиг. 1 показана зависимость количества аустенита ( f д) и периода его кристаллической решетки (ад) от температуры нагрева стали H18K9M5Tf на фиг. 2 -. эталонные кривые зависимости количества аустени-i та (ift) , и ширины рентгеновской интерференции (110) Об-фазы (А) от температуры нагрева мартенситностареющих сталей Х12Н10МТ (а , Н18К9М5Т (б), Х11Н10М2Т (в). Представленные графики показывают недостаточность только одной из указанных структурных характеристик для определения режима термообработки вследствие немонотонной зависимости каждой из них от температуры нагрева. ., . Неоднотипный характер влияния температуры с г Jf превращения на указанные структурные характеристики, но закономерная зависимость последних позволяют на основе их совместного анализа определить режим термической обработки стали. Наблюдаемый характер зависимости ширины рентгеновских интерференции об -фазы и количества аустенита от температуры (П-Тц1д-т обуславливается особенностями механизма структурных изменений в матричной фазе при образовании -фазы. Левая ветвь кривой i« -Т фиг. 2) соответствует термическим условиям образования обратного аустенита при одновременной релаксации микроискажений кристаллической решетки перестаренной 9 -фазы. В результате этого рост количества )J -фазы происходит при одновременном сужении рентгеновских интерференции ОС -фазы. Правая ветвь кривой ±д -Т .(фиг. 2) соответствует температурным условиям образования в процессе термообработки остаточного устенита и мартенсита охлажд ния, в результате чего резко расширяются рентгеновские интерференции

oi-фазы. Дальнейшее плавное уменьшение количества остаточного аустанита по мере повышения температуры нагрева связано с постепенной гомогенизацией высокотемпературной у-фазы. При этом микроструктурный обратный аустенит имеет тонкодисперсное реечное строение и существенно отличается по морфологии от остаточного аустенита, а плотность дислокаций в перестаренной об -фазе существенно ниже, чем в мартенсите охлаждения. Указанная микроструктурная чувствительность стали к температуре нагрева качественно подтверждает закономерный характер связи зависимостей и Р-Т, а следовательно и достоверность предлагаемого способа.

В качестве примера осуществления способа приводим результаты контроля термообработки листовых полуфабрикатов из мартенситностареющих сталей Х12Н10МТ.и Н18К9М5Т, подвергнутых выдержке в течение двух часов при трех температурах нагрева в интервале ci S превращения. Согласно предлагаемому способу измеряют количество аустенита 1д и ширину рентгеновской интерференции (110) оС-фазы . В таблице приведены численные Значения полученных структурных ка.рактеристик, используемых для оценки температуры нагрева, которые сое тавляют с эталонными данными (,фиг.2 и б, вертикальные пунктирные линии)

Из приведенных данных следует, что измерение двух структурных характеристик д и В является необходимым и достаточным для оценки температуры нагрева. Только при совместном анализе указанных структурных характеристик для контролируемых полуфабрикатов из каждой стали можно установить, что они. под-, вергаются термообработке при различных температурах: при одинаковых

значениях i у образуов 1 и 3, 4 и 6 существенно различают значения другой структурной характеристики , а при одинаковых значениях р у образцов 1 и 2, 4 и 5 существенно

различс1ют значения 1д .

Использование предлагаемого способа рентгеноструктурного контроля термической обработки полуфабрикатов из мартенситностареющих сталей обеспечивает по сравнению с существующими способами совместное определение количества аустенита и ширины рентгеновской интерференции а -фазы, позволяет повысить точность и экспрессность оценки структурного состояния стали и соответствующего ему режима термической обработки.

Актуальность и практическая важность контроля режима термической обработки полуфабрикатов из мартенситностареющих сталей в температурном интервале развития : щения обуславливается тем, что для указанного интервала температур ха5 рактерно существенное ( 10 раз)

повыагение деформационной способности материала, оцениваемое максимальной равномерной пластической деформации Ер .

При этом указанная характеристика шластичности Бр проявляет большую чувствительность к температуре нагрева. Поэтому точный контроль последней является необходимым для дос5 тижения определенного ресурса пластичности листовых и трубных полуфабрикатов применительно к процессу формообразования из них равнотолщин,ных элементов конструкции оболочно0 го типа (при магнитно-импульсной обработке, штамповке и других видах обработки металла давлением) с целью повышения их эксплуатационной надеждости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рентгенографического контроля термической обработки мартенситностареющих сталей | 1991 |

|

SU1800336A1 |

| Способ рентгенографического контроля ресурса пластичности мартенситностареющих сталей | 1986 |

|

SU1396024A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТЕРИЯ СОПРОТИВЛЕНИЯ МЕТАЛЛОВ И СПЛАВОВ ХРУПКОМУ РАЗРУШЕНИЮ | 2008 |

|

RU2383006C1 |

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2020 |

|

RU2760634C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2022 |

|

RU2795997C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНОЙ КОНЦЕНТРАЦИИ ОСТАТОЧНЫХ МИКРОНАПРЯЖЕНИЙ В МЕТАЛЛАХ И СПЛАВАХ | 2008 |

|

RU2390763C1 |

| Способ термической обработки изделий криогенной техники из мартенситностареющих сталей | 1987 |

|

SU1423609A1 |

| ЗАКАЛЕННАЯ МАРТЕНСИТНАЯ СТАЛЬ С НИЗКИМ ИЛИ НУЛЕВЫМ СОДЕРЖАНИЕМ КОБАЛЬТА, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ДЕТАЛЬ | 2008 |

|

RU2456367C2 |

| Способ термической обработки мартенситностареющей стали | 1990 |

|

SU1759906A1 |

СПОСОБ РЕНТГЕНОГРАФИЧЕСКО;ГО КОНТРОЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ 11АРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ, включающий поочередное облучение образца и эталонов пучком рентгеново-, ких лучей, регистрацию их дифрактограмм, определение структурных параметров матрицы к выделяющейся фазы, отличающийся тем, что, с целью повышения точности и экспрессности контроля температуры нагрева мартенситностареющих сталей под закалку из межкритического интервала, измеряют содержание у -фазы и полуширину рентгеновских дифракционных линий с малыми индекса8 ми (, -фазы в контролируемом образце исследуемой стали и находят искомую (Л температуру нагрева из зависимости этих параметров от температуры, полученной для набора эталонов из исследуемой стали. ND сл X)

Х12Н10МТ

1 2 3 4 5 6

Н18К9М5Т

550

5 5 8 600 650 600

5,9 670 5,7 700 11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Марковец М.П.Определение механических свойств металлов по твердости | |||

| М., Машиностроение, 1979, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металловедение и термическая обработка металлов, 1971, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Справочник | |||

| М., Машиностроение, 1979, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| i | |||

Авторы

Даты

1983-12-23—Публикация

1982-09-24—Подача