Изобретение относится к физическому материаловедению и может быть использовано при исследовании мартенситностаре- ющих сталей в лабораторных и заводских условиях в авйа судостроении, в машиностроительной промышленности.

Цель изобретения - повышение точности контроля сталей, подвергнутых предварительным термомеханическим воздействиям.

Ожидаемый положительный эффект от использования изобретения обусловливается тем, что в температурном интервале Q-ZY превращения существенно ( 10 раз) повышается деформационная способность материала, оцениваемая величиной максимального равномерного удлинения, чувсти- вительной к температуре нагрева. Поэтому . точный контроль последней является необходимым для достижения определенного

ресурса пластичности и стабильности силовых показателей материала при последовательной реализации термомеханических процессов формоизменения (методами обработки давлением) и упрочнения элементов конструкций для повышения их эксплуатационной надежности.

Сущность изобретения заключается в том, что согласно способу рентгенографического контроля термической обработки мар- тенситностареющих сталей, включающему облучение образца и эталонов пучком рентгеновских лучей, регистрацию их дифрак- тограмм и определение температуры нагрева подзакалку из межкритического интервала по структурным параметрам, полученным из дифрактограмм, измеряют содержание у-фазы и постоянную ее кристаллической решетки и искомую температуру нагрева находят из зависимости этих

О

GO СО О

параметров от температуры, полученной для набора эталонов из исследуемой стали. Сопоставленный анализ с прототипом показывает, что заявляемый способ отличается тем, что в нем производится измерение содержания аустенита и постоянной его кристаллической решетки.

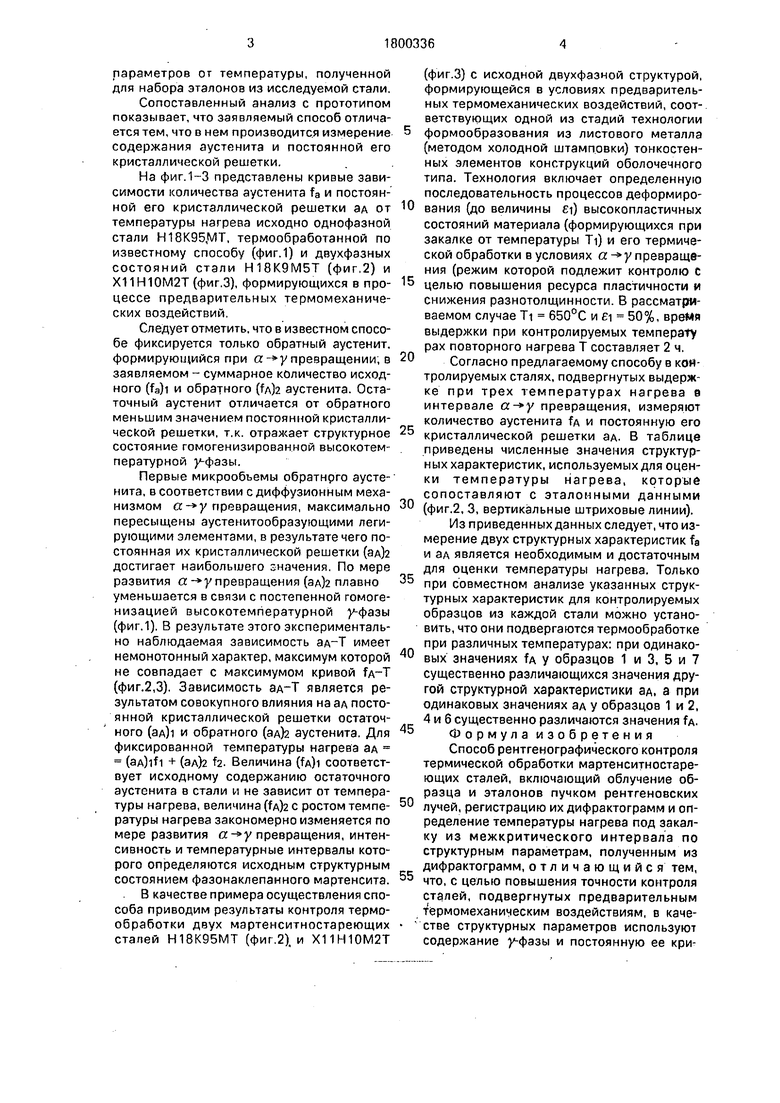

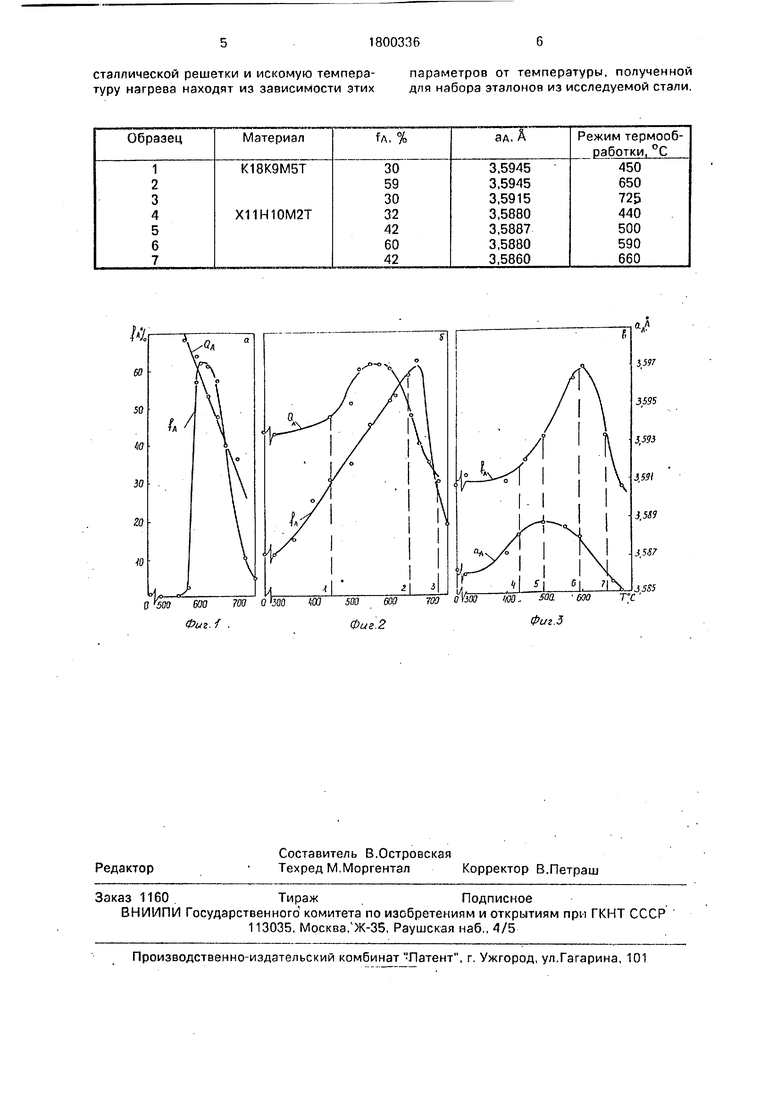

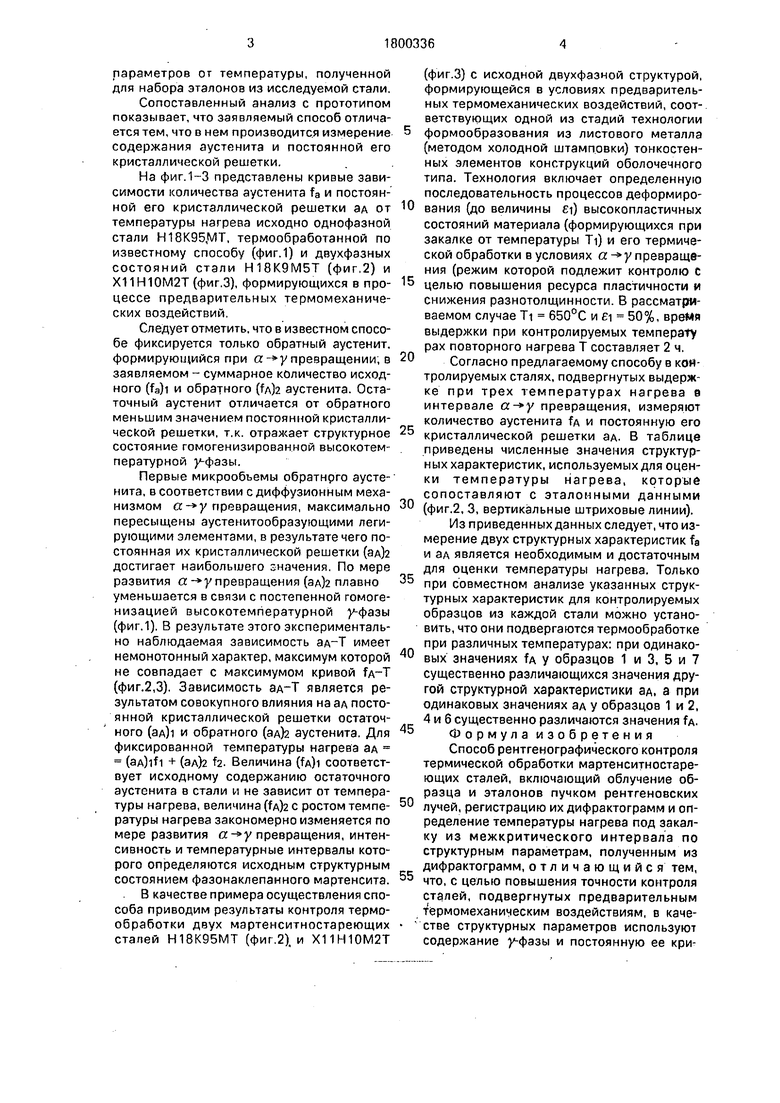

На фиг. 1-3 представлены кривые зависимости количества аустенита fa и постоянной его кристаллической решетки ад от температуры нагрева исходно однофазной стали Н18К95,МТ, термообработанной по известному способу (фиг.1) и двухфазных состояний стали Н18К9М5Т (фиг,2) и Х11Н10М2Т (фиг.З), формирующихся в процессе предварительных термомеханических воздействий.

Следует отметить, что в известном способе фиксируется только обратный аустенит. формирующийся при а - у превращении; в заявляемом - суммарное количество исходного (fa)i и обратного (тд)2 аустенита. Остаточный аустенит отличается от обратного меньшим значением постоянной кристаллической решетки, т.к. отражает структурное состояние гомогенизированной высокотемпературной у-фазы.

Первые микрообъемы обратнрго аусте- пита, в соответствии с диффузионным механизмом а- у превращения, максимально пересыщены аустенитообразующими легирующими элементами, в результате чего постоянная их кристаллической решетки (ад)2 достигает наибольшего значения. По мере развития превращения (ад)а плавно уменьшается в связи с постепенной гомогенизацией высокотемпературной у-фазы (фиг.1). В результате этого экспериментально наблюдаемая зависимость ад-Т имеет немонотонный характер, максимум которой не совпадает с максимумом кривой тд-Т (фиг.2,3). Зависимость ад-Т является результатом совокупного влияния на ад постоянной кристаллической решетки остаточного (ад)1 и обратного (ад)2 аустенита. Для фиксированной температуры нагрева ад (aA)ifi + (ад)а f2. Величина (TA)I соответствует исходному содержанию остаточного аустенита в стали и не зависит от температуры нагрева, величина (f д)2 с ростом температуры нагрева закономерно изменяется по мере развития превращения, интенсивность и температурные интервалы которого определяются исходным структурным состоянием фазонаклепанного мартенсита. В качестве примера осуществления способа приводим результаты контроля термообработки двух мартенситностареющих сталей Н18К95МТ (фиг.2), и Х11Н10М2Т

(фиг.З) с исходной двухфазной структурой, формирующейся в условиях предварительных термомеханических воздействий, соот-. ветствующих одной из стадий технологии

формообразования из листового металла (методом холодной штамповки) тонкостенных элементов конструкций оболочечного типа. Технология включает определенную последовательность процессов деформирования (до величины EI) высокопластичных состояний материала (формирующихся при закалке от температуры Ti) и его термической обработки в условиях «- у превращения (режим которой подлежит контролю С

целью повышения ресурса пластичности и

снижения разнотолщинности. В рассматриваемом случае Ti 650°С и Ј1 50%, время выдержки при контролируемых температу pax повторного нагрева Т составляет 2 ч.

Согласно предлагаемому способу в контролируемых сталях, подвергнутых выдержке при трех температурах нагрева в интервале превращения, измеряют количество аустенита fA и постоянную его

кристаллической решетки ад. В таблице приведены численные значения структурных характеристик, используемых для оценки температуры нагрева, которые сопоставляют с эталонными данными

(фиг.2, 3, вертикальные штриховые линии). Из приведенных данных следует, что измерение двух структурных характеристик fa и ад является необходимым и достаточным для оценки температуры нагрева. Только

при совместном анализе указанных структурных характеристик для контролируемых образцов из каждой стали можно установить, что они подвергаются термообработке при различных температурах: при одинакоВых значениях fA у образцов 1 и 3, 5 и 7 существенно различающихся значения другой структурной характеристики ад, а при одинаковых значениях ад у образцов 1 и 2, 4 и б существенно различаются значения fA.

Формула изобретения

Способ рентгенографического контроля термической обработки мартенситностареющих сталей, включающий облучение образца и эталонов пучком рентгеновских

лучей, регистрацию их дифрактограмм и определение температуры нагрева под закалку из межкритического интервала по структурным параметрам, полученным из дифрактограмм, отличающийся тем,

что, с целью повышения точности контроля сталей, подвергнутых предварительным термомеханическим воздействиям, в качестве структурных параметров используют содержание у-фазы и постоянную ее кри

сталлической решетки и искомую темпера- параметров от температуры, полученной туру нагрева находят из зависимости этих для набора эталонов из исследуемой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рентгенографического контроля термической обработки мартенситностареющих сталей | 1982 |

|

SU1062578A1 |

| Способ рентгенографического контроля ресурса пластичности мартенситностареющих сталей | 1986 |

|

SU1396024A1 |

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2020 |

|

RU2760634C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2022 |

|

RU2795997C1 |

| Способ термической обработки изделий криогенной техники из мартенситностареющих сталей | 1987 |

|

SU1423609A1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| Способ термомеханической обработки мартенситностареющей стали | 1983 |

|

SU1129247A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2735308C1 |

| ЗАКАЛЕННАЯ МАРТЕНСИТНАЯ СТАЛЬ С НИЗКИМ ИЛИ НУЛЕВЫМ СОДЕРЖАНИЕМ КОБАЛЬТА, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ДЕТАЛЬ | 2008 |

|

RU2456367C2 |

Использование: исследование мартен- ситностареющих сталей в лабораторных и заводских условиях в авиасудостроении, в машиностроительной промышленности, где широко применяются изделия из этих сталей. Сущность изобретения: в предлагаемом способе определяют температуру термической обработки по совокупности данных о количестве аустенита и постоянной его кристаллической решетки. 1 табл., 3 ил.

О ШWO- Я& Я°Т°С Фиг.З

JJ55

| Марковец М.П | |||

| и до | |||

| Определение механических свойств металлов по твердости, М,, Машиностроение, 1979, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| Вознесенская Н.М | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ рентгенографического контроля термической обработки мартенситностареющих сталей | 1982 |

|

SU1062578A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-07—Публикация

1991-04-29—Подача