5 S

Изобретение относится к металлургии, а именно к способам термической обработки изделий из мартенеитноста- реющих сталей, предназначенных для работы при кри(тгет1Н111х температурах в условиях сложного напряженного состояния .

Цель изобретения - существенное по вьппение пластичности и обеспечение высоких прочностных характеристик.

Способ включает трехкратную закалку и старение, причем вторую закалку осуществляют из межкритического интервала температур, а третью - от температуры Ас,-f (АО-100)°С.

П р и м ер. Термообработке подвергали тонкостенные трубчатые изделия из стали Х11Н10М2Т.

Термообработку проводили по следующим режимам: 1-й нагрев до , Выдержка 0,6 ч, охлаждение в воде, 2-й нагрев до 600-650°С, выдержка 2ч, охлаждение на воздухе, 3-й нагрев до 740-800 С, выдерг ка 2 ч, охлаждение в воде и старение при 500-525 С в течение 2 ч .

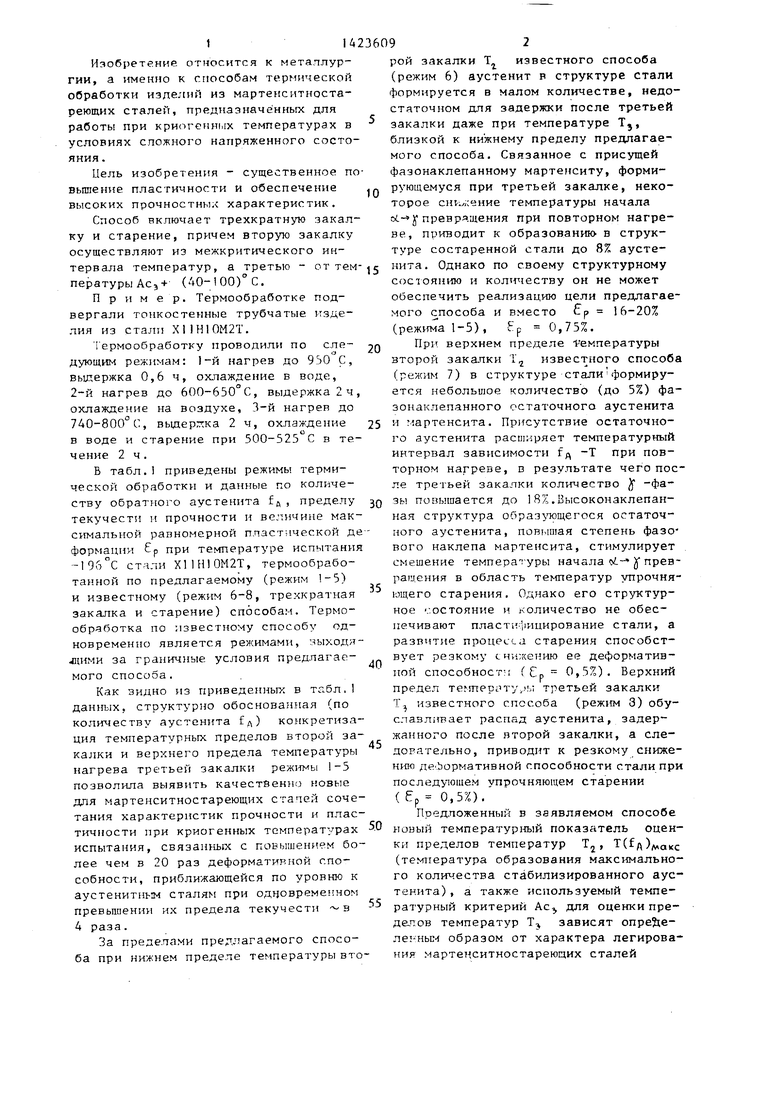

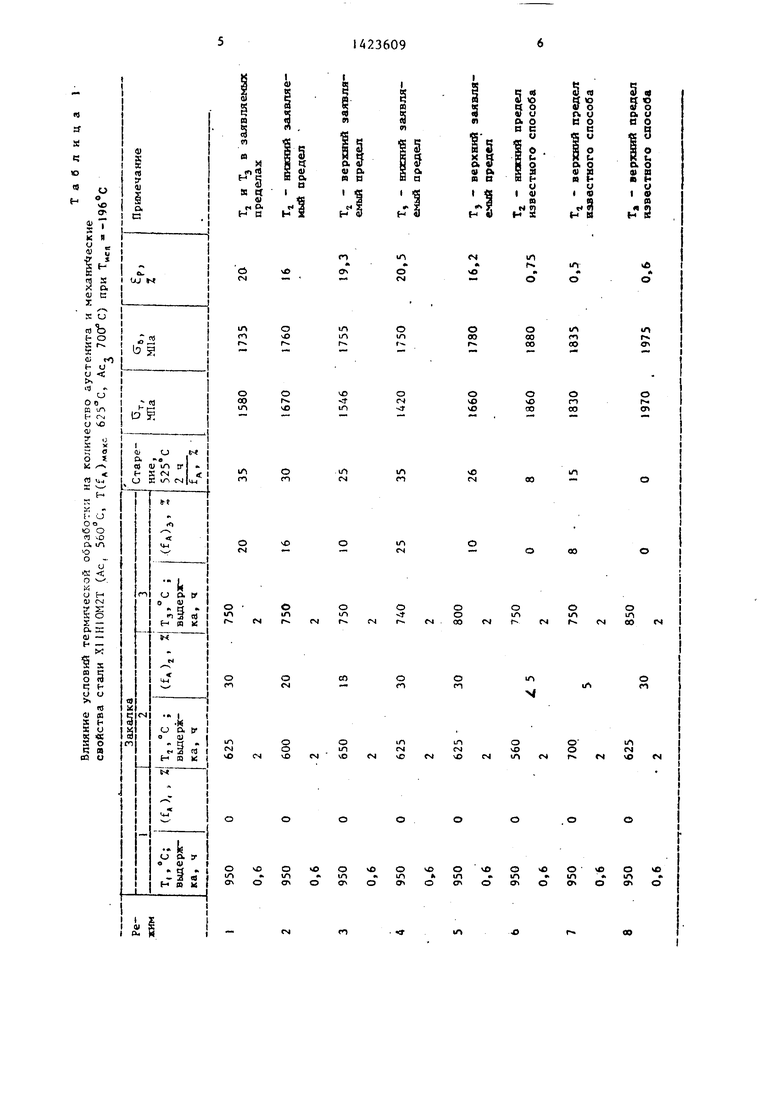

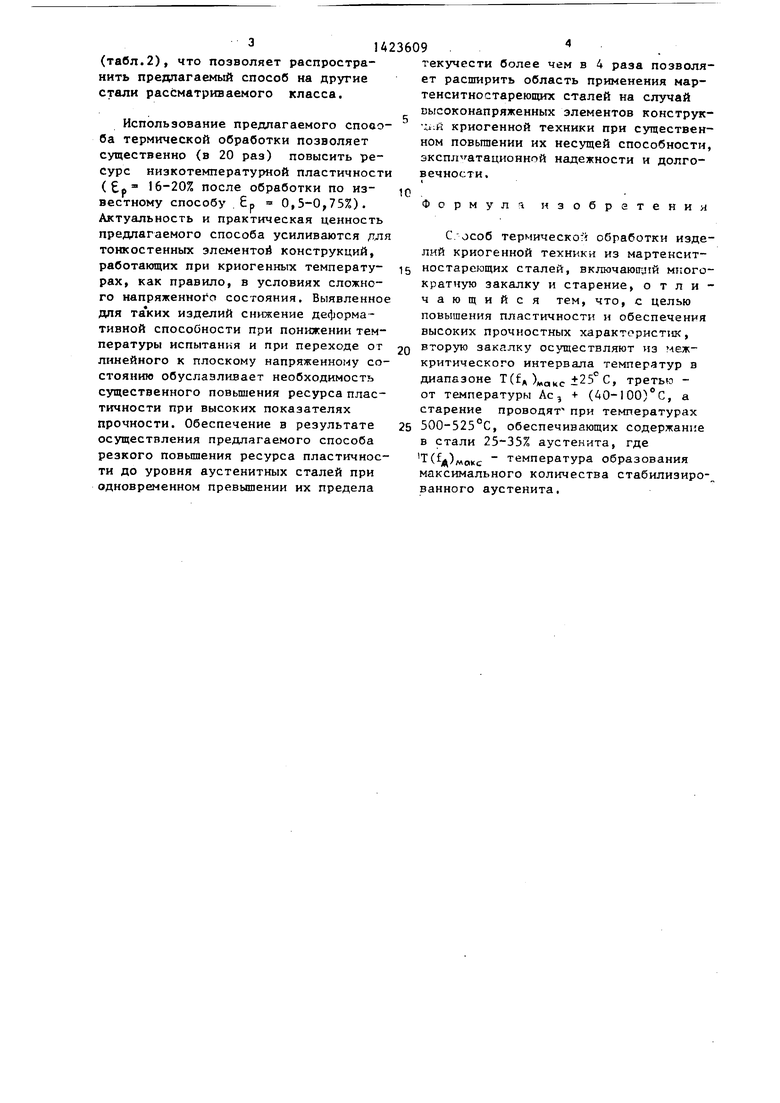

В табл.1 приведены режимы термической обработки и данные по количеству обратного аустенита fд, пределу текучести it прочности и величине максимальной равномерной пластической де формации р при температуре испытания стали Х11Н10М2Т, термообрабо- танной по предлагаемому (режим 1-5) и известному (режим 6-8, трехкратная закалка и старение) способам. Термообработка по известному способу одновременно является режимами, аыходя- дими за граничные условия предлагаемого способа.

Как видно из приведенных в табл.1 данных, структурно обоснованная (по количеству аустенита д) конкретизация температурных, пределов второй закалки и верхнего предела температуры нагрева третьей закалки режимы 1-3 позволила выявить Ka4ecTBeHH(j новые для мартенситностареющих статей сочетания характеристик прочности и пластичности при криогенных температурах испытания, связанных с повышением более чем в 20 раз деформативной способности, приближающейся по уровню к аустенитным сталям при одновременном превьяиении их предела текучести в 4 раза.

За пределами предлагаемого способа при нижнем пределе температуры вто0

5

0

5

0

5

0

5

0

5

рой закалки Т известного способа (режим 6) аустенит в структуре стали формируется в малом количестве, недостаточном для задержки после третьей закалки даже при температуре Tj, близкой к нижнему пределу предлагае™ мого способа. Связанное с присущей фазонаклепанному мартенситу, формирующемуся при третьей закалке, некоторое сн 1уг;ение температуры начала превращения при повторном нагреве, приводит к образованию в структуре состаренной стали до 8% аустенита. Однако по своему структурному СОС10ЯНИЗО и колттаеству он не может обеспечить реализацию цели предлагаемого способа и вместо fp 16-20% (реж1тма 1-5), Ер 0,75%.

При верхнем пределе Температуры второй закапки Т известного способа (рехсим 7) в структуре стали формируется небольшое количество (до 5%) фа- зонаклепанного остаточного аустенита и мартенсита. Присутствие остаточного аустенита расширяет температурный интервал зависимости f -Т при повторном нагреве, в результате чего после третьей закалки количество -фазы поЕзышается до 1 8%.Высоконаклепанная структура обраэ тощегося остаточного аустенита, пов1,1шая степень фазо- вого наклепа мартенсита, стимулирует смешение температуры начала Ы.- J превращения в область температур упрочняющего старения. Однако его структурное - -остояние и, количество не обеспечивают пласти рицирование стали, а развитие процесса старения способствует резкому счн;{ ению ее деформативной способност (Ср 0,5%). Верхний предел темпер; ту -. Ы третьей закалки Т известного способа (режим 3) обуславливает распад аустенита, задержанного после второй закалки, а следовательно, приводит к резкому снижению де Ъормативной способности стали при последующем упрочняющем старении

(ер 0,5%).

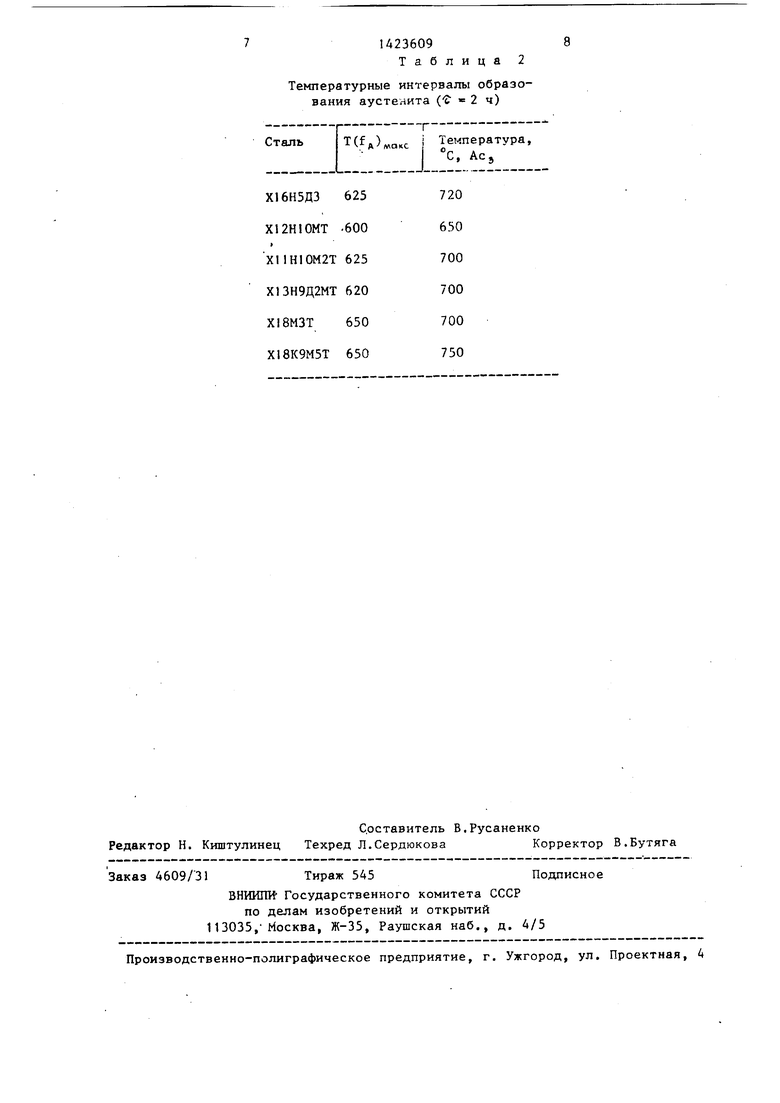

Предложенный в заявляемом способе новый температур1-1ый показатель оценки пределов температур Т, Т(д)д,акс (температура образования максимального количества стабилизированного аустенита) , а также используемый температурный критерий Ас,, для оценки пределов температур Tj зависят опрейе- лер:нььм образом от характера легирования .мартеиситностареюгдих сталей

(табл.2), что позволяет распространить предлагаемый способ на другие стали рассматриваемого класса.

Использование предлагаемого спооо- ба термической обработки позволяет существенно (в 20 раз) повысить ресурс низкотемпературной пластичности (р 16-20% после обработки по известному способу . 6р 0,5-0,75%). Актуальность и практическая ценность предлагаемого способа усиливаются для тонкостенных элементой конструкций, работающих при криогенных температурах, как правило, в условиях сложного напряженно1 о состояния. Выявленное для та ких изделий снижение деформа- тивной способности при понижении температуры испытания и при переходе от линейного к плоскому напряженному состоянию обуславливает необходимость существенного повышения ресурса пластичности при высоких показателях прочности. Обеспечение в результате осуществления предлагаемого способа резкого повышения ресурса пластичности до уровня аустенитных сталей при одновременном превышении их предела

текучести более чем в 4 раза позволяет расширить область применения мар- тенситностареющих сталей на случай высоконапряженных элементов конструк- ;,1;й криогенной техники при существенном повьппении их несущей способности, экспл- гатационной надежности и долговечности.

I

Формула изобретения

С.-особ термической обработки изделий криогенной техники из мартенсит- ностареющих сталей, включающий многократную закалку и старение, отличающийся тем, что, с целью повышения пластичности и обеспечения высоких прочностных характеристик, вторую закалку осуществляют из межкритического интервала температур в диапазоне T(f; ) ±25° С, третью - от температуры Ас, -t- (40-100) С, а старение проводят при температурах 25 500-525°С, обеспечивающих содержание в стали 25-35% аустенита, где Т(д)макс температура образования максимального количества стабилизиро-, ванного аустенита.

n

ON

1Л

о

CM

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сварных соединений из мартенситностареющих сталей | 1980 |

|

SU1022996A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1985 |

|

SU1321756A1 |

| Способ рентгенографического контроля ресурса пластичности мартенситностареющих сталей | 1986 |

|

SU1396024A1 |

| Способ рентгенографического контроля термической обработки мартенситностареющих сталей | 1982 |

|

SU1062578A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ рентгенографического контроля термической обработки мартенситностареющих сталей | 1991 |

|

SU1800336A1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| Способ комбинированной обработкиСТАли | 1979 |

|

SU834160A1 |

| Способ термомеханической обработки мартенситностареющей стали | 1983 |

|

SU1129247A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1984 |

|

SU1201328A1 |

Изобретение относится к металлургии, конкретнее к способам термической обработки изделий из мартен- ситностареющих сталей, предназначенных для работы при криогенных температурах в условиях сложного напряженного состояния. Целью изобретения является существенное повьшение пластичности и обеспечение высоких прочностных характеристик. Способ включает трехкратную закалку и старение, причем вторую закалку осуществляют из межкритического интервала температур, а третью - от температуры Ас С40- °С. Использование предлагаемого способа позволяет существенно повысить пластичность и эксплуатационную надежность высоконапряженных конструкций из мартенситностареющих: сталей. 2 табл. Id (Л

1Л

m

Г-

VC

f

in

1Л (N

О u-i r

c«

о

1Л ЧО

о чо о о о vo

irv LOfc1/1

ON о O о O о

о

1Л

f

о

VO v

О vO «3

о

n

О)

о

г- т

vO

CN

to

1Л CN

00

о о

00

О 1Л

f

о

1Л

f

о

1Л

оо

о m

1Л

4

1Л

о п

ш

Г-4 OСМ

о х

1Л

О

о

г

1Л

tM

(М О

м

л о

1Л

о OS

в

о so 1Л

f о

1А23609

Таблица 2

Температурные интервалы образования аустеиита ( 2 2 ч)

Х16Н5ДЗ 625

Х12Н10МТ .600

Х11Н10М2Т 625

Х13Н9Д2МТ 620

XI8M3T 650

Х18К9М5Т 650

| Способ термической обработки полуфабрикатов и готовых изделий из мартенситностареющих сталей | 1980 |

|

SU990835A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бирман С.Р, Экономнолегированные мартенситностареющие стали | |||

| М.: Ме таллургия, 1974, с.155. | |||

Авторы

Даты

1988-09-15—Публикация

1987-02-17—Подача