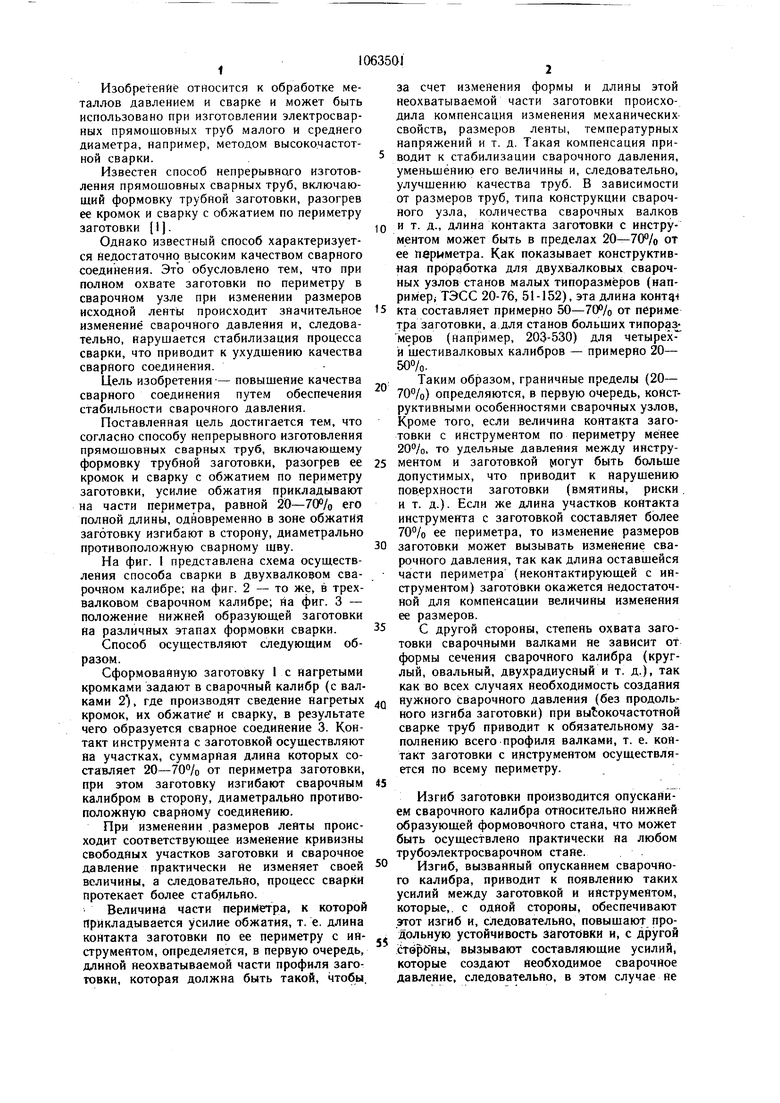

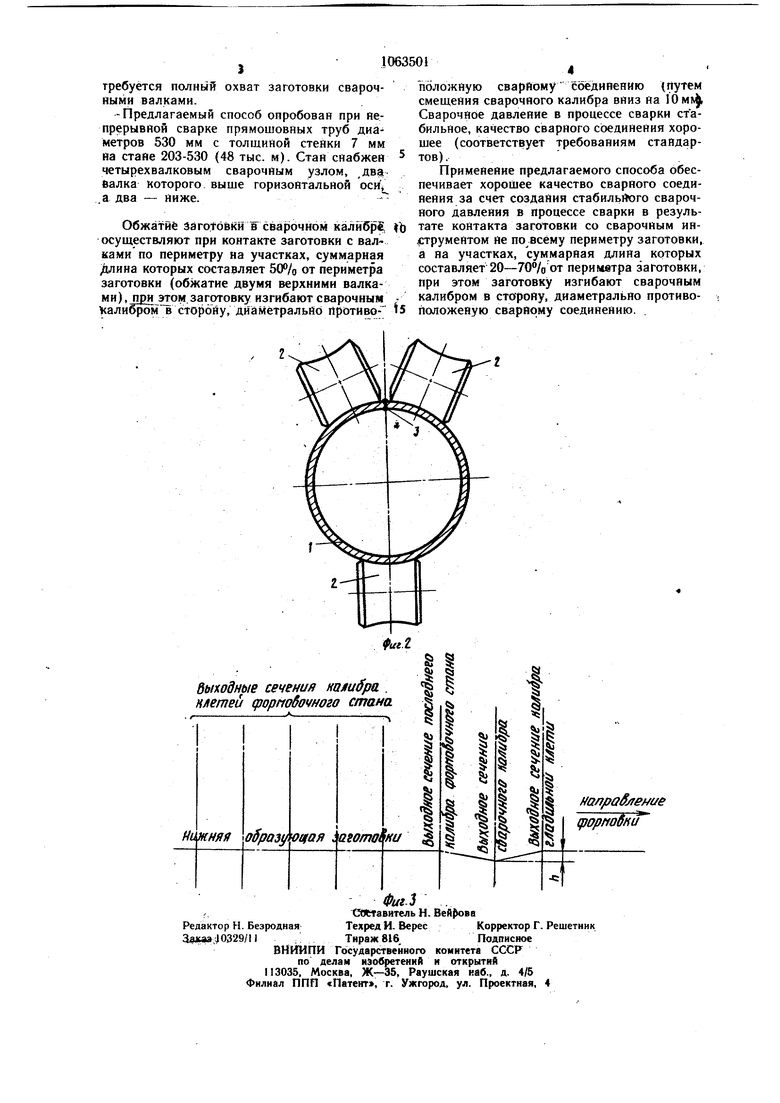

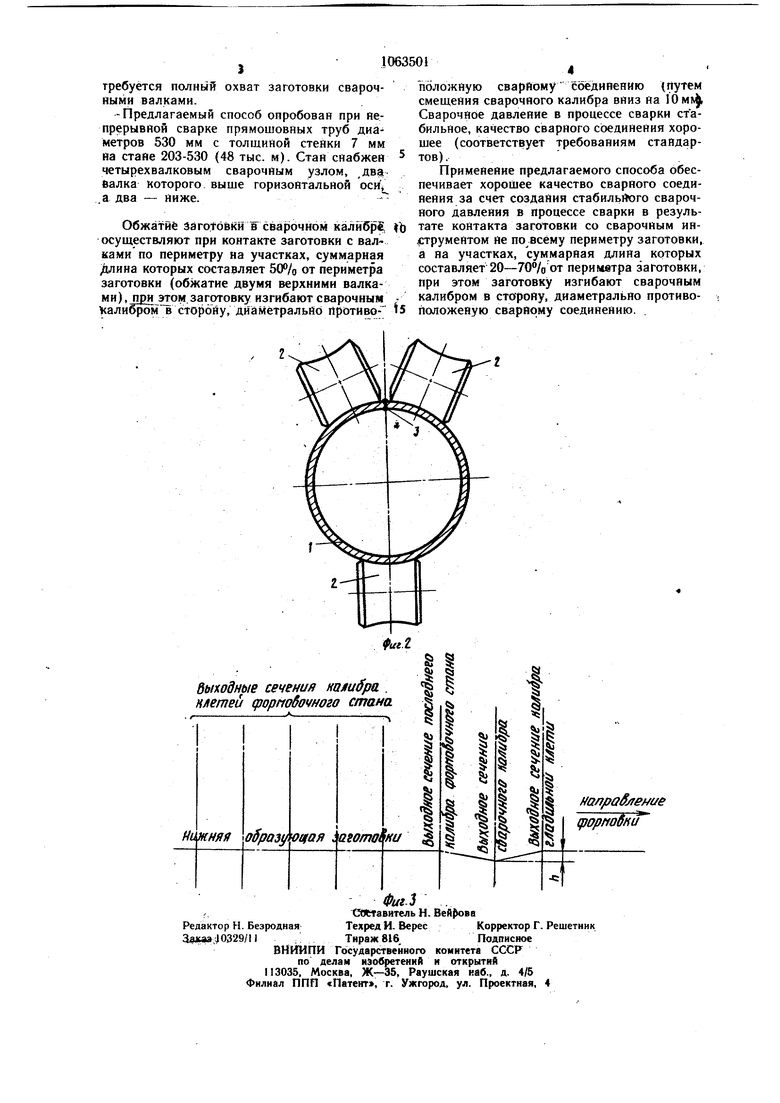

H3o6peteHHe относится к обработке металлов давлением и сварке и может быть использовано при изготовлении электросварных прямошовных труб малого и среднего диаметра, например, методом высокочастотной сварки. Известен способ непрерывного изготовления прямошовных сварных труб, включающий формовку трубной заготовки, разогрев ее кромок и сварку с обжатием по периметру заготовки 1. Однако известный способ характеризуется недостаточно высоким качеством сварного соединения. Это обусловлено тем, что при полном охвате заготовки по периметру в сварочном узле при изменении размеров исходной ленты происходит значительное изменение сварочного давления и, следовательно, нарушается стабилизация процесса сварки, что приводит к ухудшению качества сварного соединения. Цель изобретения- повышение качества сварного соединения путем обеспечения стабильности сварочного давления. Поставленная цель достигается тем, что согласно способу непрерывного изготовления прямошовных сварных труб, включающему формовку трубной заготовки, разогрев ее кромок и сварку с обжатием по периметру заготовки, усилие обжатия прикладывают на части периметра, равной 20-70% его полной длины, одновременно в зоне обжатия заготовку изгибают в сторону, диаметрально противоположную сварному шву. На фиг. 1 представлена схема осуществления способа сварки в двухвалковом сварочном калибре; на фиг. 2 - то же, в трехвалковом сварочном калибре; яа фиг. 3 - положение нижней образующей заготовки на различных этапах формовки сварки. Способ осуществляют следующим образом. Сформованную заготовку 1 с нагретыми кромками задают в сварочный калибр (с валками 2), где производят сведение нагретых кромок, их обжатие и сварку, в результате чего образуется сварное соединение 3. Контакт инструмента с заготовкой осуществляют на участках, суммарная длина которых составляет 20-700/0 от периметра заготовки, при этом заготовку изгибают сварочным калибром в сторону, диаметрально противоположную сварному соединению. При изменении .размеров ленты происходит соответствующее изменение кривизны свободных участков заготовки и сварочное давление практически Не изменяет своей величины, а следовательно, процесс сварки протекает более стабильно. Величина Части периметра, к которой прикладывается усилие обжатия, т. е. длина контакта заготовки по ее периметру с инструментом, определяется, в первую очередь, длиной неохватываемой части профиля заготовки, которая должна быть такой, чтобы. за счет изменения формы и длины этой неохватываемой части заготовки происходила компенсация изменения механических свойств, размеров ленты, температурных напряжений и т. д. Такая компенсация приводит к стабилизации сварочного давления, уменьшению его величины и, следовательно, улучшению качества труб. В зависимости от размеров труб, типа конструкции сварочного узла, количества сварочных валков и т. д., длина контакта заготовки с инструментом может быть в пределах 20-70% от ее периметра. Как показывает конструктивная проработка для двухвалковых сварочных узлов станов малых типоразмеров (например; ТЭСС 20-76, 51-152), эта длина контд- кта составляет примерно 50-70 /о от пбриме тра заготовки, а.для станов больших типораз меров (например, 203-530) для четырех и шестивалковых калибров - примерно 20- 500/0. Таким образом, граничные пределы (20- ) определяются, в первую очередь, конструктивными особенностями сварочных узлов. Кроме того, если величина контакта заготовки с инструментом по периметру менее 20/о, то удельные давления между инструментом и заготовкой могут быть больше допустимых, что приводит к нарушению поверхности заготовки (вмятины, риски. и т. д.). Если же длина участков контакта инструмента с заготовкой составляет более 70% ее периметра, то изменение размеров заготовки может вызывать изменение сварочного давления, так как длина оставщейся части периметра (неконтактирующей с инструментом) заготовки окажется недостаточной для компенсации величины изменения ее размеров. С другой стороны, степень охвата заготовки сварочными валками не зависит ot формы сечения сварочного калибра (круглый, овальный, двухрадиусйый и т. д.), так как во всех случаях необходимость создания нужного сварочного давления (без продольного изгиба заготовки) при высокочастотной сварке труб приводит к обязательному заполнению всего профиля валками, т. е. контакт заготовки с инструментом осуществляется по всему периметру. Изгиб заготовки производится опусканим сварочного калибра относительно нижней бразующей формовочного стана, что может ыть осуществлено практически на любом рубоэлектросварочном стане. Изгиб, вызванный опусканием сварочного калибра, приводит к появлению таких усилий между заготовкой и инструментом, которые,, с одной стороны, обеспечивают от изгиб и, следовательно, повышают продольную устойчивость заготовки и, с другой стврОны, вызывают составляющие усилий, которые создают необходимое сварочное авление, следовательно, в этом случае не

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Способ изготовления сварных прямошовных труб | 1990 |

|

SU1776474A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ПРЯМОУГОЛЬНОГО ИЛИ КВАДРАТНОГО СЕЧЕНИЙ | 2014 |

|

RU2568804C1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРг НЫХ ТРУБ, включаюший формовку трубной заготовки, разогрев ее кромок и сварку с обжатием по периметру заготовки, отличающийся тем, что, с целью повышения качества сварного соединения nyteM обеспечения стабильности сварочного давления, усилие обжатия прикладывают на части периметра, равной 20-70 /о его полной длины, одновременно в зоне обжатия заготовку изгибают в сторону, диаметрально противоположную сварному шву.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Матвеев Ю | |||

| М | |||

| Сварные трубы | |||

| Современные методы производства | |||

| М., Металлургиздат, 1950, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-12-30—Публикация

1982-03-12—Подача